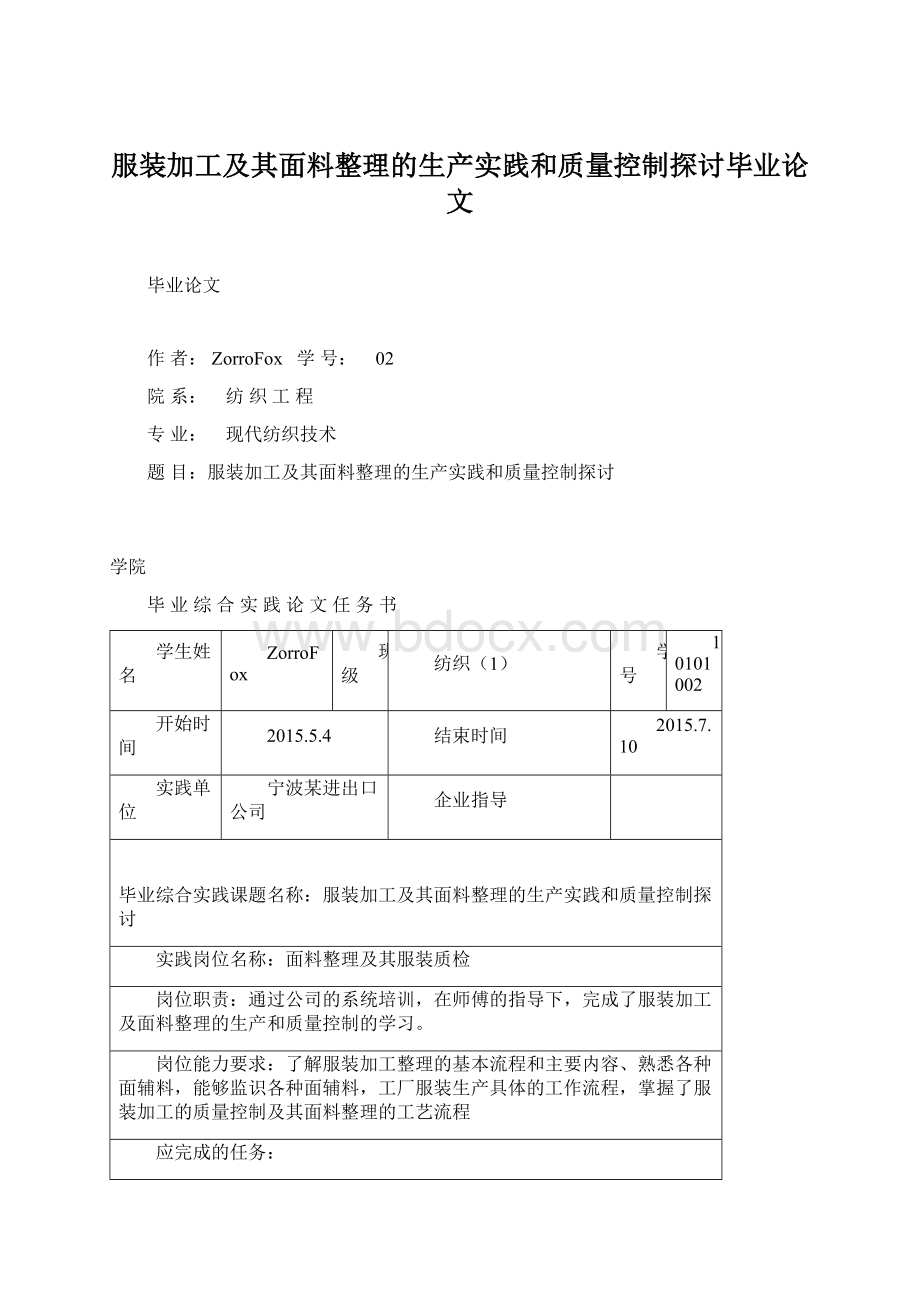

服装加工及其面料整理的生产实践和质量控制探讨毕业论文Word格式.docx

《服装加工及其面料整理的生产实践和质量控制探讨毕业论文Word格式.docx》由会员分享,可在线阅读,更多相关《服装加工及其面料整理的生产实践和质量控制探讨毕业论文Word格式.docx(27页珍藏版)》请在冰豆网上搜索。

(2)具体内容(本课题应完成的主要工作)

结合本公司生产实际中的具体产品,将实习中了解和掌握的服装加工、整理的基本流程及主要内容进行记述,形成服装加工生产工艺;

分析生产中可能出现的问题,探讨解决方案,论述产品生产的进度、质量控制体系;

分析、归纳各种面辅料的熟悉和监识方法;

最终完成毕业论文。

(3)结论或工作体会(总结)

毕业综合实践专题报告要求:

1、毕业实践专题报告要求以实习亲身经历和体验为依据,有鲜明的主题,确切的依据,严密的逻辑性;

2、毕业实践专题报告必须是通过自己的组织加工写出来的,严禁抄袭;

3、尽可能图文并茂,有照片、原始材料(如方案、计划书、图纸、工艺卡及其他完成工作的书面材料等)等作为佐证材料;

4、毕业实践专题报告全文应8000字以上;

要求语言流畅,书写工整,格式规范;

排版与文本结构(封面、毕业论文任务书、中文摘要、关键词、英文摘要、关键词、目录、正文、参考文献、致谢、附录)根据教务处统一规范确定;

5、提交打印稿及电子文档;

主要参考资料:

1、曹修平.印染产品质量控制【M】.2006年8月,第二版,北京:

中国纺织出版社,第

70—88页.

2、沈志平.染整技术.2009年1月,第一版,北京:

中国纺织出版社,第94页

3、上海市印染工业公司编.印染手册.1995年6月,第一版,北京:

中国纺织出版社,

第516—518

进度计划:

(10周)

序号

工 作 内 容

时间安排

1

总结前阶段代岗实习,查找资料

2

结合单位实际,对课题进行解剖分析

3

构思论文结构,搜集论文资料

4

根据资料、按照生产实际开始草拟论文

5

完成论文的数据或论点分析

6

撰写论文初稿

7

完成电子稿并发送指导老师

8

论文修改,修订

9

论文打印,答辩准备,答辩

其他需要说明的事项:

指导教师

日期

教研室主任

摘要

本文通过在宁波某进出口有限公司的学习实践,结合本公司生产实际中的具体产品,记述了在实习过程中对面料整理、服装加工方面的工艺流程及其品质检验;

分析了生产中可能出现的问题,探讨解决方案,论述了产品生产的进度和质量控制体系;

最后得出结论。

关键词:

面料整理、服装加工、工艺流程、质量控制

ABSTRACT

Hereinningbodyontexsourceofimportandexportco.,theactualofspecificproducts,describedinthecourseofpracticeforfabrics,clothesprocessing,thequalitycontrol;

technologyprocessandanalyseproductionproblems,toexplorepossiblesolutions,theproductsofprogress,qualitycontrolsystem;

finalconclusion.

KeyWords:

Material,clothesprocessing,technologyprocess,qualitycontrol

目录

第一章总论6

第一节宁波某进出口有限公司简介6

第二节实习简介6

第二章服装生产过程及探讨7

第一节女童长袖开襟连衣裙生产过程7

一、面料染色7

二、染色时质量控制9

三、大货面料验货11

第二节女士休闲西服的生产过程14

一、染色工艺14

二、面料后整理15

三、加工工艺要求与说明15

四、问题描述15

第三节成品质量控制及检验16

一、车间生产16

二、A.Q.L.标准16

三、头期质量控制17

四、中期质量控制18

五、尾期质量控制18

六、特别注意19

第三章总结20

致谢21

参考文献22

附录23

第一章总论

第一节宁波某进出口有限公司简介

宁波某进出口有限公司成立于1998年。

凭着在纺织品业务上的长期积累和拥有一支经验丰富、年轻上进的外销团队,公司自95年进入服装出口业务以来,发展十分迅速,成为宁波服装纺织出口行业中的新生力量。

本公司出口市场主要分布在欧、澳、美各洲,我们的客户大多是知名的连锁店和大型批发商。

多年来我们一直把为客户创造更大价值作为准则,在产品开发、订单管理、品质控制上不断努力和改进,建立了我们在市场上良好的信誉,也因此赢得了客户的信任和长期惠顾。

公司现有控股进出口子公司一家,控股服装生产子公司一家,直属服装业务部三个,面料业务部、品质管理部、技术开发部,以及单证、储运部等后勤部门。

公司具有良好的竞争激励机制,拥有长期和人力资源训练计划,为员工创造不断发展的成长空间。

2003年,上市公司雅戈尔集团成为某的第一大股东,依托集团的各方面优势,我们正展望更远大的发展目标。

在中国加入WTO之后几年内,某希望在成长中不断学习,不断加强管理培训,不断提高服务的层次水平,跟随世界流行时尚的前端,继续我们为客户创造更大的价值的承诺,从而使我们有能力为社会、为员工、为供应厂商创造更大的价值,真正成为国际服装业中销售供应链重要的一环。

同时,公司投资兴办了雅戈尔天虹制衣有限公司,现有员工2000多人,

作为直属的生产基地,同时我们有几十家合作紧密的供应厂商,相互依托共同发展。

公司经过ISO体系管理认证,按照国际通行AQL标准进行品质管理,自有样板中心和理化测试设备,对客户进行及时的技术服务。

公司产品:

女装、童装、男装(休闲装)等等。

第二节实习简介

某公司对新进的实习生有一套完整的培训计划,我们在这学到了很多东西从面料进工厂到服装大货出厂整个一个流程都是要学的。

具体的为面料进仓—查大货面料—裁剪—上线—成衣染色—成衣质量检验—装箱—全套议付单据的制作。

毕业论文选择了我所学习的众多款号中其中的两款。

第一款产品----客户:

SISLEY;

款号:

3QT6F5247;

名称:

女童长袖开襟连衣裙;

面料:

全棉针织汗布+梭织真丝。

第二款产品----客户:

CV;

2.320.7522;

LADIESBLAZER;

T/R针织罗马布。

具体款式见附录图三、四、五、六。

下面将对这两款衣服从订购面料到成品服装出货的整个流程分别进行描述和讨论。

第二章服装生产过程及探讨

第一节女童长袖开襟连衣裙生产过程

客户:

具体款式见附录图一、二。

一、面料染色

根据客人要求选择合适的工厂进行染色及后整理,此款服装有两种面料组成,分别为全棉针织汗布、梭织真丝布。

因此染整工序要分开去做。

(一)真丝染整工序

长期以来,桑蚕丝织物的印染,常用弱酸性染料及中性染料,少数采用直接染料,染后经过固色处理,以提高湿处理牢度,这样不但手续麻烦,而目固色后色泽变暗。

为了提高桑蚕丝织物染色的鲜艳度和牢度,采用了活性染料染色。

活性染料染桑蚕丝织物,色泽鲜艳和染色牢度较好,纤维与染料之问成共价键结合。

它的染色方法可分酸浴法、中胜浴法和碱浴法3种,由于活性染料染色工艺复杂,修色调色困难,大小样对色难控制,绳状和拉缸染色机的浴比大,增加了染色的难度。

因而,根据真丝绸的特点,主要在卷染机上进行真丝绸活性染料染色工艺的攻关。

一般,酸浴法适用于蚕丝和粘纤的提花交织物染色,中睦浴法可用于真丝绸织物的染色,对真丝的直接性较高,牢度比较好,操作简单,能在中性或弱酸浴中染色。

而此款面料为真丝面料因而用中性浴法比较好。

中性浴法:

中性染料有相当大的亲和力,所以中性染料对真丝的上染过程也弱酸性染料十分相似,其带阴电荷的金属离子络合离子能与蚕丝纤维上已离子化的氨基产生电荷引力,染浴的PH值能直接影响上染速率,加醋酸有促染作用,为避免上染过快而不匀,染色的PH值应控制在中性或近似中性。

其中染浴中加食盐或元明粉为促染剂。

工艺流程:

织物润湿打卷→染色→水洗→冷水上卷。

工艺处方及条件:

染色配方:

染料

2%(owf)

平平加0

0.3g/l

氯化钠

5g/l

浴比

1:

15

操作注意事项

:

1、染前将织物打卷,在40-50℃内来回走4道,然后将溶解好的染料倒入缸内,在此温度内染4道,接着升温至90℃,在升温期问分次加人食盐,90℃染5道后,再升温至沸,沸染5道,然后水洗。

2、中性浴染色不皂煮,故水洗较为重要。

为了保证湿牢度,一般染好先室温洗2道,然后用80℃-100℃热水洗3道,接着再室温洗2道,冷水上卷。

(二)全棉针织汗布染整工序

针织物或有些棉织物容易变形,染整工艺适宜在松弛状态下进行。

因此,棉针织物的染整工艺为:

预处理→染色→整理

1.预处理

棉纤维含有少量果胶质、脂蜡、蛋白质和色素等天然共生物,纺织物上带有少量残留的棉籽壳屑,经纱上还存有浆料。

这些物质会影响染整效果。

因此,棉纺织物一般都须经过预处理。

预处理的工艺过程可随产品需要而变,主要有烧毛、退浆、精练、漂白、丝光、碱缩等。

此款服装为全棉针织汗布,因此预处理只需要烧毛、精炼、漂白、碱缩。

(1)烧毛:

棉纤维纺纱后,纱线表面有较多的茸毛,影响纺织物的外观光洁,因此要经过烧毛。

(2)精练:

亦称煮练。

棉纺织物中含有的脂蜡、蛋白质棉籽壳屑等杂质,可用氢氧化钠溶液加适当润湿剂经精练除去。

针织物的煮练可在常压精练锅或汽蒸精练机中进行。

为了使针织物手感柔软并有良好的缝纫性能或便于拉绒,煮练时应保留棉纤维上部分蜡状物质。

(3)漂白:

棉纤维上留有的色素主要是通过漂白去除。

常用的漂白剂是次氯酸钠和过氧化氢。

漂白方式有淋漂和轧漂两种,针织物可以用绳状漂白。

(4)碱缩:

在松弛状态下用氢氧化钠浓溶液处理棉针织物。

可以改善织物的手感,提高弹性,增加织物的紧密度并提高纤维对染料的吸附能力。

2.染色

配方:

活性染料(高温型)X%;

无水硫酸钠50—70g/l;

磷酸三钠l~2g/1。

操作要求:

绳状染色机中,加入预先溶化好的活性染料及助剂,调节pH=9,升温至70℃保温染色30分钟,加入碳酸钠,使pH=11.5,固色处理30分钟,冷洗、热洗、皂洗、水洗、脱水、烘干。

3.整理

预缩整理可以5减少织物在服用洗涤过程中的缩水。

织物在拉幅机上定幅,使幅宽一致。

简式预缩机预缩工艺程序:

进布→蒸汽给湿→橡胶毯压缩装置预缩→烘筒松式烘干→落布

特别注意事项

(1)简式预缩前织物的含湿率要求稍低,为10—15%。

(2)织物在预缩整理前的缩水率在5%以下,经预缩、整理后缩水率通常在1%左右。

(3)在预缩过程中,承压辊与给布辊间要有一定的挤压力。

(4)预缩时要控制进出布张力,以织物不起皱为原则,不宜过紧,以免抵消预缩作用。

要求进布压力紧,出布放松,张力要小。

给布辊与承压辊的间距比橡胶毯厚度小2—3MM,出布辊与承压辊的间距比橡胶毯厚度大3—5MM。

(5)预缩整理后切忌强拉,否则将抵消预缩效果。

(6)预缩机运转车速最好不超过40M/MIN,否则预缩效果有显著下降现象。

(7)压缩装置的承压辊与橡胶毯之间,必须经常保持清洁,严防坚硬杂物带入。

二、染色时质量控制

染色时要控制的质量很多如,色点、色差、色花、色柳、色档、皱印、纬斜、极光、污渍、风印等。

其中最重要的是色差和色花。

色差包括匹间色差和同匹间色差两种。

匹间色差工厂中称为缸差。

缸差在实际生产过程中存在是很严重的。

缸差4.0—4.5是可以接受的。

而同匹间的色差差距是很小的。

造成色差的原因有很多。

(一)造成色差的主要原因

(1)坯布原材料不匀,或坯布局部受到不同程度的擦伤、坯布染前前处理后去杂不匀、织物吸水性不匀、烘干程度不匀等使织物染色时吸收染液不均匀,从而造成各种色差。

(2)染色时染料、助剂化不均匀,加料方式不当引起色差;

染色操作工操作不当,使得染色工艺条件不稳定而造成色差。

(3)染后水洗、皂洗、固色等操作效果不均匀也会造成色差;

织物进行热定型时,开车预热时间太短、温度不稳定。

(二)解决方法

(1)坯布准备时重视加强染色织物的坯布检验和前处理管理工作,保证染色坯布纤维材料均匀,无损伤,保证染色坯布前处理在杂质去除、吸水性、色光、PH值、干燥程度等方面均匀一致。

(2)加染化料时要均匀,搅拌同时也要均匀。

(3)染色机的绷布架调整时弧度适中,轧辊的压力均匀,保证布上各部位的含液量相同。

(4)染色后水洗、皂洗等要彻底均匀。

(5)烘干、预定型或定型前,应空车运转一定时间,使针、布铗温度与定型温度接近后方可生产。

(三)鉴别色差应注意的问题:

(1)方向相同,即两处或两块织物应经向与经向,纬向与纬向平行比较其色泽差异程度。

(2)折叠的层数相同,即两处或两块应都是单层或多层进行比较。

(3)光源、环境要稳定、一致色花的产生是多方面的,主要原因有以下几点:

(1)氯漂或氧漂后布上残留的化学品未除净

(2)促染剂加入太多、太快或不均匀

(3)染机转速太慢

(4)布在机内打结或停机时间过长

(5)水质硬度过高

(四)解决方法:

(1)前处理加强水洗或染前在机内热洗一次

(2)元明粉少加或溶解后分批加入

(3)磷酸三钠最好溶解后分批加入

(4)提高染机及布循环的速度

(5)操作人员应把布匹理好入机,防止打结,停机应及时处理

(6)加入软水剂六偏磷酸钠0.5%或改用软水染色。

三、大货面料验货

面料染色后整理好时,验货员要抽查面料的15%左右,根据订单大小来定,订单越大抽查越少,小订单有时可能要全检。

抽查方法为:

亲自随机取样,每缸均要抽到。

检验方法为定型机后预检,工厂检验时验货与单独抽检相结合,打卷机上检验与平幅拉验结合,合理使用上下灯光,同时要注意光线要亮。

(一)美国四分制:

疵点罚分标准

罚分

0<疵点长度≤3英寸

1分

3英寸<疵点长度≤6英寸

2分

6英寸<疵点长度≤9英寸

3分

9英寸<疵点长度

4分

特殊要求:

每码罚分最多不超过4分;

任何破洞都记4分;

布边内1英寸有疵点可不计分;

任何有1卷布降等,则整批货不确定。

验货时首先,每匹剪匹样整门幅30CM,对颜色,记好缸号、匹号,米数和颜色,量门幅,摸手感,测匹长。

其次,要看布面疵点,在检验时把质量情况记录在积分表上。

每匹布检验结束后,在布头上挂上检验吊牌,并注明这匹布的质量情况。

完成面料验货报告,其内容包括色牢度、缩水率、规格(与标样比较)、克重、门幅、纬斜、纰裂、手感、尺码匹长公斤数、与确认样色差、前后左右色差、匹差与缸差。

同时在验货时,要对这匹面料的质量情况做出正确客观的判断,不能带有个人主观意识,更不允许为推脱个人责任或其他原因提供错误信息。

对于质量有问题的订单,首先要与工厂联系及时提出问题解决问题。

(二)检验大货面料时可能会出现的问题

(1)真丝面料容易勾丝,工厂染色时要特别注意染缸的粗糙程度,做好预工作。

(2)客人要求对色光源为,TL84光源正确,DL65光源不跳灯。

检验时要注意,否则客人不接受。

(3)查大货面料时,按照美国四分制检验标准,同时要高于这个标准。

(4)大货的颜色可能会与样卡的颜色有所差别,若有不同,要与业务员联系等确认后方可发货。

(三)裁剪

裁剪往往和分包、配片、验片接合在一起的,开裁前必须清楚其工艺要求。

裁剪时要控制好以下几个方面。

(1)拖料控制,在拖料前先将段长量出,做出段长记号及接头记号,此款真丝面料不可反面拖料一定要注意。

拖料时必须对面料的中边差、段差、匹差、及纬斜进行检查,有色差或纬斜必须经过裁剪主管的确认,同时还要求两头一边齐。

拖料接头重叠时不能超出5CM。

拖料必须严格合理层数与裁剪单必须吻合。

所有的拖料必须平服,并要留好断头布配片。

(2)裁片控制,裁剪高度要控制在6—8CM,裁断时必须检查裁片是否偏刀,刀眼必须严格按照样板上的要求打出,每个刀眼必须控制在0.3CM内。

电剪开前必须清理干净,开电剪磨刀时电剪必须远离台板,开刀时碎料不能随手乱丢,要保持台板及地面的整洁。

裁好的裁片必须分尺码还要将裁片种类整齐摆放。

(3)分包配片控制,分包时必须将每片布分开,且按照裁剪单所写出的标记布扎开。

标记布的款号、数量、规格、颜色要与实际相吻合。

同时,配片的颜色、丝屡、款号不能与大货有差异。

(4)验片控制,裁片裁好后要先用样板对其复核,不能有错码、刀口遗漏及左右不对称或工艺不符的现象。

检查标记布与裁片层数、规格、颜色要吻合,不能有层数错乱,规格、颜色不符的现象。

同层裁片要对裁片色差要进行前后片、袖子及其附件的检查。

在同一个桌板里要对每匹布进行相比,色差要控制在允许的范围。

标记布数量与裁剪单实际验片数量要吻合。

将裁剪、验片好的送到下工序。

(四)上线

确定上线时间,第一件成品做好后要封样,做好产前封样确认备忘录。

将衣服的各部位名称写好尺寸量好,并与成品要求规格尺寸对照,实事求是的记录好差距。

对各部位尺寸要整改详细的意见记好,以备工厂生产大货参考。

因为,封样代表着大货品质,代表大货生产的标准样,仔细核对样衣工艺单,包括面辅料、工艺做工、规格尺寸。

通过封样可以发现很多问题,从而在大货生产过程中尽量避免,以此提高大货品质。

(五)车缝

此款服装前左片和袖子袖克夫面料为全棉针织汗布,前右片和后幅为梭织真丝面料,平车针距3CM长15针,门襟+下摆+荷叶边密拷0.2CM宽。

真丝面料容易抽丝,所有梭织布缝合的四线拷边后要加一道平车线。

线:

所有拷边底线均为低弹丝线,面线和平车线包含袖笼为棉线。

领:

领用织带双层,领按净样做好,四周压0.1CM单止口线,两头做光。

装领领圈缝份用0.8CM。

前幅:

前幅左右公主线缝分割,四线拷边缝倒向两侧,右边腰节横向分割四线拷边后缝向上倒,分别在右内侧腰缝上0.5CM装一条1CM宽,这四条织带均外露长15CM,成衣洗水后的尺寸,洗水前要加长到15.6CM两头折光,织带均压0.5CM单线。

荷叶边:

荷叶边密拷后距边0.8CM抽皱,底线用细橡筋,下摆抽皱位于下摆17CM不用抽皱,同时外露15CM,抽皱后贴在前右大身上,与肩领口右门襟拼合,下段车于距门襟3CM宽。

下摆上2CM开始装荷叶边,注意装好下段荷叶边后大身也有2CM的皱量!

注意不可有两线迹,荷叶边抽皱底线橡筋不可脱掉。

前右织带按净样做双层,织带3CM宽的四周压0.1CM单线,大身装织带缝份为0.8CM,左门襟装单层织带离肩点2CM净通码。

下口距离门襟边2.5CM宽,四边压0.1CM止口。

后幅:

后幅公主分割四线拼合缝倒向两侧,腰节横向四线拼合,后中下居中打一个1.5CM宽的工字褶,按纸样左右对称。

袖:

袖口处用0.5CM宽透明橡筋抽好,再四线与袖克夫拼合。

注意:

订位线要拉断,袖底缝倒向后侧。

(六)疵点检验

(1)贴织带距领尺寸不对称

(2)上领头织带需定位,领圈不要拉伸,领口压止口不均匀毛边

(3)主标单边

(4)小肩左右长短不一致,不对称

(5)上袖容量不均匀,袖笼不圆顺起皱、打死褶,袖山起角,袖子长短,袖口克夫大小不一致,克夫内有杂线,克夫与袖子拼缝骨缝错位

(6)公主缝与下摆拼缝错位

(7)侧缝左右不对称,长短不一致,大身吃势不均匀

(8)洗标位置订错;

油污、粗纱、飞纱、水印、破洞。

第二节女士休闲西服的生产过程

女式休闲西服;

一、染色工艺

T/R罗马布采用分散/活性二浴法染色工艺。

其中选用碳酸钠固色时,采用先染色后加碱固色。

染色处方/%(owf)

分散翠蓝S-GL1.1

分散嫩黄SE-4GL0.011

高温匀染剂B-1010.5

PH值5.5-6.0

染色温度/℃128

染色时间/min30

活性翠蓝BF-BGR2.0

活性艳蓝BF-RL0.024

碳酸钠15-20

染色温度/℃60-75

固色温度/℃50-65

固色时间/min30

浴比1:

10

T/R针织布用活性翠蓝、艳蓝等染色时,出现色花、色差的几率很高,染色时要特别注意加以控制。

二、面料后整理

针织物的柔软整理是在织物上施加柔软剂,降低纤维之间、纱线之间以及织物与人手之间的摩擦系数,从而获得柔软平滑的手感。

改性有机硅柔软剂可以大大改善织物的柔软性,手感具有丰满、蓬松、柔软等综合效果。

它不但可以应用于棉针织物,也能用于麻、丝、毛等天然纤维针织物以及涤纶、腈纶、锦纶、氨纶等化纤及其混纺针织物。

绳状浸渍法工艺流程:

染色洗净后织物→脱水→绳状浸渍柔软剂液(室温,5—15min)→出布→脱水→烘干

三、加工工艺要求与说明

(1)款式为西装

(2)领为双层本身布加下脚领,内粘双层有纺衬,注意领外口不可倒吐,且不可有极光,领和驳头之间的缝隙不可有起皱现象。

(3)西装门襟需订3颗纽扣,钮眼一定要光洁,线迹不可太松。

(4)前后片需公主分割,而且左右需抽皱,注意左右分割要对称,左右抽皱要对称且均匀。

(5)袖为长袖,袖口压平双针宽3CM,线间距0.6CM,注意线迹要顺直。

(6)下摆左右侧缝需开叉,叉口拷边后面压0.6CM。

下摆压平双针宽3CM,线间距0.6CM

(7)大货请注意衣服穿起后,前片不能有起吊现象

四、问题描述

(1)驳头领倒吐,领和驳头之间的缝隙有起皱现象

(2)垫肩漏拷,垫肩未订

(3)袖山起角,袖笼不圆顺,袖子长短不一致

(4)前片抽皱不均匀,左右不对称

(5)门襟弯曲,下摆弧度左右不对称,前片起吊

(6)大身吃势不均匀,侧缝长短

(7)色差严重,裁剪时请注意

(8)油污、色纱、破洞

第三节成品质量控制及检验

成品的质量控制首先要有品质意识、问题意识、改善意识及品质管理的概念。

品质意识:

品质是企业的生命,