课程设计YA323150型四柱万能液压机液压系统设计Word格式.docx

《课程设计YA323150型四柱万能液压机液压系统设计Word格式.docx》由会员分享,可在线阅读,更多相关《课程设计YA323150型四柱万能液压机液压系统设计Word格式.docx(16页珍藏版)》请在冰豆网上搜索。

主液压缸用于冲压的压制力与回程力之比为8%,塑料制品的压制力与回程力之比为2%,取800KN;

顶出缸公称顶出力取主缸公称吨位的五分之一,取650KN;

顶出缸回程力为主液压缸公称吨位的十五分之一,210KN

行程速度

主液压缸快速空行程V=50mm/s

工作行程V=10mm/s

回程V=50mm/s

顶出液压缸顶出行程V=50mm/s

回程V=80mm/s

1.主液压缸

A.主液压缸内径D:

根据GB/T2346-1993,取标准值D主=400mm

B.主液压缸活塞杆径d:

根据GB/T2346-1993,取标准值d主=250mm

C.主液压缸有效面积:

(其中A1为无杆腔面积,A2为有杆腔面积)

D.主液压缸实际压制力和回程力:

E.主液压缸的工作力:

(1)主液压缸的平衡压力

(2)主液压缸工进工作压力

(3)液压缸回程压力

2.顶出液压缸

A.顶出液压缸内径:

根据GB/T2346-1993,取标准值D顶=200mm

B.顶出液压缸活塞杆径

根据GB/T2346-1993,取标准d顶=160mm

C.顶出液压缸有效面积(其中A3为无杆腔面积,A4为有杆腔面积)

D.顶出液压缸的实际顶出力和回程力

E.顶出压缸的工作力

1.主液压缸的进出油量

A.主液压缸空程快速下行的进出油量:

B.主液压缸工作行程的进出油量:

C.主液压缸回程进出油量:

2.顶出液压缸退回行程的进出油量

A.顶出液压缸顶出行程的进出油量:

B.顶出液压缸退回行程的进出油量:

1.液压系统快速空程供油方式:

由于供油量大,不宜采用由液压泵供油方式,利用主液压缸活塞等自重快速下行,形成负压空腔,通过吸入阀从油箱吸油,同时使液压系统规格降低档次。

2.选定液压泵的流量及规格:

设计的液压系统最高工作压力P=25MPa,主液压缸工作行程,主液压缸的无杆腔进油量为:

主液压缸的有杆腔进油量为:

顶出液压缸顶出行程的无杆腔进油量为:

设选主液压缸工作行程和顶出液压缸顶出行程工作压力最高(P=25MPa)工件顶出后不需要高压。

主液压缸工作行程(即压制)流量为75.36L/min,主液压缸工作回程流量为229.6L/min,选用5ZKB732型斜轴式轴向柱塞变量泵,该泵主要技术性能参数如下:

排量234.3ml/r,额定压力16MPa,最大压力25MPa,转速970r/min,容积效率96%。

该液压泵基本能满足本液压系统的要求。

3.液压泵的驱动功率及电动机的选择:

主液压缸的压制力与顶出液压缸的顶出工作压力均为P=25MPa,主液压缸回程工作压力为10.45MPa,顶出液压缸退回行程工作压力为18.58MPa,液压系统允许短期过载,回此快速进退选10.45MPa,q=200L/min,工进选P=25MPa,q=75.36L/min,液压泵的容积效率ηv=0.96,机械效率ηm=0.95,两种工况电机驱动功率为:

由以上数据,查机械设计手册,选取Y280S-6三相异步电动机驱动液压泵,该电动机主要性能参数如下:

额定功率45KW,满载转速980r/min。

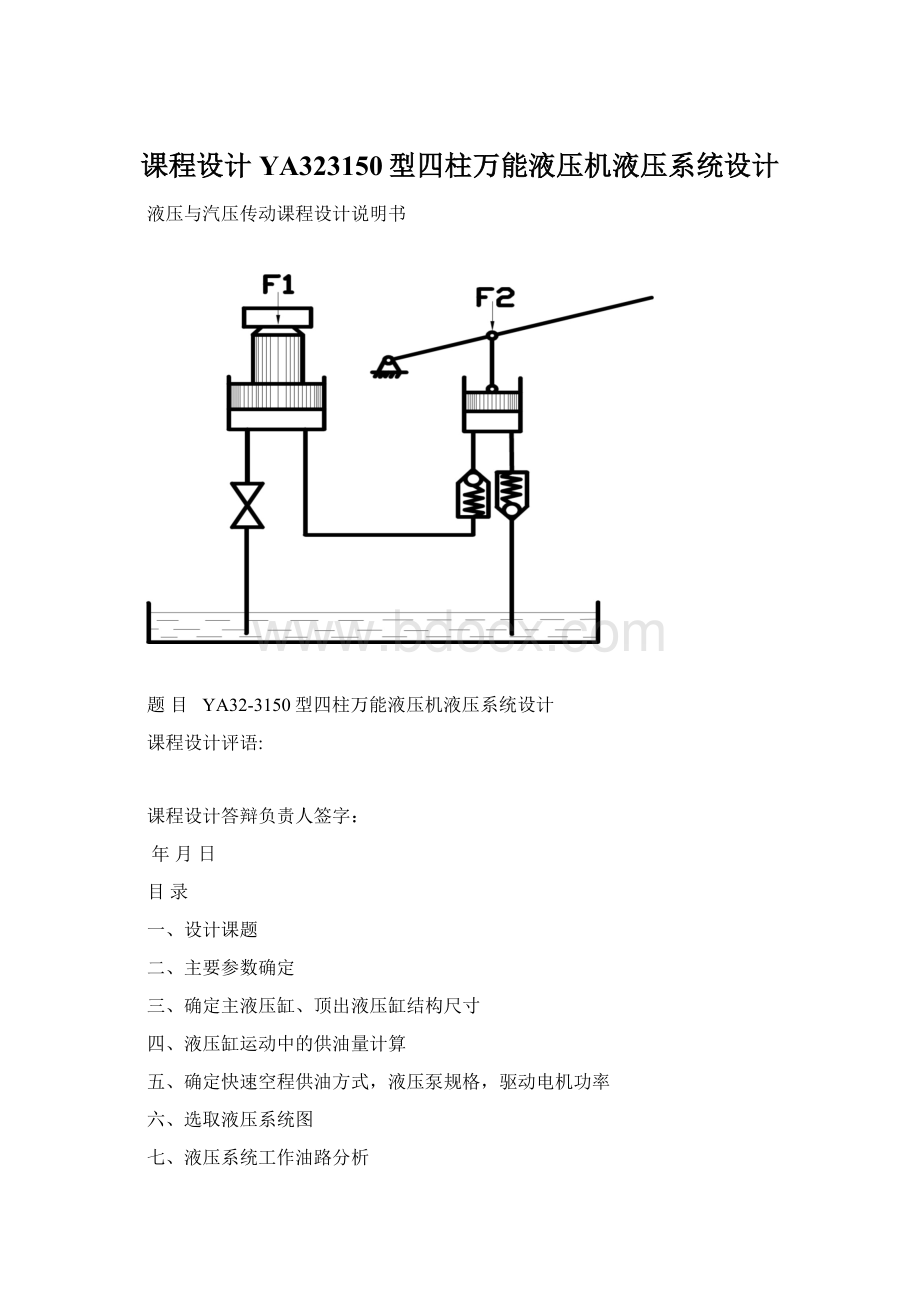

1.液压系统图:

2.电磁铁动作表:

动作顺序

1YA

2YA

3YA

4YA

5YA

6YA

主液压缸

快速下行

+

慢速加压

保压

卸压回程

停止

顶出缸

顶出

退回

压边

浮动拉伸

3.油箱容积:

上油箱容积:

根据GB2876-81标准,取其标准值630L。

下油箱容积:

根据GB2876-81标准,取其标准值1600L。

A.启动:

电磁铁全断电,主泵卸荷。

主泵(恒功率输出)--电液换向阀7的M型中位--电液换向阀17的K型中位--油箱

B.液压缸15活塞快速下行:

1YA,5YA通电,电液换向阀7右位工作,控制油路经电磁换向阀12打开液控单向阀13,接通液压缸15下腔与液控单向阀13的通道。

进油路:

主泵(恒功率输出)--电液换向阀7--单向阀8--液压缸15上腔

回油路:

液压缸15下腔--单向阀13--电液换向阀7--电液换向阀17的K型中位--油箱

液压缸活塞依靠重力快速下行形成负压空腔:

大气压油--吸入阀11--液压缸15上腔

C.液压缸15活塞接触工件,慢速下行(增压行程):

液压缸活塞碰行程开关2XK使5YA断电,切断液压缸15下腔经液控单向阀13快速回油通路,上腔压力升高,同时切断(大气压油--吸入阀11--上液压缸15上腔)吸油路。

主泵(恒功率输出)--电液换向阀7--单向阀8--液压缸15上腔

液压缸15下腔--顺序阀14--电液换向阀7--电液换向阀17的K型中位--油箱

D.保压:

液压缸15上腔压力升高达到预调压力,电接触压力表9发出信息,1YA断电,液压缸15进口油路切断,(单向阀8和吸入阀11的高密封性能确保液压缸15活塞对工件保压,利用液压缸15上腔压力很高,打开外控顺序阀10的目的是防止控制油路使吸入阀11误动而造成液压缸15上腔卸荷)当液压缸15上腔压力降低到低于电接触压力表9调定压力,电接触压力表9又会使1YA通电,动力系统又会再次向液压缸15上腔供应压力油……。

主泵(恒功率输出)--电液换向阀7的M型中位--电液换向阀17的K型中位--油箱,主泵卸荷。

E.保压结束,液压缸15上腔卸荷后:

保压时间到位,时间继电器电出信息,2YA通电(1YA断电),液压缸15上腔压力很高,打开外控顺序阀10,大部分油液经外控顺序阀10流回油箱,压力不足以立即打开吸入阀11通油箱的通道,只能先打开吸入11的卸荷阀,实现液压缸15上腔先卸荷,后通油箱的顺序动作,此时:

主泵1大部分油液--电液换向阀7--外控顺序阀10--油箱

F.液压缸15活塞快速上行:

液压缸15上腔卸压达到吸入阀11开启的压力值时,外控顺序阀10关闭。

主泵1--电液换向阀7--液控单向阀13--液压缸15下腔

液压缸15上腔--吸入阀11--油箱

G.顶出工件

液压缸15活塞快速上行到位,碰行程开关1XK,2YA断电,电液换向阀7复位,3YA通电,电液换向阀17右位工作。

主泵1--电液换向阀7的M型中位--电液换向阀17--液压缸16下腔

液压缸16上腔--电液换向阀17--油箱

H.顶出活塞退回:

4YA通电,3YA断电,电液换向阀17左位工作

主泵1--电液换向阀7的M型中位--电液换向阀17--液压缸16有杆腔

液压缸16无杆腔--电液换向阀17--油箱

I.压边浮动拉伸:

薄板拉伸时,要求顶出液压缸16无杆腔保持一定的压力,以便液压缸16活塞能随液压缸15活塞驱动一同下行对薄板进行拉伸,3YA通电,电液换向阀17右位工作,6YA通电,电磁阀19工作,溢流阀21调节液压缸16无杆腔油垫工作压力。

主泵1--电液换向阀7的M型中位--电液换向阀17--液压缸16无杆腔

吸油路:

大气压油--电液换向阀17--填补液压缸16有杆腔的负压空腔

根据上面计算数据,查液压设计手册选取液压元件如下:

序号

元件名称

实际流量

规格

1

斜轴式轴向柱塞变量泵

227L/min

5ZKB732

2

齿轮泵

18L/min

BBXQ

3

电动机

Y802-4三相异步电机

4

滤油器

245L/min

WU-250×

F

5

先导式溢流阀

CG2V-8FW

6

溢流阀

YF-L10B

7

电液换向阀

24DY-B32H-Z

8

单向阀

DF-L32H2

9

压力继电器

IPD01-H6L-Y

10

外控内泄型顺序阀

XD4F-L32H

11

液控单向阀

376L/min

DFY-F50H2

12

两位四通电磁换向阀

24D-10H-TZ

13

DFY-F32H2

14

顺序阀

XD2F-L32H

15

16

顶出液压缸

17

18

节流阀

LDF-L32C

19

两位两通电磁换向阀

22D-32B

20

21

YF-L32B

(一)主液压缸压力损失的验算

1、快速空行程时的压力损失

快速空行程时,由于液压缸进油从吸入阀11吸油,油路很短,因此不考虑进油路上的压力损失,在回油路上,已知油管长度l=2m,油管直径d=32×

10-3m,通过的流量q=3.83×

10-3m3/s。

液压系统选用N32号液压油,考虑最低工作温度15℃,由手册查出此时油的运动粘度v=1.5cm2/s,油的密度ρ=900kg/m3,液压系统元件采用集成块式的配置形式。

(1)确定油流的流动状态,回油路中液流的雷诺数为

由上可知,回油路中的流动是层流。

(2)沿程压力损失ΕΔpλ

在回油路上,流速

则压力损失为

(3)局部压力损失由于采用集成块式的液压装置,所以只考虑阀类元件和集成块内油路的压力损失。

通过各阀的局部压力损失列于下表中:

额定流量

额定损失

实际损失

250

229.8

168986

电液换向阀*2

675943

若取集成块进油路压力损失为30000Pa,回油路压力损失为50000Pa,则回油路总的压力损失为

2.慢速加压行程的压力损失

详细D=W=G图=纸:

三二③1爸爸五四0六

全套资料低拾10快起

在慢速加压行程中,已知油管长度l=2m,油管直径d=32×

10-3m,通过的流量进油路q1=1.26×

10-3m3/s,回油路q2=0.77×

(1)确定油流的流动状态

进油路中液流的雷诺数为

回油路中液流的雷诺数为

由上可知,进回油路中的流动是层流。

在进油路上,流速

80

75.6

182883

337973

50

46.2

256133

若取集成块进油路压力损失为30000Pa,回油路压力损失为50000Pa,则进油路总的压力损失为

回油路总的压力损失为

3.快速退回行程的压力损失

在快速退回行程中,主液压缸从顺序阀10卸荷,油路很短,压力损失忽略不计,已知油管长度l=2m,油管直径d=32×

10-3m,通过的流量进油路q1=3.83×

由上可知,进油路中的流动是层流。

(二)顶出液压缸压力损失验算

1.顶出行程的压力损失

在顶出液压缸顶出行程中,已知油管长度l=2m,油管直径d=32×

10-3m,通过的流量进油路q1=1.57×

10-3m3/s,回油路q2=0.57×

94.2/34.2

56791/7486

2.顶出液压缸退回行程的压力损失

10-3m,通过的流量进油路q1=0.9×

10-3m3/s,回油路q2=2.51×

54/150.6

18662/145154

从以上验算结果可以看出,各种工况下的实际压力损失都能满足要求,说明液压系统的油路结构、元件的参数是合理的,满足要求。

(三)液压系统发热和温升验算

在整个工作循环中,工进阶段所占用的时间最长,所以系统的发热主要是工进阶段造成的,帮按工进工况验算系统温升。

系统总的发热功率Φ为

Φ=38.65-34.5=4.15KW=4150W

已知油箱容积V=1600L=1.6m3,则油箱的近似散热面积A为

假定通风条件良好,取油箱散热系数Cr=15×

10-3KW/(m2·

℃),则可得油液温升为

℃

设环境温度T=25℃,则热平均温度为56.14℃,油箱散热基本可达到要求。

这次液压系统课程设计,是我们第一次较全面的液压知识的综合运用,通过这次练习,使得我们对液压

[1]许福玲,陈尧明主编.液压与气压传动.北京:

机械工业出版社.2004.7

[2]贾明新主编.液压传动与控制解难和练习.北京:

国防工业出版社.2003

[3]液压设计手册(电子版R1.0).北京:

机械工业出版社