140 PX01PX04精轧辊缝润滑Word格式文档下载.docx

《140 PX01PX04精轧辊缝润滑Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《140 PX01PX04精轧辊缝润滑Word格式文档下载.docx(44页珍藏版)》请在冰豆网上搜索。

6

轧辊上的油量与时间的关系7

润滑投入:

8

对轧制程序表和板形模型的影响:

辊缝润滑系统的“开启”和“关闭”9

切换到“ON”备用:

9

有钢开启:

两块钢之间关闭:

10

联锁:

操作模式:

11

功能顺序:

泵的干燥运转保护12

带钢宽度调节12

3.设备示意图13

辊缝润滑–测量F1–F7(PX01–PX04)13

4.信号和驱动装置清单14

辊缝润滑,检测上下油水(PX02–PX04)14

辊缝润滑,上下宽度调整(PX02)15

附加信号17

5.联锁条件18

辊缝润滑,油泵控制(PX03)18

辊缝润滑,油阀,上工作辊(PX02)20

辊缝润滑,油阀,下工作辊(PX02)21

辊缝润滑,水阀,上工作辊(PX04)22

辊缝润滑,水阀,下工作辊(PX04)23

带钢宽度调整(PX02)24

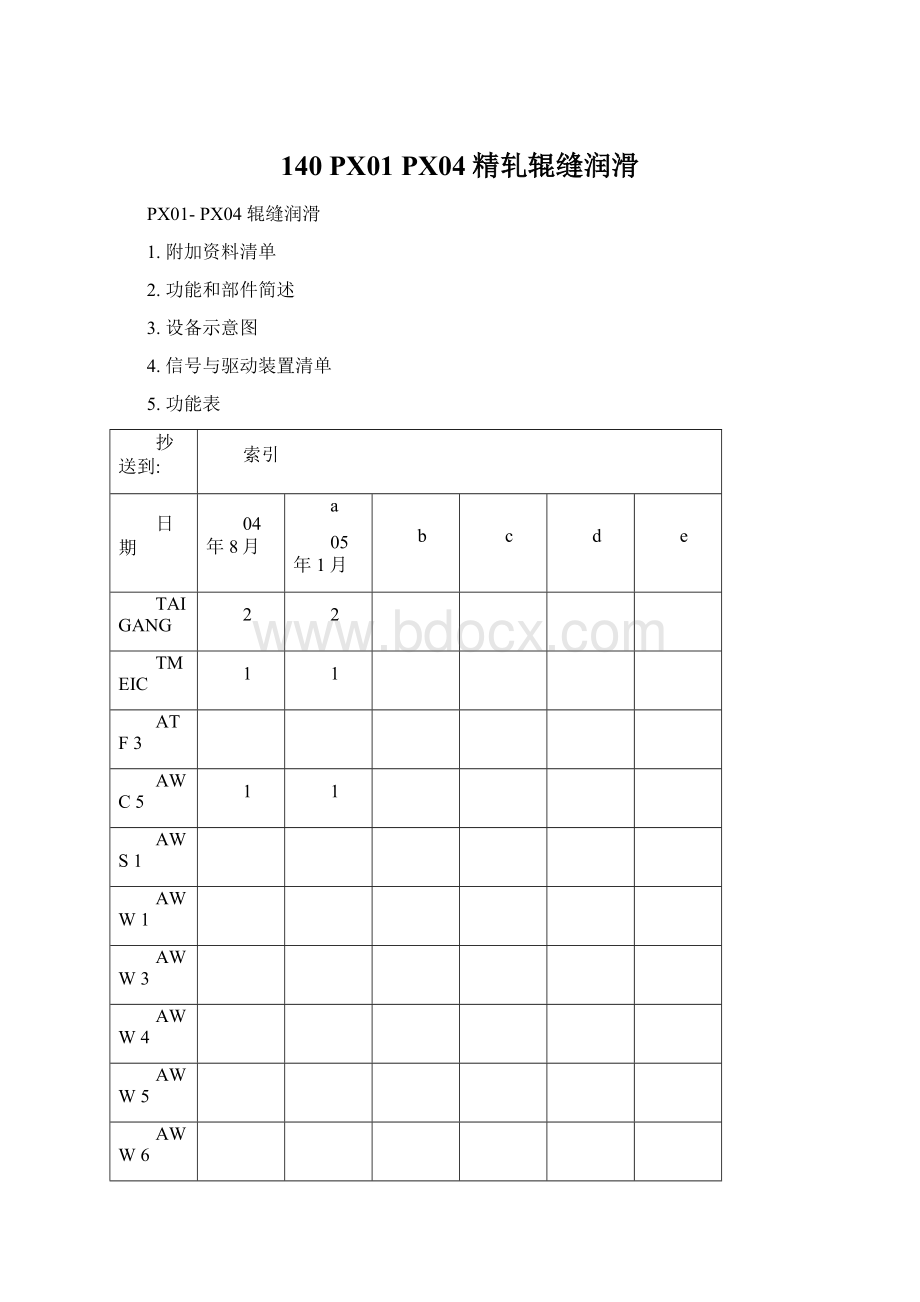

0.修订

页数

2005-01-24

标灰色处

-马达和部件清单号:

4/15000179

-功能规格书使用手册

-辊缝润滑总布置图20632929

-辊缝润滑系统图20632923+20632932

2.功能和部件简述

急停功能

基本原理如下:

*介质急停

介质系统通过硬件中断来终止,机械设备靠联锁故障(软件)来停止,即使轧制过程中也不例外。

*机械急停

由硬件中断停止机械设备,但介质系统(泵站)不停止。

辊缝润滑系统(PX01-PX04)

辊缝润滑系统的主要好处是:

-增加轧辊使用寿命

-减小薄带钢的轧制力(尤其在第一个机架的)

-减小薄带钢的轧制力矩(尤其在第一个机架的)

-减小剪切应力,提高带钢表面质量和深冲性。

辊缝润滑采用散喷系统(油水液),安装在F1-F7机架内。

每个机架配有一个独立的辊缝润滑系统。

通过油水混合器单独喷射上下辊。

在轧辊入口侧,通过喷嘴喷到工作辊上。

喷嘴的喷射范围覆盖中间坯的全部宽度。

根据带钢宽度,通过气动先导阀开闭喷嘴。

这就需要用户根据润滑控制决定带钢宽度

通过静态混合器将工业水和轧辊油混合制成散喷剂。

为达到要求的散喷剂浓度,轧辊油量变化,水量保持不变(根据带钢宽度,每个区的水压恒定)。

由于散喷剂非常不稳定,不能存储,因此应在散喷剂使用前才进行混合和配剂。

配剂需要的的水由1#DC水回路供给,通过加压泵加压。

加压站的泵的启动必须与辊道冷却系统同步。

每个机架一个分支管线。

每个分支管线配有一个过滤器。

过滤器堵塞程度只能靠目测检查。

过滤器以后的分支管线的一分为二,直接通入上、下两个混合装置中。

分支管线中有流量检测装置确定恒定水量。

带钢宽度不同时,水量的恒定值也不同,水量取决阀门的开度。

如果实际水量偏差大于10%,则产生报警信号。

整个宽度所需额定水量的上限是40-50升/分钟。

如果水量偏差达到20%,实际带钢完成,油系统全部关闭,使用的油阀关闭。

每个机架的轧制油通过封闭的管线供给。

管线中压力保持恒定,由安装在油库的集中辊缝润滑系统供油。

如果油系统信号不正常,泵停止。

两个轧制油检测装置分别对上、下喷射集管进行检测。

泵通过管线将油送到机架中的固定混合器中。

混合器前的每个管线可由一个2通阀直接控制开关。

集管有水后才能开始供油。

选择辊缝润滑后,入口侧工作辊冷却(辊缝喷射)必须关闭。

频率控制泵的速度设定范围为1:

14,在Qmin=50ml/min和Qmax=700ml/min.之间。

在测量装置前,油经过一个短接管流入固定的混合器中。

每个分支管线中有一个流量计用于检测预选油量。

油配量系统相当于一个预配制系统,包括:

∙油管变径

∙手动阀

∙泵

∙油量电控系统(开始和停止斜率)

∙带回油管的安全阀

∙测油装置

∙所有的传动装置、仪表和电控装置都预接线到端子箱内。

泵带有全套电气系统(流量控制)。

对于每个泵单元(两个独立的闭环控制回路:

一个用于上辊,一个用于下辊),基础自动化考虑下列信号:

-1集中故障显示(预留触点,常开)

"

泵单元OK=I,泵单元不OK=0"

-2模拟输入(4-20mA,1mA=50ml/min)

控制器参考值:

5mA=50ml/min至20mA=700ml/min,适用于两个闭环控制系统"

-2模拟输出(4-20mA,1mA=50ml/min)

“实际值:

4mA=0ml/min至20mA=700ml/min,适用于两个闭环控制系统”

-1输入(ON=12-230VAC或12-200VDC;

OFF=0-4,5VAC或0-5VDC)

“控制ON=I,控制OFF=0”

这个信号将两个闭环控制回路激活,但还未送油。

当流量控制起作用时,出现“控制OFF”信号油流立即中断(轧机故障:

火险)。

-1输出(预留触点)

“控制=I,不控制=0”

(对“控制ON/OFF”的反馈信号)

如果没有参考值(I<

5mA),控制就不能投入。

-1输入(ON=12-230VACor12-200VDC;

OFF=0-4,5VACor0-5VDC)

斜率开始=I,斜率停止=0”

收到开始信号后,泵以斜坡速度上升到参考值并保持该值。

收到停止信号后,输送量以斜坡速度降到0(或最小流量)。

流量的增、减次数可在机旁控制箱上分别调节。

如果开始信号之后改变控制器参考值,修改值仅对下次开始有效。

轧辊上的油量与时间的关系

技术数据:

∙油流速50ml/min--700ml/min,在操作台可调

∙水量固定,取决于水压和喷嘴尺寸

∙用水量:

额定上限40--60l/min,压力3bar--3,5bar

∙油压:

混合所需绝对油压取决于水压,且必须基本一样。

非润滑期间(混合器的阀门关闭)油压范围最多低于水压1--1,5巴,在同一水平测量。

紧邻泵出口的安全减压阀必须调节到10巴。

对于始终要进行润滑的机架,带钢头尾所需油量必须根据下面的示图提供:

工作辊转动几圈后,与热带钢接触油在辊缝处蒸发。

负责轧制程序的计算机分别设定上、下辊的绝对油量,计算并显示散喷剂的混合比率。

根据现有的经验,当辊子后面的带钢表面没有或仅有少量火焰时,表明系统设定值合适。

开始轧制前辊子必须无油,尤其是前3个机架,否则工作辊打滑会引起堆钢。

为此,带钢离开机架前,油流必须已经关闭,以利用剩余的油。

这样辊子再次无油,这时才允许下一块带钢咬入。

最近的测试和检验结果表明,从带钢进入F2以后的各机架前,可以启动辊缝润滑。

因此,即使轧机不轧钢时,操作工也可以分别选择对F2-F7机架连续辊缝润滑,而且辊缝润滑要在带钢进入机架前轧机前开始。

对于连续辊缝润滑的所有机架,带钢头部、尾部和带身的油量可以不同。

润滑系统的开启和关闭必须考虑两个DEATTIME,此时,油从混合器经过一段距离到达轧辊和/或油压增大。

控制所需的所有数据由HMI或轧制表提供,并由轧件跟踪系统控制。

必须不断地对辊缝润滑投入期间对通板的影响进行检查。

斜坡时间必须足够长,以便控制系统对条件变化做出反应。

另一方面,斜坡时间又必须足够短,以便在较长的轧制时间内利用较好的轧制条件。

其它厂的经验表明必须在调试时确定润滑油浓度精确值。

要综合考虑最小油量、更好地减小轧制力和轧制力矩、减小向前打滑和最大运行时间斜坡斜度。

润滑系统启动后,带钢在机架前和后的速度下降,这就使带钢张力有波动,因此对活套有明显的干扰。

弯辊系统也受影响。

油量必须视带钢宽度而定。

水量根据带钢宽度可调。

因此,单位油量必须是可调的。

对带钢中部进行后计算之前(无润滑),加油后的速率和向前打滑的变化由软增加油量进行调整。

当为后继带钢计算轧制表时,为使入口和出口侧带钢速度保持恒定(预控),可将速度的修改值送到L1级。

工作辊摩擦系数降低是影响板形、凸度和平直度模型的主要因素。

辊缝润滑系统的“开启”和“关闭”

-从精轧操作台为上下辊分别设定散喷剂混合比或设定绝对油量。

-入口侧工作辊冷却自动关闭。

-可选项:

两块钢间隔期间,入口侧工作辊冷却“ON”可以作为集中冷却的特殊模式。

“ON”-“OFF”信号到PCFC,如果机架无钢为“ON”,轧机再次有钢前,通过轧线跟踪和可调的计时器设为“OFF”。

-如果辊缝润滑为“Off”,入口侧工作辊冷却允许激活。

-水阀PX04-YVW1-2/1-7为“On”。

在换辊和维护模式下,水阀与出口侧工作辊冷却保持一致,都处于“OFF”状态。

油阀PX03-YVS1-2/1-7在非润滑期间保持关闭位置。

两个油检测泵处于关闭状态。

如果水压大大高于或低于计划值和可调油压,则无法确保整个系统的功能。

-辊缝润滑的油系统为"

On"

。

循环油调试流量的开始值(可调)是300ml/min.。

-根据轧线跟踪,当带钢已进入下一机架(F1-F3)或带钢到达本机架(F4-F7)前,辊缝润滑的油阀(到混合器)打开。

带钢咬入时,工作辊应没有油。

在带钢已进入机架前,操作工可以分别为每个机架(F2以后)选择辊缝润滑。

-测油泵与阀同时打开,当带钢离开除鳞箱时,测油泵速度上升到最小流速(保持压力,流量可调到50ml/min)。

-将油流切换到混合器后,泵斜坡上升到参考值并保持该值。

(斜坡值可调,每个机架要有不同的斜坡值)斜坡值最优化取决于辊缝润滑对工作辊弯辊、HGC和物,流量等控制系统的影响。

-供给量以斜坡方式减小到最小值。

斜坡值是可调的(可能需要不同的斜坡值)。

每个斜坡的最优化取决于辊缝润滑对工作辊弯辊、HGC和物料流等控制系统。

-用轧线跟踪计算何时开始降速。

对于F1-F3机架轧辊需要转几圈才能使油蒸发(也需考虑DEADTIME)。

-一旦泵达到其最小流量,油阀关闭。

之后泵关闭。

-根据两块钢之间的时间,油阀可以不关闭,即:

前一块钢仍在F7机架,而下一块钢已进入F1或以对一个机架选了连续辊道润滑。

机架

F1

F2

F3

F4

F5

F6

F7

完全蒸发所需转数

4

3

泵停止信号的精确时间是按带钢速度和轧辊直径(可调)计算的。

-工作辊上的油可通过接触被轧制的热带钢蒸发掉。

“开始”命令仅当有下列情况时才能释放:

-机架在运行模式,带钢在机架内

-泵单元的状况OK

-下块带钢的上、下辊辊缝润滑的一个油参考值大于0

-油流控制器激活

-集管的水流量在范围内

-入口工作辊冷却“关”

润滑系统的使用和切换取决于预选的操作模式:

1.自动模式

在自动模式下,轧程表计算机自动选择机架。

自动系统根据轧线跟踪在恰当时间“开启”和“关闭”。

2.半自动模式

半自动模式下与自动模式相反。

每个机架的润滑可由操作工在HMI上选择“开启”或“关闭”。

然后,自动锁住入口侧工作辊冷却和铁鳞抑制装置。

如果在手动或自动模式下选择辊缝润滑,动作如下:

-所选机架在运行方式,等待轧制下块钢。

-辊缝润滑水接通。

流量计监测上、下集管的额定值。

如果额定值超出范围,HMI报警。

-入口侧工作辊冷却水“关闭”(或按操作员的选择“打开”,见“打开”一章)

-检查辊缝润滑状况,油量为(或已经下降到)0。

如果条件不具备,HMI报警。

-操作工可以选择或检查上、下辊的油量,也可以对油量进行调整。

-利用操作台上的反馈信号取消和监控油量控制。

在油量控制没激活或运行油量和所选油量(0)有差异的情况下,HMI发出报警信号。

-计算水中油的百分比并在HMI上显示。

-系统具备轧钢条件,给HMI发出信息允许辊缝润滑。

-根据带钢跟踪,首先发送到阀门的指令是接通到静态混合器的管子。

上、下集管的实际油量(0)和水量显示在HMI上。

-接通静态混合器的管子后,立即将“开始”信号送给检测泵的控制装置。

油量按照斜率增加。

在轧制期间,如果轧制模式改为“废钢停车”、“快停”或“急停”,立即出现“控制OFF”信号且油管关闭。

在这种情况下,立即关闭油泵。

如果轧制模式变为“正常停车”,根据出口侧工作辊冷却的状况,润滑系统的水关闭。

这就意味着油流量降到最小值,油流切换到旁通且增加到平均油流量。

如果不选辊缝润滑(轧制结束)或如果轧制方式变为“换辊”、“空过”或“标定”,则发出“控制OFF”信号,根据出口侧工作辊冷却关闭润滑系统的水,且油流量被设定为0,泵按上述方式关闭。

检测到下一块带钢后,允许接通入口侧工作辊冷却。

泵的干燥运转保护

由位于精轧油库的油系统给闭环管路供油。

为防止泵干燥运行,油系统必须发送一个“辊缝润滑油系统完好”信号。

如果没有此信号,则必须停泵。

带钢宽度调节

辊缝润滑喷射区必须自动按带钢宽度调节。

上、下工作辊分两步完成宽度调整:

1.带钢宽度从1000mm--1600mm

2.带钢宽度从1600mm--2130mm

通过切换空气阀实现此调整,空气阀启动相应的润滑阀和喷嘴。

在无负荷阶段,打开所有的喷嘴,并用辊缝润滑水冲洗这些喷嘴。

有“机架定时无负荷”信号时,开始冲洗。

有“中间坯出热卷箱”信号,停止冲洗。

辊缝润滑–测量F1–F7(PX01–PX04)

4.信号和驱动装置清单

辊缝润滑,检测上下油水(PX02–PX04)

功能

装置

控制

PX03*

*MKL1/1-7

*MKL2/1-7

*YVS1/1-7

*YVS2/1-7

PX04*

*YVW1/1-7

*YVW2/1-7

上辊缝润滑

开始

5-20mA

S-OH

停止

4mA

延时

上关闭

xxmA

下辊缝润滑

5-20mA

下关闭

1=得电0=不得电+/-n%=参考值L/R=转向

控制设备

外部

备注

类型

位置

*BQ1/1-7

上辊缝润滑实际水量

A

z1

上辊缝润滑水流不具备(≤30l/min)

W1

*BQ2/1-7

下辊缝润滑实际水量

下辊缝润滑水流不具备(≤30l/min)

*BQ3/1-7

上辊缝润滑实际油流

*BQ4/1-7

下辊缝润滑实际油流

辊缝润滑,上下宽度调整(PX02)

PX02*

*YVL1/1-7

*YVL2/1-7

*YVL3/1-7

*YVL4/1-7

14

带钢宽度范围I(从xxx到xxxxmm)

带钢宽度范围I(从xxxx到xxxxmm)

1=得电0=不得电+/-n%=参考值L/R=转向

带钢宽度调节ON

A,B1

2LDT每座机架

带钢宽度调节OFF

2DT每座机架

OFF/辊缝润滑/辊缝润滑上/辊缝润滑下

A,B3

每座机架

人工选择“机架润滑OFF/半自动/自动”

送到2级

WS3

手动选择连续润滑On-Off

以半自动和自动方式进行,WS2

机架F2–F6

“油量–上辊”

(50ml/min–700ml/min)

A,B4

来自2级

“油量–下辊”

来自2级

每座机架

“油量–上辊”,实际值(0–1000ml/min)

“油量–下辊”,实际值(0–1000ml/min)

“水量–上辊”,实际值(0–50l/min)

“水量–下辊”,实际值(0–50l/min)

“水中油的百分比”

计算出

设定开始斜坡时间

A,B4

设定停止斜坡时间P

命令开始/停止

泵不具备

W2

报警表

不激活控制

自动选择“选择机架润滑/不选择”

从2级

选择开关:

“选择机架润滑/不选择”

A,B3

WS2

“开始”命令前延时

带钢离开机架前没有油的时间

选择入口侧板坯间工作辊冷却on/off

附加信号

机架n中有钢

机架n中无钢

来自轧线跟踪系统的信号

主传动向前转

通过过程自动化打开信号

通过过程自动化关闭信号

下一块带钢宽度

DC1水具备

信号来自用户

加压站具备

加压站开始

加压站停止

辊缝润滑油系统具备

到PCFC的油量信号

到PCFC的入口侧工作辊冷却信号

5.联锁条件

辊缝润滑,油泵控制(PX03)

S

#

----

≥1

O

H

EB-A

#AB-A

&

R

控制ON/OFF

V1-A

RC

V2

OFF

EB-B

#AB-B

开始/停止

V1-B

电气故障(泵)

(来自泵)

废钢停车

机械急停

介质急停