火电厂 30MW运行规程解析Word文件下载.docx

《火电厂 30MW运行规程解析Word文件下载.docx》由会员分享,可在线阅读,更多相关《火电厂 30MW运行规程解析Word文件下载.docx(88页珍藏版)》请在冰豆网上搜索。

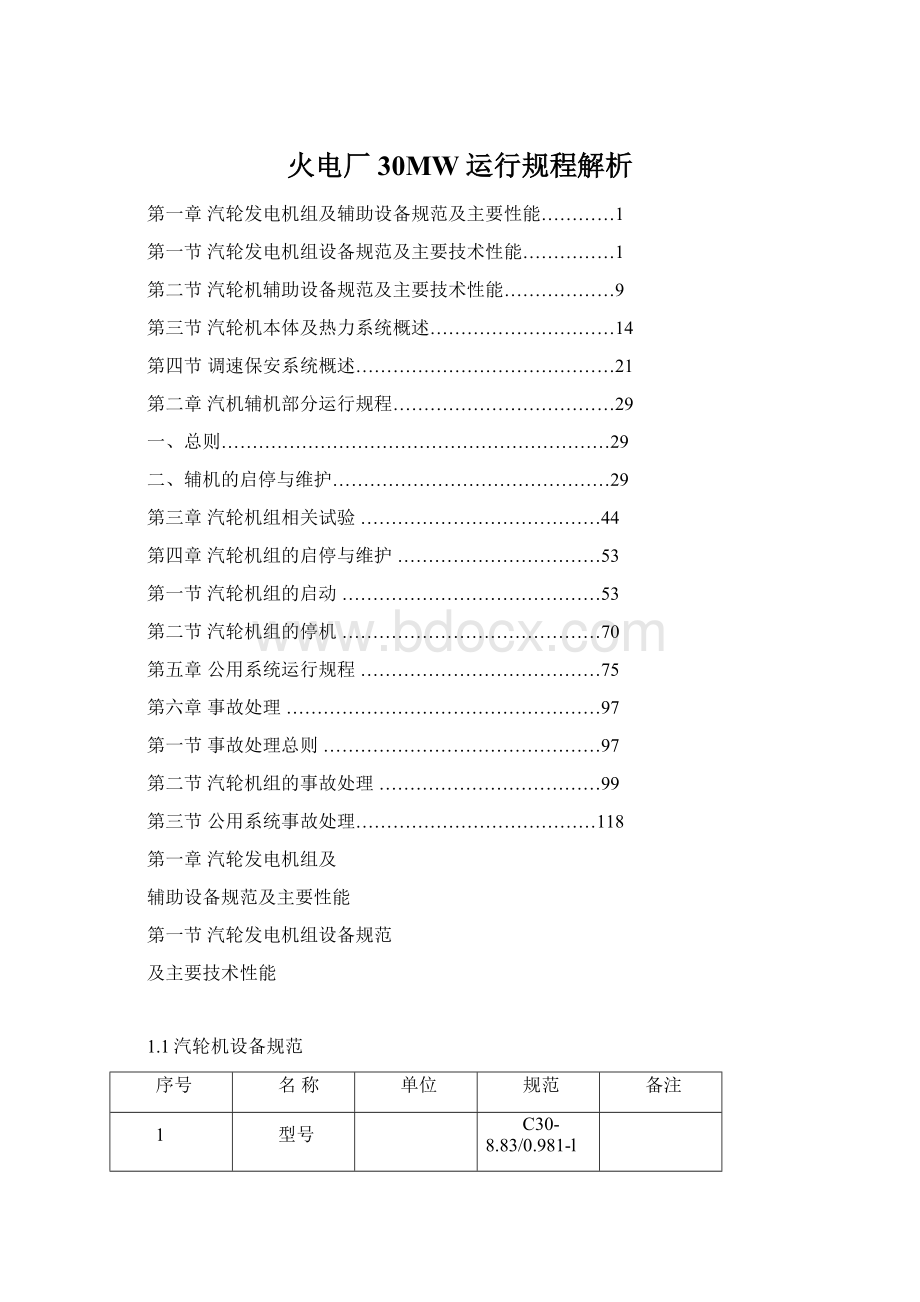

12

最大工业抽汽量

13

冷却水温度

20

额定

33

最高

14

锅炉给水温度

℃

218

额定工况

15

汽耗

kg/kw.h

4.793

3.829

纯冷凝工况

16

热耗

8279

9797

17

冷却水量

T/h

5600

18

额定转速

r/min

3000

19

汽轮机转向

顺时针

从机头向

机尾看

汽轮机转于临界转速

1807

每台机组略

有不同

21

轴系—阶转速(汽轮机)

2148

22

轴系—阶转速(发电机)

1883

23

轴承振动

mm

0.03

合格

24

过临界允许最大振动

0.1O

25

通流级数

级

1级调节级+20级压力级

26

回热级数

2台高加+1台除氧器+3台低加

27

汽轮机中心高

800

距运转平台

28

汽轮机本体最大尺寸

(长×

宽×

高)

8152×

4890×

4314

29

汽轮机本体总重

t

106

汽轮机上半总重

连同隔板上半等

31

汽轮机下半总重

32

汽轮机转子总重

制造广家

南京汽轮电机

集团公司

1.2回热抽汽各级参数

抽汽级数

抽汽压力(MPa)

2.65

1.5

1.0

0.5

0.2

0.06

抽汽温度(℃)

395

340

280

223

142

86

抽汽量(t/h)

5.361

6.694

1.389

5.985

6.30

6.785

抽出级数

回热抽汽至

#2高加

#1高加

除氧器

#3低加

#2低加

#1低加

1.3调节保安系统的主要技术规范

主油泵进口压力

O.1

主油泵出口压力

1.6

转速不等率

%

3~6

迟缓率

≤0.2

油动机最大行程

175

危急遮断器动作转速

3300~3330

危急遮断器复位转速

3055±

喷油实验时危急遮断

器动作转速

2920±

转速表超速保护值

2700

停机值

转子轴向位移报警值

+1.0/-0.6

负为反向

11

转子轴向位移保护值

+1.3/-0.7

润滑油压降低报警值

0.05

自启交流润滑油泵

0.04

自启直流润滑油泵

14

润滑油压降低保护值

0.02

停机

0.015

停盘车

润滑油压高

0.16

报警值、停高压油泵

润滑油压低

0.078

报警值

主油泵出口油压低

1.3

自启高压电动油泵

轴承回油温度高

65

75

轴瓦温度高

100

110

胀差报警

+3

正向

-2

负向

主油箱油位高

+100

主油箱油位低

-100

电液驱动器供油压力额定值

3.O

电液驱动器供油压力低

2.0

联备用泵

电液驱动器供油温度高

60

电液驱动器供油温度低

电控油箱油位高

+50

电控油箱油位低

-50

34

505控制器超速保护

35

低

真

空

保

护

排汽真空低Ⅰ值

-0.087

排汽真空低Ⅱ值

-0.073

排汽真空低Ⅲ值

-0.061

36

1.4发电机及励磁机设备规范

1.4.1发电机设备规范

项目

l

QFW-30-2C

kW

30000

额定电压

kV

6.3

额定电流

A

3436.6

频率

Hz

50

容量

MVA

37.5

功率因数

0.8

励磁电流

408

产品标准

GB/T7064-1996

绝缘使用等级

F/B

接线法

Y

出厂编号/日期

200102004/2001.8

1.4.2交流励磁机设备规范

TFLWll8-3000A

118

额定频率

150

V

246

480

励磁电压

48.5

6.15

防护等级

IP54

F/F

Il

接线方式

重量

kg

1343

1.4.3发电机永磁机设备规范

名称

技术规范

TFY2.85-3000C

功率

KW

2.85

400

190

0.9

lP54

绝缘等级

F

相数

第二节汽轮机辅助设备规范及主要技术性能

2.1冷凝器设备规范:

N-2000-1

分列二道制表面回热式

冷却面积

m2

2000

淡水

冷凝器压力

0.0047

0.0048绝对压力

汽轮机排汽流量

67.58

凝结水温度

30.8

过冷度

≤1

冷却管材料

#l机不锈钢管

#2~#6机铜管

#1机螺纹管

#2~#6机直管

汽轮机排汽压力

0.0049

排汽口背压0.05

冷却管数量

根

3920

φ25×

1×

6562(3600根)

1.5×

6562(320根)

冷却水流速

m/s

1.68

2.2汽封加热器设备规范

JQ23-1

设计冷却水量

冷却水最大压力

1.2

加热面积

2.3空气冷却器设备规范

STKLQZ

154.1

工作压力(管侧)

0.36

2.4油系统设备规范

2.4.1主油箱设备规范

净重

油箱容积

外形尺才

正常油位

最高油位

m3

3327

4326×

1512×

3005

2.4.2冷油器设备规范

油量

出口油温

L/min

YL-40

117.5

40±

2.4.3各油泵和排烟风机设备规范

主油泵

高压

油泵

交流润

滑油泵

直流润

排烟

风机

电控

油

泵

或

风

机

离心泵

150Y-

150A

80Y-60A

AP4Vol50

-480-1

流量

m3/h

180

200

45

扬程

mH2O

49

1500(Pa)

转速

2950

2900

电动机

YB315M

YBl60M2-2

Z2-61

YB90L

Y112M

-4

(KW)

132

2.2

电压

(V)

380

220

电流

(A)

236.8

29.4

88.9

4.7

8.8

2.5加热器设备规范

JDI

JD2

JD3

JG-140-1-1

Lg140-1-2

设计

压力

(MPa)

管程

15.4

壳程

0.1

0.3

0.48

1.65

2.9

温度

(℃)

95

104

97

160

250

350

试验

21.4

21.5

0.4

0.73

2.6

5.0

换热面积(m2)

80

140

制造厂

南京汽轮电机集团公司

青岛磐石容器有限责任公司

2.6泵类设备规范

轴功率

必须汽蚀余量

电机额定电流

m

kw

凝结水泵

150N110

116

2970

52.6

1.4

140.1

真空泵

ZBWE4252-OMK4-Z

234

740

93.2

低加疏水泵

3N6×

128

17.8

2.05

42.2

胶球清洗泵

125JQ-15

90

1460

6.0

22.55

给水泵

2DG-9

1520

2980

1157

136

工业水泵

IS200-150

-400

1450

3.8

164.3

工业水

补水泵

8SH-6

93.5

4.5

202

工业水补水泵真空泵

SZB-8

疏水箱

疏水泵

4N6×

120

27.3

2.4

69.8

循环水泵

36SAP-28B

8585

730

541

9.95

75.2

2.7除氧器设备规范

工作

水箱有

效容积

容积

设备

出力

规格

YGXC-

±

0.65

158

320

第三节汽轮机本体及热力系统慨述

1、汽轮机主要结构概述

本厂汽轮机结构包括静止部分和转子部分,静止部分又包括前、中、后汽缸,隔板、前后轴承座、前后轴承和前后汽封等组成,前汽缸借助前端的猫爪与前轴座相连。

前轴承座支承在前座架上。

后汽缸则支承在左右两个后座架上,为保证机组在运行中的膨胀和对中,前座架上布置了轴向导向键,使机组在运行中可以自由向前膨胀和上下膨胀。

在后座架上有横向销,后汽缸尾部有轴向导板,保证了汽缸的膨胀对中。

同时横向销与汽轮机中心线的交点形成了机组的膨胀死点。

转子部分包括整锻转子和套装叶轮以及联轴器,它前后支承在前轴承和后轴承上,在汽缸中与喷嘴组及各级隔板组成了汽轮机的通流部分,借助刚性联轴器与发电机转子相连。

前端的支承点为推力轴承和前轴承,在运行中形成转子的相对死点。

汽轮机端联轴器还装有盘车装置的传动齿轮,在启动前和停机后可以进行电动或手动盘车。

1.1转子

本机的转子是一种柔性转子,其高温高压部分采用叶轮与主轴整锻而成,低压部分采用了套装结构,其中还包括推力盘和联轴器。

整锻转子优点主要是强度高而结构紧凑,套装叶轮优点主要叶片较长,轮缘强度要求高但结构比较复杂。

本厂#1~#5机为空心转子,#6机为实心转子。

1.2喷嘴、隔板、隔板套

喷嘴、隔板、隔板套均装在汽缸内。

它们和转子组成了汽轮机的通流部分,也是汽轮机的核心部分,高压喷嘴组分成四段,通过T型槽道分别嵌入四只喷嘴室内,每一段喷嘴组一端有定位销作为固定点,另—端可以自由膨胀并装有密封健。

本机的隔板采用了三种形式:

高压部分采用了窄喷嘴和宽叶型汽叶组成的分流叶栅,以提高隔板的强度和确保通流部分的经济性;

隔板内外环均用合金钢焊接而成。

中压部分采用了一般铣制静叶的内外围带焊接式,最后与隔板内外环焊接面成。

低压部分则采用了铸铁隔板,其等截面或变截面的静叶两端直接和隔板体浇铸在—起。

为了缩短轴向长度,确保机组的通流能力,并有利于启动及负荷变化,本机组采用了多级隔板套。

在隔板套中再装入隔板。

隔板与隔板套,隔板套与汽缸之间的联接均采用了悬挂销。

隔板和隔板套的底部均有固定键以保证运行中的对中性。

1.3汽封

机组的前后汽封和隔板汽封,均采用了梳齿式汽封结构。

这种汽封结构的转子上面的汽封高低槽齿与汽封环的长短齿相配,形成了迷宫式汽封,这种结构形式其汽封环的长短齿强度较高,汽封性能良好,同时便于维护和检修。

1.4轴承

本机轴承有三只径向椭圆轴承,推力轴承与汽轮机前轴承组成了径向推力联合轴承,是三层球面结构的椭圆轴承。

它安装在前轴承座内。

后轴承及发电机前轴承为二层圆柱面结构的椭圆轴承。

推力轴承采用可倾瓦式推力瓦块,每个主推力瓦块和径向轴承均有测温元件。

在运行中可监视轴承乌金的温度。

同时轴承的回油管也布置了测温元件,以反映轴承回油温度。

1.5前轴承座

前轴承座为铸铁结构。

它是汽轮机头部的主要部套。

其内部除了布置推力轴承和主油泵外,调节部套和各保安部套以及控制油系统都安装在该部套上,并有各种测点是汽轮机现场的操作台。

汽轮机前缸借助猫爪结构支承在前轴承座上。

为了阻断汽缸猫爪对前轴承座的热传导,避免前轴承座内各部套的温度过高,在猫爪下的滑键可通入冷却水,以达到阻断热传导的目的。

1.6汽缸

本机组的汽缸是由前汽缸、中汽缸和后汽缸组成的。

前缸和中缸为铸钢件,后汽缸为铸铁件。

在设计中前汽缸有良好的对称形状避免了水平中分面法兰的过厚过宽,以尽量减少热应力热变形引起结合面漏汽。

前汽缸与中汽缸的连接是借助垂直法兰连接的。

为确保密封良好在法兰面上开有密封槽,电站现场灌注密封涂料(604),以加强交叉部位的汽密性。

蒸汽室,喷嘴室与前汽缸焊为一体。

四个蒸汽室由四根导汽管与主汽门相连。

中汽缸为简单的分上下半的圆筒结构。

借助后半部的垂直法兰与后汽缸相连。

后汽缸与后轴承座铸成一体。

用排汽接管与冷凝器相连。

左右两侧支承在后座架上,后轴承座内布置了汽轮机后轴承及发电机前轴承。

在后轴承盖上安装了机组的盘车设备。

在后汽缸上半装有排大气装置,当背压高于大气压时能自动打开,保护后汽缸和冷凝器。

1.7盘车设备

盘车设备采用一级蜗轮加一级齿轮减速的机械传动式的低速盘车装置。

其盘车转速为5.84r/min。

启动时开启盘车润滑油门拨出插销逆时针旋转盘车手轮并向发电机方向推动手柄,大小齿轮啮合后即可自动提供润滑油,这时按盘车电机的启动按钮,机组进入盘车状态。

冲动转子后,当转子转动速度超过盘车速度时,盘车齿轮能自动退出,并自动切断电机的电源和装置的润滑油。

在无电源情况下,电机的后轴处装有手轮,可进行手动盘车。

手动时手轮转动64圈,汽轮机转子回转180°

。

此外必须注意:

在连续盘车时必须保证润滑油的连续供给。

1.8自动主汽门

自动主汽门由主汽门、自动关闭器及主汽门座架组成,由锅炉来的蒸汽通过主蒸汽管进入主汽门汽室中的滤网,流过阀门后分四路流向调节汽阀。

主汽门为单阀座型。

为减小阀碟提升力,采用了带减压式预启阀的结构,阀壳上设有阀前压力测点,阀后压力温度及阀壳壁温测点。

阀杆漏汽分别接至除氧器和汽封加热器。

自动关闭器由油动机和断流式错油门组成。

来自主油泵的安全油作用在错油门下部,当克服弹簧阻力时打开油动机进油口使压力油进入油动机活塞下部。

当油压足够时便将主汽门打开。

油动机行程通过杠杆反馈到错油门活塞,使它可停留在任—中间位置上,因而自稳定性能较好。

自动关闭器设有活动试验滑阀。

油动机壳体下有冷却水腔室,以阻断蒸汽热量向自动关闭器传导。

1.9调节汽阀与凸轮配汽机构

本机组有四只调节汽阀。

均采用带减压式预启阀的单阀座,以减小提升力。

油动机通过凸轮配汽机构控制四只阀的开启顺序和升程。

凸轮配汽轮机构座架下部有冷却水室,以阻断蒸汽热量向配汽机构传导。

2、汽轮机热力系统的—般说明

2.1主热力系统

从锅炉来的高温高压新蒸汽,经新蒸汽管道和电动主汽门至自动主汽门,新蒸汽通过自动主汽门后,经四根导汽管流向四个调节汽阀。

蒸汽在调节阀控制下流进汽轮机内各喷嘴膨胀作功。

其中部分蒸汽中途被抽出机外,作为工业用汽和回热抽汽用,其余部分继续膨胀作功后排入冷凝器,并凝结成水。

借助凝结水泵将凝结水打入汽封加热器,再经过三个低压加热器后进入高压除氧器,然后经给水泵升压后送入二个高压加热器,最后进入锅炉。

凝结水泵后有—路凝结水可进入冷凝器上部。

在低负荷运行时,此回水可保持冷凝器内的—定水位以维持凝结水泵的正常工作。

各回热抽汽和工业抽汽的出口均有抽汽逆止阀。

抽汽逆止阀由抽汽逆止阀控制水管路系统控制,正常运行时抽汽阀全开,当主汽门关闭或甩负荷时,抽汽阀联动装置的电磁铁吸起活塞,压力水送入抽汽阀操纵座,使抽汽阀活塞上腔充满压力水,迅速关闭抽汽阀。

另外,抽汽阀自身均有止回作用。

2.2回热抽汽系统

机组有六段回热抽汽,第一段抽汽送入二号高压加热器。

第二段抽汽送入一号高压加热器,第三段抽汽为工业抽汽,其中—部分经过减压阀后送入除氧器。

第四段抽汽送入三号低压加热器,第五段抽汽送入二号低压加热器,第六段抽汽送入—号低压加热器。

前五段抽汽均装有压力水控制抽汽逆止阀。

第六段抽汽则采用普通的止回阀。

机组的补给水送入除氧器。

2.3汽封系统

机组的汽封系统分前汽封和后汽封。

前汽封有六段汽封环组成五档汽室,后汽封有三段汽封环组成二档汽室。

其中前汽封第—档送入第二段抽汽管路,第二档送入第四段抽汽管路,第三档送入第六段抽汽管路,第四档会同后汽封第一档接入均压箱,第五档会同后汽封第二档及主汽门、调节汽阀阀杆漏汽的低压段接入汽封加热器,汽封加热器借助抽风机在吸人室内形成一定的真空(-4.9kPa),使此几档的汽室压力保持在-2.94~-1.96kPa的真空,造成空气向机内吸抽以防止蒸汽漏出机外,漏入前后轴承座使油质破坏。

此外并能合理利用汽封抽汽的余热加热补给水,主汽门、调节汽阀以及一、二抽汽阀的阀杆漏汽的高压段均送往除氧器或除氧器加热蒸汽母管。

2.4疏水系统

汽轮机本体及各导汽管道的疏水分别送入高低压疏水膨胀箱,待压力平衡后送入冷凝器。

2.5法兰螺栓加热系统

为加速机组启动、带负荷及降低热应力及热变形,本机有外引蒸汽的自流式法兰螺栓加热系统。

本系统汽源由新蒸汽供给。

新蒸汽节流后进入混温联箱,然后分两路:

一路进入左侧法兰,加热法兰和螺栓,另一路进入右侧法兰,加热法兰和螺栓。

乏汽及疏水进入低压疏水膨胀箱。

混温联箱上装有安全阀。

根据启动要求,监视法兰壁温及螺栓温度,随时控制进汽量。

当箱内压力大于0.685MPa时应排空。

2.6局部冷却系统

为减少汽缸对凸轮机构及前轴承座的热传导,以避免凸轮机构和前轴承座的温度过高其座架的内腔室可通过冷却水。

为减少前汽缸猫爪对前轴承座的热传导,以避免前轴承座温度过高,猫爪下的滑键可以通入冷却水。

为阻断自动主汽门热量向自动关闭器传导,自动关闭器油动机壳体下可以通入冷却水。

第四节调速保安系统概述

1、调节系统的工作原理和系统介绍

C30-8.83/0.981-1抽汽式汽轮凋节系统采用数字电液调节系统(简称DEH),采用DEH系统将比一般液压系统控制精度高,自动化水平大大提高,它能实现升速(手动