上海中心大厦钢巨柱制作工艺及质量控制毕业论文正文1 精品文档格式.docx

《上海中心大厦钢巨柱制作工艺及质量控制毕业论文正文1 精品文档格式.docx》由会员分享,可在线阅读,更多相关《上海中心大厦钢巨柱制作工艺及质量控制毕业论文正文1 精品文档格式.docx(28页珍藏版)》请在冰豆网上搜索。

(1)号料前,确认材质和熟悉工艺要求,根据排版图、下料加工单和零件草图进行号料。

(2)号料时,使构件受力方向与钢板轧制方向一致。

(3)划线作记号时不得使用凿子一类的工具,少量的样冲标记其深度应不大于0.5mm,钢板上不应留下任何永久性的划线痕迹。

(4)划线精度

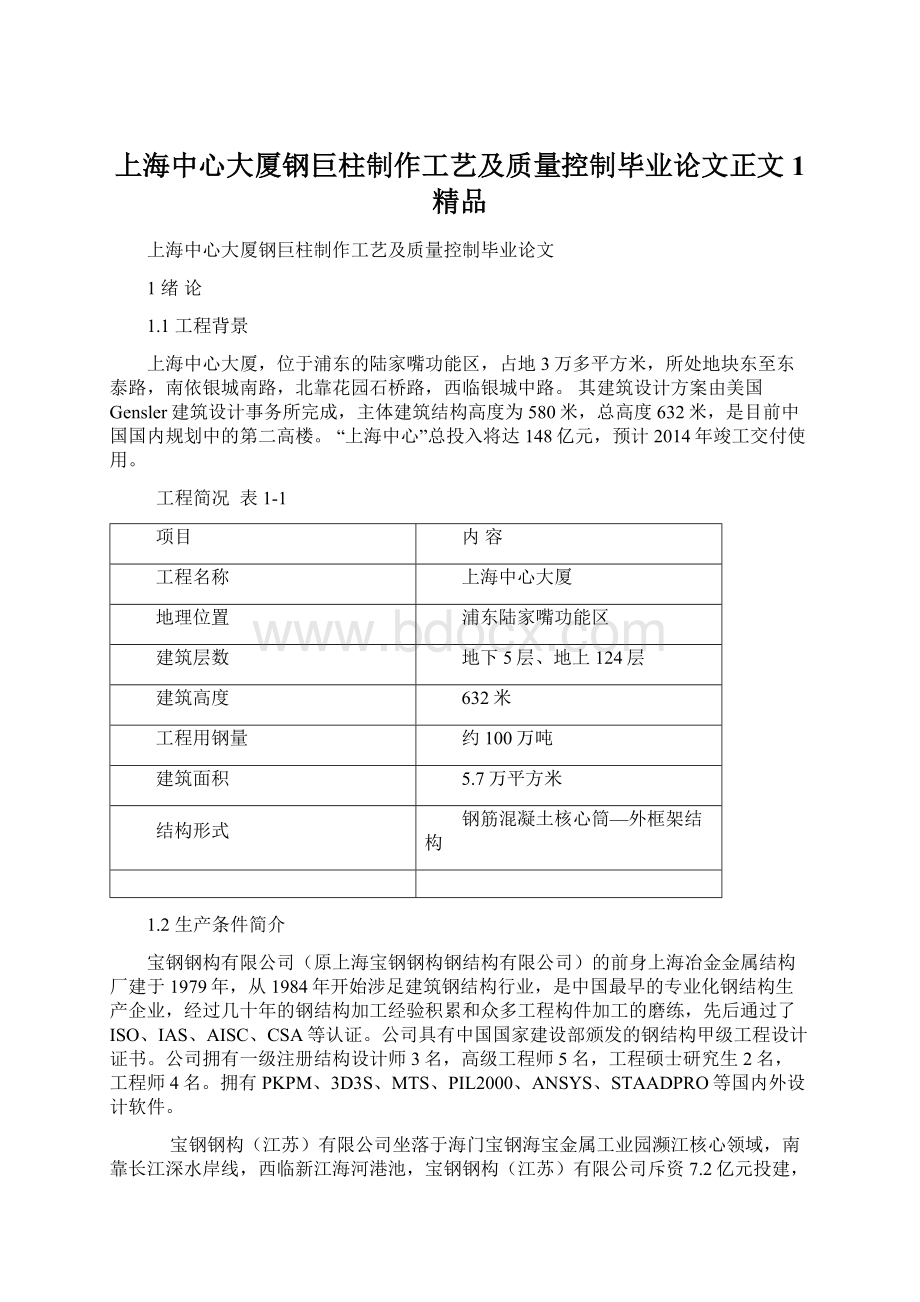

表2-1

允许偏差

基准线,孔距位置

≤0.5mm

零件外形尺寸

≤1.0mm

(5)划线号料后应按本公司质保手册的规定做好材质标记的移植工作。

2.3切割和(刨)铣削加工

(1)切割工具选用

a.条形钢板:

可采用NC多头火焰切割机或半自动火焰切割机。

b.一般零件板:

c.厚度小于9mm的钢板:

可采用剪板机剪切。

d.H型钢:

可采用圆盘锯,冷锯或带锯。

e.BH钢:

可采用自动火焰锁口机。

(2)切割前应清除母材表面的油污、铁锈和潮气;

切割后应去除熔渣,对于组装后无法精整的表面,如弧形缺口内表面,应组装前进行处理。

(3)厚板切割前的预热和切割后的表面检查是保证焊接质量、构件质量的重要措施。

厚板切割前根据规范要求进行预热,气割后进行切割断面的MT和VT检查,特厚钢板焊接应去除表面硬化层,避免切割面由于淬硬而产生微裂纹。

图2-1特厚板焊接示意图

(4)气割的允许偏差表2-2

零件的宽度和长度

±

1.0mm

切割面不垂直度

≤0.05t且≤2.0mm

割纹深度

0.2mm

局部缺口深度

(5)火焰切割后产生的变形(如旁弯等),应矫正合格后才能流入下一道工序。

(6)(刨)铣削加工的允许偏差表2-3

零件宽度和长度

加工边直线度

L/3000且≤2.0mm

相邻两边不垂直度

加工面不垂直度

≤0.025t且≤0.5mm

加工面粗糙度

Ra<50um

(7)筋板锁口处理

筋板板厚t≤19mm时,R=20mm;

筋板板厚t≥19mm时,R=35mm。

2.4制孔

(1)高强螺栓孔、一般螺栓孔和地脚螺栓孔的钻孔优先采用数控钻床,也可采用划线钻孔的方法,采用划线钻孔时,孔中心和周边应打出五梅花冲印,以利钻孔和检验。

钻孔精度表2-4

直径

0~+1.0mm

圆度

2.0mm

垂直度

≤0.03t且≤2.0mm

(2)箱形柱内隔仓板上的灌浆孔允许由NC切割机切割而成;

楼层梁上的方形或圆形设备孔由全自动火焰锁口机切割而成。

精度要求参照气割精度要求。

(3)孔位的允许偏差表2-5

名称

示意图

允许偏差(mm)

1

孔中心偏移△L

-1≤△L≤+1

L△L

同组孔间距偏移△P1

-1≤△P1≤+1

2

两组孔间距偏移△P2

P1+△P1

-2≤△P2≤+2

P2+△P2

3

孔的错位e

e≤1

e

△≥-3

4

孔边缘距△

L+△

L应不小于1.7d

L+△d

或满足设计要求

2.5组装

(1)组装前,熟悉图纸,仔细核对零件的几何尺寸和各零件之间的连接尺寸;

熟悉相应的制造工艺和焊接工艺,明确各构件的加工精度和焊接要求。

(2)装配用的工具(卷尺,角尺等)必须检验合格,样板和样条在使用前也应仔细核对,组装用的平台和胎架应符合构件装配的精度要求(胎具的水平度应在±

1.0之间)并具有足够的强度和刚度,使用前应经技术质量部认可合格。

(3)构件组装要按照工艺流程进行,零件连接处的焊缝两侧各50mm范围以内的铁锈、油污等应清理干净。

(4)BH钢的翼板和腹板下料后应在BH拼装机上进行拼装,或在拼装胎架上进行拼装,拼装后按工艺进行焊接和矫正,在翼腹板上标出中心线的位置作为构件组装时的基准。

(5)柱接头承压面应进行铣削加工,以保证接触面区域大于柱截面的75%,柱的铣削加工面垂直于柱轴心线。

(6)厚板构件组装时,根据板厚的实际尺寸,调整装配位置尺寸。

(7)构件组装完毕后应进行自检和互检,准确无误后再提交专检人员验收,若在检验中发现问题,应及时进行修理和矫正。

(8)构件组装的精度表2-6

项

次

项目

简图

T形接头的间隙e

T≥16e≤2.0

T﹤16e≤1.0

搭接接头的间隙e

L+△Le

e≤1.0

长度△L

△L:

5.0

T≤16e≤1.5

对接接头的错位e

16﹤T﹤30e≤T/10

(T为较薄板厚)

T≥30e≤3.0

对接接头的间隙e

手工焊0﹤e≤4.0

(无衬垫板时)

埋弧焊0﹤e≤1.0

气保焊0﹤e≤1.0

手工焊0﹤e≤3.0

埋弧焊同上

e

气保焊同上

对接接头的间隙△a

埋弧焊,手工焊、

5

(带衬垫板时)

气保焊

a+△a

-2.0≤△a≤2.0

a+△a

6

坡口角度△a

△a=±

2.5°

气保焊、手工焊

7

有衬垫-2≤△a≤1

坡口钝边△a

无衬垫-2≤△a≤2

埋弧焊-2≤△a≤1

t1≥t2时:

隔板柱t1

e≤2t1/15,且e≤3

8

接头错位e

e翼

缘梁翼缘

t1<t2时:

t2

e≤t1/6,且e≤5.0

9

水平隔板电渣焊

-2.0≤△a≤2.0

间隙偏差△a

高度△h

h≤2000,

-1≤△h≤2.0

10

h>

2000,

be

-2≤△h≤3.0

翼板垂直度△

△≤b/100且≤3.0

腹板中心偏移e

e≤2.0

箱形柱截面高度△h

L1

宽度△b

-1≤△b≤2.0

11

垂直度△

L2

△<

h/200且≤2.0

对角线差

b+△b

L1-L2≤2.5

两腹板至翼板中心

连接处

12

线距离△a

-0.5≤△a≤+0.5

其他处

a+△aa+△a

-1.0≤△a≤+1.5

13

牛腿与柱连接

L

L≤300,△≤1.0

立面倾斜△

△

L>

300,△≤2.0

14

L≤300,△1≤1.0

平面倾斜△1

L△1

300,△1≤2.0

L1+△L1

L2+△L2

L3+△L3

柱长度△L

L<

10m,△L≤2.0

15

L≥10m,△L≤3.0

柱牛腿间距

△Ln

-2.0≤△Ln≤+2.0

焊接组装件端部

-3.0≤a≤+3.0

偏差a

16

aa

17

加劲板或隔板倾

-2.0≤a≤+2.0

斜偏差a

19

连接板、加劲板

间距或位置偏差a

a

20

箱体旁弯e

e≤L/1500,且≤5.0

箱体扭曲k

k≤6H/1000,且≤5.0

2.6构件标记

(1)构件编号的一般要求

a.钢印深小于0.5mm,单字体10mm高,8mm宽。

在油漆后用漏字板及醒目油漆标记构件表面。

标高标记

b.每根立柱上必须标出柱子的中心线(4面)和1米标高线。

另外还需把柱子轴心线引到柱底板的四个侧面,以便安装定位。

同时必须作好方向标记,见图2-2。

柱中心线

图号

构件号

图2-2柱标记图

c.如图2-3所示,梁的构件编号的朝向为两个箭头指向能够看得到的腹板面及上翼面,位置位于距左端1.0米处。

图2-3梁标记图

d.钢印的内容为:

图号+构件号,敲钢印时应认清方向。

(2)构件编号的方法

a.如图2-4所示,柱子构件编号的朝向为两个箭头指向能够看得到的两个面,位置位于距柱子下端1米处。

b.如图2-5所示,支撑(水平支撑)构件编号的朝向为箭头指向能够看得到的腹板面,位置位于距左端1米处。

c.如图2-5所示,支撑(垂直支撑后拖上或下二字,位置位于距左端1米处。

撑)构件编号的朝向为箭头指向能够看得到的腹板面。

图2-4柱正面标记位置图

图2-5垂直支撑图

(3)标记的颜色应醒目区别基色

a.主标记(图号、构件号):

见标记图。

其中钢印位置为:

柱为两侧面方向标记处;

梁、桁架为左侧腹板及上表面。

b.安装标记:

柱的安装中心线(两侧)、1米标高位置线、底板中心线(四侧)。

3巨柱制作工艺方案

3.1巨柱简介

地下层巨柱全长25.3米,由标高-25.4米(B5层)至标高+0.0(Z1-01层向上1.0米),标准截面为4.1米宽×

2.6米高。

全柱的净重约240吨。

柱本体的基本板厚为55mm,底板厚160mm,如图3-1。

图3-1巨柱截面图

3.2构件分段和加工的总体思路

(1)按工地起重能力要求,将巨柱分为两段制作,地下一节柱13.1米长、净重约130吨,地下二节柱12.3米长、净重约110吨。

图3-2地下一节柱图图3-3地下二节柱图

(2)以现场提供的实际锚栓位置尺寸,在底板上钻孔钻,组装底板时,消除现场锚栓位置误差,使巨柱安装一步到位。

3.3巨柱制作流程(流程中的*号为检验停止点)

原材料进厂

主料复试*

检验,矫正*

表面除锈处理

柱底板

柱本体

牛腿

下料、切割

组合BH

按现场实际锚栓位置钻孔

组合BH

焊接、矫正、栓钉焊接,UT检验*

钻孔、检验*

检验*

设置胎架

第一箱组合,打底焊

第二箱组合,打底焊

半自动焊接、翻身焊接、矫正,UT检验*

标记中心位置、铣本体上、下端口

安装牛腿、焊接、UT检验*

安装柱底板、焊接、UT检验*

包装、发运*

标记构件、安装符号,参与预装

3.4巨柱制作难点和解决方法

(1)巨柱制作难点

①巨柱扭曲控制;

②巨柱截面尺寸控制;

③巨柱安装位置控制;

④厚板焊接变形。

(2)解决方法

①扭曲是大型箱体制作的首要难点。

巨柱箱体板虽较厚,但箱体的尺寸较大,使板的宽厚比大,从而使箱体的抗扭能力较差,而厚板焊接更增加变形量。

为防止出现较大扭曲有必要采取以下措施:

a.部件首先要合格,制作板制BH型钢,矫正BH型钢的旁弯在L/1500,且小于3mm。

组合巨柱时要确认3根BH型钢的旁弯在同向。

b.制作胎架要测平,部件放置后要调平。

c.组合巨柱本体时,要设置工艺隔板。

d.将合格范围内构件扭曲消化在底板安装上。

②巨柱在下料时考虑焊缝收缩量。

上、下节柱的端口处设置工艺隔板来控制端口的尺寸。

尺寸检验在每步制作过程中进行。

构件的长度放余量,本体焊接完成后铣削端口来定长。

③在焊接工艺上优化焊接顺序,多次构件翻身,焊接过程中及时采用反变形措施,避免大坡口焊缝一次完成。

3.5巨柱制作工序

(1)部件准备

①牛腿准备:

下料考虑长度、焊接收缩余量。

组合焊接完成后矫正、探伤。

以牛腿上翼板为基准划线、钻孔。

切割坡口,坡口位置向上。

图3-4牛腿加工流程图

②隔板和工艺隔板的准备:

下料后的隔板四边铣削,检验对角线尺寸之差≤3mm。

图3-5牛腿加工流程图

③本体BH柱的制作:

巨柱由3根大型板制BH型钢组合而成,因此首先要保证板制BH型钢的制作质量。

a.翼板下料后矫正旁弯≤3mm,并观察、调正、翻身使旁弯处于同向。

b.在胎架上组合板制BH型钢。

控制BH型钢扭曲≤3mm。

c.焊接组合板制BH型钢要垫实各支撑点,多次翻身焊接,矫正变形。

图3-6本体BH柱加工流程图

(2)巨柱组装

a.组装胎架经测量后调平,安放BH型钢部件。

BH型钢上划腹板、隔板安装位置线。

先安装隔板,后安装巨柱腹板(腹板内侧已焊接栓钉)。

控制端口尺寸及端口对角线误差。

BH型钢与腹板间部分打底焊接。

焊接隔板、工艺隔板与腹板的焊缝。

图3-7巨柱组装图一

b.安装第二根板制BH型钢,第二根板制BH型钢的旁弯方向同第一根。

检测端口平齐、间距和对角线尺寸。

图3-8巨柱组装图二

c.对组件进行稳定加固,按画线位置安装隔板和巨柱腹板。

主要控制端口尺寸及端口对角线误差。

焊接隔板与工艺隔板的焊缝。

图3-9巨柱组装图三

d.安装第三根板制BH型钢,旁弯方向同第一根。

打底焊接。

加固本体,用翻身架吊离胎架,翻身准备半自动焊接箱体纵缝。

图3-9巨柱组装图四

e.垫平组合构件,在构件的翼板间加支撑。

按焊接工艺进行焊接,预热后,正面纵缝完成1/3焊高后,翻身焊接另一面纵缝。

当另一面纵缝焊接完成1/3焊高后,矫正BH型钢腹板的焊接变形,使其反变形约2度,即720mm高的腹板向外偏25mm左右。

完成焊缝焊接。

矫正腹板。

再翻身构件,同样处理反变形,完成焊接工作,矫正构件。

图3-10构件焊接图

图3-11构件变形控制图

f.构件上端口腹板开锁口,焊接现场柱对接的衬垫。

按巨柱翼板上中心线定铣端口截面线,用对角线法验证截面线与本体垂直,以牛腿隔板为基准铣削上端口。

以上端口为基准定下端口位置,下端口开坡口。

焊接箱体外部栓钉、检验。

g.巨柱的中心面调水平,将柱微量扭曲消化在柱底。

以上端口为基准在巨柱腹板上画出牛腿、墙板位置线。

图3-12牛腿墙板尺寸定位图

h.安装牛腿、墙板连接板。

焊接牛腿及墙板连接板,矫正。

焊接过程中、制作完成后的构件在墙板位置均设墙板距离、变形控制件。

图3-13墙板安装图

i.复核柱底板孔位,安装柱底板。

以吊线方法确定底板四周的轴线位置,钢印标记。

柱底板的安装工作一般是在牛腿安装前进行,视现场地脚螺栓尺寸提供时间而定。

图3-14柱底板安装图

j.补全构件外部栓钉,清理构件表面,按主视图位置确定构件安装位置,钢印标记构件号、标高位置线、轴线(双向),将轴线位置引至底板厚度向。

按规范要求构件检验。

准备预装。

4巨柱的开洞与处理

在制作图上已标明的孔洞,下料时按图纸开洞。

如需在工地开孔的按现场图纸在工地现场开孔。

开孔后的补强方案如下:

孔边距梁段距大于梁高的钢板可利用火焰切割机,型钢上可利用自动爬行切割机。

方孔的四角应钻孔以防切割时伤及母材,厚板切割需预热。

构件开孔的一般的补强方式为:

(1)用环形加劲肋板补强;

(2)用套管补强;

(3)用加劲肋补强。

图4-1构件开洞补强图

开孔及补强时应考虑下列因素:

(1)不应在隅撑范围内设孔。

(2)当圆孔直径小于或等于hb/3时,孔边可不补强。

当圆孔直径大于hb/3时,可视具体情况选用上述b.款1~3中任何一种补强方法均可。

(3)补强板件应采用与母材强度等级相同的钢材。

5结语

按照上述工艺制作的巨形钢柱,在制作完成后经检查,均符合设计及质量验收规范的要求,经在现场安装后,厂房各部位连接良好,进一步证明了制作工艺的可行性,为以后制作此类钢柱积累了宝贵经验。

钢结构制作质量决定着钢结构能否达到设计要求的使用功能,钢结构制作涉及多学科、多专业,控制要点多,隐蔽工程多,制作技术复杂,质量控制难度大,在钢结构制作过程中,只有对影响质量的因素进行全过程、全方位控制,才能达到满意的效果,才能确保工程质量。

参考文献

【1】《钢结构工程施工质量验收规范》(GB50205-2001)

【2】《钢结构制作工艺规程》(DBJ08-16-95)

【3】《建筑钢结构焊接规程》(JGJ81-2002)

【4】《高层民用建筑钢结构技术规程》(JGJ99-98)

【5】杨国正.钢结构制作过程质量控制要点.施工技术,2011-06

【6】尹卫泽等.深圳北站钢结构构件制作及安装技术,2010-08

【7】宝钢钢构.上海中心大厦设计图纸及设计说明文件

致谢

经过半年的忙碌和工作,本次毕业论文已经接近尾声,作为一个高职学生的毕业设计,由于经验的匮乏,难免有许多考虑不周全的地方,如果没有导师的督促指导,以及一起工作的宝钢钢构同事及师傅的支持,想要完成这个设计是难以想象的。

自2011年12月,我在宝钢钢构(江苏)有限公司进行实习工,恰逢公司中标上海中心大厦项目,参与该工程地下层钢巨柱的制作流程过程,亲自体验了钢结构的制作与生产过程,也是本论文的选题之所在。

论文的完成首先要感谢我的导师谢云飞老师。

谢老师平日里工作繁多,但在我做毕业设计的每个阶段,从查阅资料到制作工艺的确定和修改,中期检查,后期完善,工艺指导书规范等整个过程中都给予了我悉心的指导。

我的工艺指导书较为复杂繁琐,其中图形较多,但是谢老师仍然细心地纠正图纸中的错误。

除了敬佩谢老师的专业水平外,他的治学严谨和科学研究的精神也是我永远学习的榜样,并将积极影响我今后的学习和工作。

其次要感谢装配作业区的领导和同事对我无私的帮助,特别是在工作流程制作方面,正因为如此我才能顺利的完成设计,我还要感谢我的母校——南通航院,是母校给我们提供了优良的学习环境。

另外,我还要感谢那些曾给我授过课的每一位老师,是你们教会我专业知识。

在此,我再说一次谢谢!

谢谢大家!