轴的常用的材料的及性能Word格式.docx

《轴的常用的材料的及性能Word格式.docx》由会员分享,可在线阅读,更多相关《轴的常用的材料的及性能Word格式.docx(32页珍藏版)》请在冰豆网上搜索。

1

1.5

2

2.5

B

129

109

91.5

82.7

77

72.8

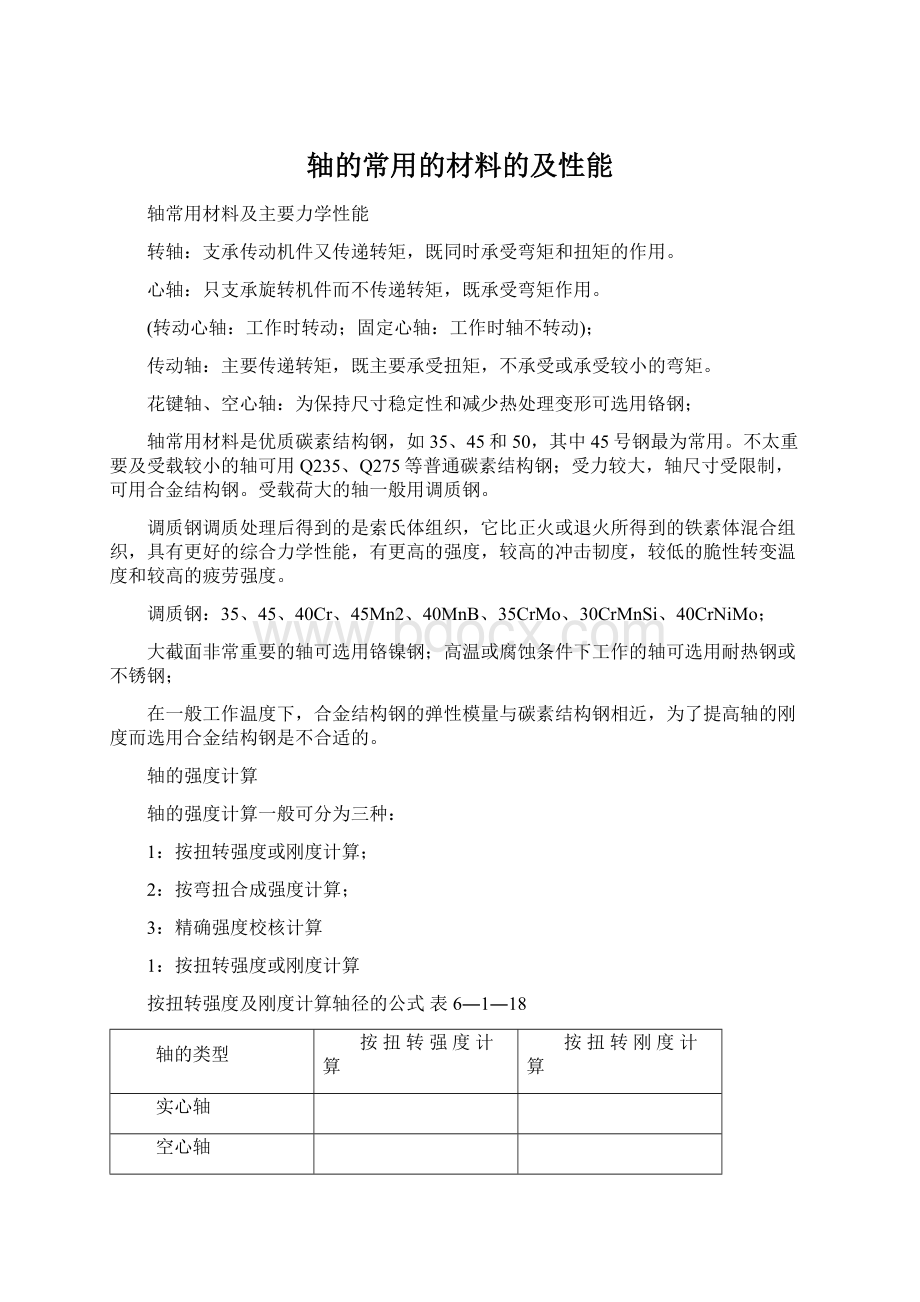

1.表中¢P值为每米轴长允许的扭转角;

2.许用扭转角的选用,应按实际而定。

参考的范围如下:

要求精密,稳定的传动,取¢P=0.25~0.5(°

一般传动,取¢P=0.5~1(°

)/m;

要求不高的传动,可取¢P大于1(°

起重机传动轴¢P=15′~20′/m;

几种常用轴材料的τP及A值表6―1―19

轴的材料

Q235―A;

20

Q275;

1Cr18Ni9Ti

45

40Cr;

35SiMn;

42SiMn;

40MnB;

38SiMnMO;

3Cr13;

τPMPa

15~25

20~35

25~45

35~55

A

149~126

135~112

126~103

112~97

1.表中τP值是考虑了弯曲影响而降低了的许用扭转剪应力。

2.在下列情况下τP取较大值、A取较小值:

弯矩较小或只受扭矩作用、载荷较平稳、无轴向载荷或只有较小的轴向载荷、减速器的低速轴、轴单向旋转。

反之,τP取较小值,A取较大值。

3.在计算减速器的中间轴的危险截面处(安装小齿轮处)的直径时,若轴的材料为45号钢:

取A=130~165。

其中二级减速器的中间轴及三级减速器的高速中间轴取A=155~165。

三级减速器的低速中间轴取A=130。

按弯扭合成强度计算轴径的公式表6―1―21

计算公式

心轴

转轴

实心轴

空心轴

许用应力

转动心轴

校正系数

单向旋转

Ψ=0.3或Ψ=0.6

固定心轴

载荷平稳:

载荷变化:

双向旋转

Ψ=1

说明

轴的直径mmσ+1P、σ0P、σ-1P:

轴的许用弯曲应力MPa,按表6-1-1

M:

轴在计算截面所受弯矩,N.m注4的说明取

轴在计算截面所受的扭矩Nm

(空心轴内径d1与外径d之比)

校正系数Ψ值是由扭应力的变化来决定的;

扭应力不变时

≈0.3;

扭应力按脉动循环变化时

≈0.6;

扭应力按对称循环变化时

当零件用紧配合装于轴上时,轴径应比计算值增大8~10%。

如果截面上有键槽时,应将求得的轴径增大,其增大值见表6-1-22。

如果轴端装有补偿式联轴器或弹性联轴器,由于安装误差和弹性元件的不均匀磨损,将会使轴及轴承受到附加载荷,附加载荷的方向不定。

附加载荷计算公式见表6-1-23。

有键槽时轴径增大值表6-1-22

轴的直径mm

<

30

30~100

>

100

有一个键槽时的增大值%

有两个相隔180°

键槽时的增大值%

7

15

5

10

3

附加载荷计算公式表6-1-23

联轴器名称

计算公式

齿轮联轴器

十字滑块联轴器

NZ挠爪型联轴器

弹性圈柱销联轴器

M/=K/T

F/=(0.2~0.4)

F/=(0.1~0.3)

F/=(0.2~0.35)

M/―附加弯矩,Nm

T―传递扭矩Nm

K/―系数

用稀油或清洁的干油润滑K/=0.07

用脏干油润滑K/=0.13

不能保证及时润滑K/=0.3

F/―附加径向力,N

D―联轴器外径,mm

D0―柱销中心圆直径,mm

轴强度的精确校核是在轴的结构及尺寸确定后进行,通常采用安全系数校核法。

3.1疲劳强度安全系数校核

疲劳强度安全系数校核的目的是校核轴对疲劳破坏的抵抗能力,在轴的结构设计后,根据其实际尺寸,承受的弯矩、转矩图,考虑应力集中,表面状态,尺寸影响等因素及轴材料的疲劳极限,计算轴的危险截面处的安全系数值是否满足许用安全系数值。

轴的疲劳强度是根据长期作用在轴上的最大变载荷(其载荷循环次数不小于104)来计算,危险截面应是受力较大,截面较小及应力集中较严重的既实际应力较大的若干个截面。

同一个截面上有几个应力集中源,计算时应选取对轴影响最大的应力源。

校核公式见表6―1―24。

当轴的强度不能满足要求时,采取改进轴的结构,降低应力集中的方法解决,降低应力集中的主要措施表6―1―7,或采用不同的热处理及表面强化处理等工艺措施,或加大轴径,改变轴的材料来解决。

轴的材料内部可能存在不同程度的裂纹或其其它缺陷。

一般裂纹的尺寸小于临界值时,暂时影响不大,但长期交变应力作用下,裂纹会作稳态扩展,达到临界值时,发生脆性破坏。

重要的轴,除了进行上述的计算和检查表面质量外,还要对内部进行无损探伤,如发现缺陷,应根据断裂力学计算或经验判断其寿命,决定是否可用。

(机械工程手册二版1卷5篇)

危险截面安全系数S的校核公式表6―1―24

公

式

S=

说

明

Sσ:

只考虑弯矩作用时的安全系数

SP:

按疲劳强度计算的许用安全系数,

见表6―1―26

σ-1对称循环应力下的材料弯曲疲劳极限MPa

见表6―1―1

τ-1对称循环应力下的材料扭转疲劳极限MPa

Kσ、Kτ弯曲和扭转时的有效应力集中系数

见表6―1―31―表6―1―32

Sτ:

只考虑扭矩作用时的安全系数

εσ、ετ:

弯曲和扭转时的尺寸影响系数,见表6―1―26

ψσ、ψτ:

材料拉伸和扭转的平均应力折算系数,

见表6―1―33

σa、σm:

弯曲应力的应力幅和平均应力,MPa

见表6―1―25

τa、τm:

扭转应力的应力幅和平均应力,MPa

Β:

表面硬化系数,一般用表6―1―36;

轴表面强化处理后用表6―1―38;

有腐蚀情况时用表6―1―35或表6―1―37

应力幅及平均应力计算公式表6―1―25

循环特性

应力名称

弯曲应力

扭转应力

对称循环

应力幅

平均应力

脉动循环

M、T:

轴危险截面上的弯矩和扭矩Nm

Z、ZP:

轴危险截面的抗弯和抗扭截面系数cm3见表6―1―27―表6―1―29

许用安全系数SP表6―1―26

条件

SP

材料的力学性能符合标准规定(或有实验数据),加工质量能满足设计要求。

载荷确定精确,应力计算准确。

载荷确定不够精确,应力计算较近似。

载荷确定不精确,应力计算较粗略或轴径较大(d>

200mm)。

脆性材料制造的轴

1.3~1.5

1.5~1.8

1.8~2.5

2.5~3.0

截面模数计算公式表6―1―27

截面

Z

ZP

Z―花键齿数

=2Z

公式中各几何尺寸均以cm计。

螺纹、键、花键、横孔处及配合的边缘处的有效应力集中系数表6―1―30

σb

MPa

螺纹

Kτ=1

Kσ

键槽

渐开线

形花键

横孔d0/d

配合

Kτ

Kσ

Kτ

H7/r6

H7/k6

H7/h6

A型

B型

A、B型

0.05~0.15

0.15~0.25

0.05~0.25

400

500

600

700

800

900

1000

1200

1.45

1.78

1.96

2.20

2.32

2.47

2.61

2.90

1.51

1.64

1.76

1.89

2.01

2.14

2.26

2.50

1.30

1.38

1.46

1.54

1.62

1.69

1.77

1.92

1.20

1.37

1.71

1.88

2.05

2.22

2.39

1.35

1.55

1.60

1.65

1.70

1.72

1.75

1.40

1.43

1.49

1.52

1.58

1.90

1.95

2.00

2.10

2.15

2.30

1.80

1.85

2.52

2.73

2.96

3.18

3.41

3.87

1.82

2.09

2.36

2.62

2.56

1.25

1.36

1.56

1.86

1.33

2.08

1.14

1.23

1.31

1.57

1.66

1.83

d0为横孔直径;

d为轴径。

圆角处的有效应力集中系数表6―1―31

σbMPa

0.01

0.02

0.03

0.05

0.10

1.34

1.41

1.59

1.44

1.63

1.47

1.67

1.50

1.73

1.61

1.84

1.93

1.26

1.39

1.42

1.28

1.29

1.48

1.32

4

1.81

1.91

1.94

1.99

2.06

2.11

2.07

2.16

2.23

2.19

1.53

1.68

1.74

6

2.02

2.03

2.13

2.12

2.25

2.21

2.37

2.44

1.79

2.17

2.28

2.38

2.34

2.45

2.66

2.18

2.24

2.42

2.48

2.31

2.60

2.40

钢的平均应力折算系数ψσψτ表6―1―33

应力种类

系数

表面状态

抛光

磨光

车削

热轧

锻造

弯曲

ψσ

0.50

0.43

0.34

0.215

0.14

拉压

0.41

0.36

0.30

0.18

扭转

ψτ

0.33

0.29

0.21

0.11

环槽处的有效应力集中系数表6―1―32

1.98

2.04

1.87

1.97

2.27

2.35

2.57

2.49

2.29

2.43

2.63

2.51

2.41

2.70

2.58

2.84

2.71

2.59

2.64

2.81

3.07

任何

比值

1.17

绝对尺寸影响系数εσετ表6―1―34

直径mm

>

20~30

30~40

40~50

50~60

60~70

70~80

>80

~100

>100

~120

>120

~150

>150

~500

εσ

碳钢

0.91

0.88

0.84

0.81

0.78

0.75

0.73

0.70

0.68

0.60

合金钢

0.83

0.77

0.66

0.64

0.62

0.54

ετ

各种钢

0.89

0.76

0.74

0.72

不同表面粗糙度的表面质量系数β表6―1―36

加工方法

轴表面粗糙度

μm

磨削

粗车

未加工的表面

Ra0.4~0.2

Ra3.2~0.8

Ra25~6.3

0.95

0.85

0.90

0.80

0.65

0.45

各种强化方法的表面质量系数β表6―1―38

强化方法

心部强度

σbMPa

β

光轴

低应力集中的轴

Kσ≤1.5

高应力集中的轴

Kσ≤1.8~2

高频淬火

600~800

800~1000

1.5~1.7

1.3~1.5

1.6~1.7

2.4~2.8

氮化

900~1200

1.1~1.25

1.7~2.1

渗碳

400~600

700~800

1000~1200

1.8~2.0

1.4~1.5

1.2~1.3

2.3

3.5

2.7

喷丸硬化

600~1500

1.5~1.6

滚子滚压

1.1~1.3

1.6~2.0

1高频淬火系根据直径为10~20mm,淬硬层厚度为(0.05~2.0)d的试件实验求得的数据;

对大尺寸的试件强化系数的值会有某些降低。

2氮化层厚度为0.01d时用小值;

在(0.03~0.04)d时用大值。

3喷丸硬化系根据8~40mm试件求得的数据;

喷丸速度低时用小值;

速度高时用大值。

4滚子滚压系根据17~130mm试件求得的数据。

3.2静强度安全系数校核

本方法的目的是校验轴对塑性变形的抵抗能力,既校核危险截面的静强度安全系数。

轴的静强度是根据轴上作用的最大瞬时载荷(包括动载荷和冲击载荷)来计算的。

一般,对于没有特殊安全保护装置的传动,最大瞬时载荷可按电动机最大过载能力确定。

危险截面应是受力较大,截面较小既静应力较大的若干截面。

危险截面安全系数SS校核公式表6―1―39

SS=

SSτ:

只考虑扭矩时的安全系数

SSP:

静强度的许用安全系数,见表6―1―40,如轴损坏会引起严重事故,该值应适当加大。

Z、ZP:

轴危险截面的抗弯和抗扭截面模数

见表6―1―27~29cm3

SSσ:

只考虑弯曲时的安全系数

σS:

材料的拉伸屈服点,见表6―1―1

τS:

材料的和扭转屈服点,一般取τS≈(0.55~0.62)σS

Mmax、Tmax:

轴危险截面上的最大弯矩和最大扭矩N.m

静强度的许用安全系数SSP表6―1―40

σS/σb

0.45~0.55

0.55~0.7

0.7~0.9

锻造轴

SSP

1.2~1.5

1.4~1.8

1.7~2.2

1.6~2.5

如最大载荷只能近似求得及应力无法准确计算时,上述SSP之值应增大20~50%。

如果校核计算结果表明安全系数太低,可通过增大轴径尺寸及改用好材料等措施。

以提高轴的静强度安全系数。

4轴的刚度校核

轴在载荷作用下会产生弯曲和扭转变形,当变形超过某个允许值时,会使机器无法正常工作,要进行刚度校核,刚度校核分为扭转刚度和弯曲刚度。

4.1轴的扭转刚度

轴的扭转刚度校核是计算轴在工作时的扭转变形量,用每米轴长的扭转角Φ度量。

圆轴扭转角Φ的计算公式/(°

)m-1表6―1―41

阶梯轴

轴传递的扭矩,Nm;

α:

空心轴内径d1与外径d之比

l