控制技术实验指导计控部分文档格式.docx

《控制技术实验指导计控部分文档格式.docx》由会员分享,可在线阅读,更多相关《控制技术实验指导计控部分文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

63%所对应时间就是水箱的时间常

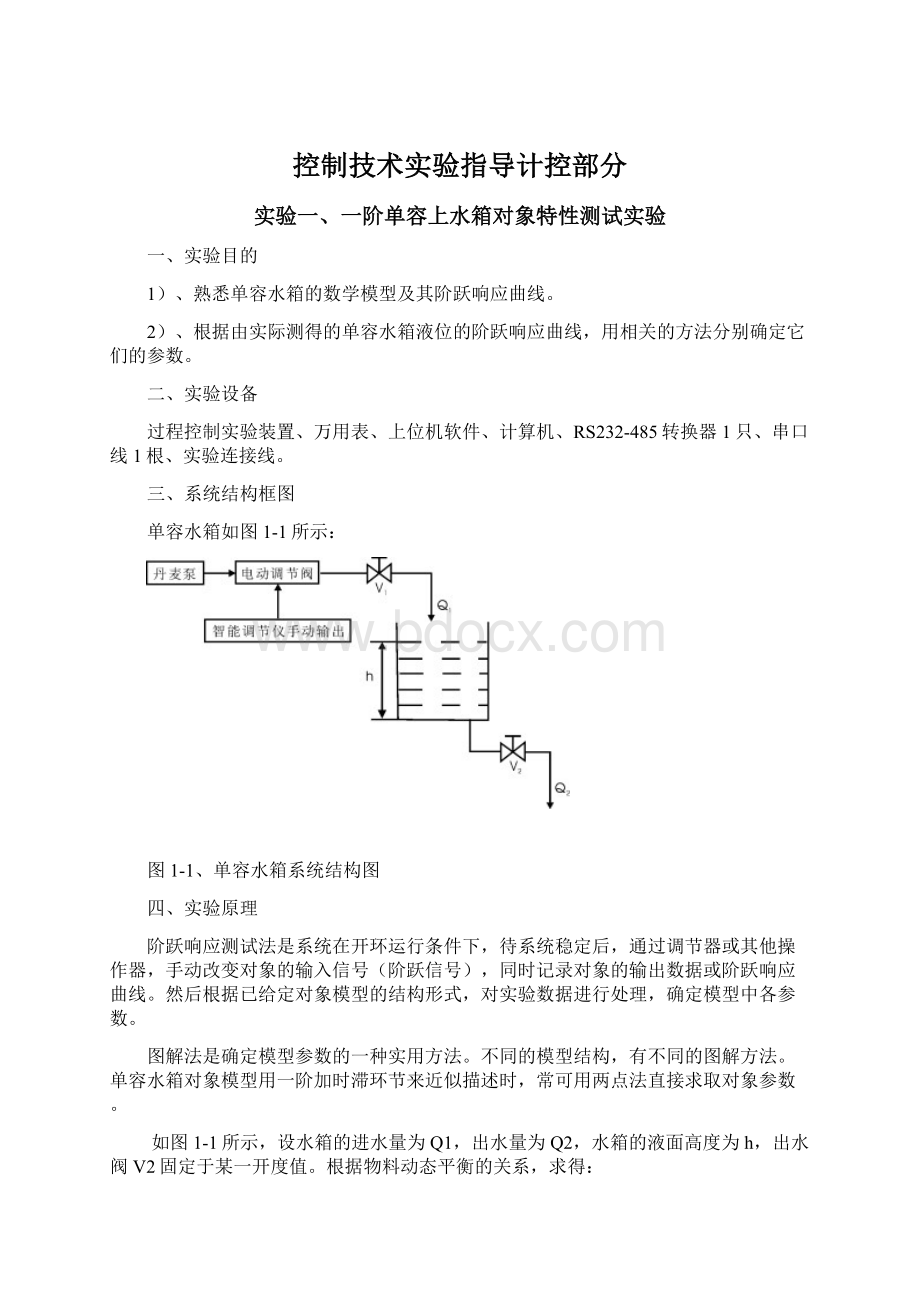

数T,该时间常数T也可以通过坐

图1-2、阶跃响应曲线

标原点对响应曲线作切线,切线与

稳态值交点所对应的时间就是时间

常数T,其理论依据是:

上式表示h(t)若以在原点时的速度h(∞)/T恒速变化,即只要花T秒时间就可达到稳态值h(∞)。

五、实验内容和步骤

1、设备的连接和检查

1)、关闭阀26,将实验对象的储水箱灌满水(至最高高度)。

2)、打开以丹麦泵、电动调节阀、涡轮流量计组成的动力支路至上水箱的阀1、阀4、阀9、阀22、阀23,关闭动力支路上通往其他对象的切换阀门:

阀2、阀5、阀7、阀11、阀13、阀15。

3)、打开上水箱的出水阀:

阀21至适当开度。

4)、检查电源开关是否关闭

2、实验接线

实验接线如图2-4所示:

图1-3、实验接线图

1)、如图1-3所示:

将I/O信号接口面板上的上水箱液位的钮子开关打到OFF位置。

2)、将上水箱液位+(正极)接到任意一个智能调节仪的1端(即RSV的+极),上水箱液位-(负极)接到智能调节仪的2端(即RSV的负极)。

3)、将智能调节仪的4~20mA输出端的7端(即+极)接至电动调节阀的4~20mA输入端的+端(即正极),将智能调节仪的4~20mA输出端的5端(即-极)接至电动调节阀的4~20mA输入端的-端(即负极)。

4)、电源控制板上的三相电源空气开关、单相空气开关、单相泵电源开关打在关的位置。

5)、电动调节阀的~220V电源开关打在关的位置。

6)、智能调节仪的~220V电源开关打在关的位置。

3、启动实验装置

1)、将实验装置电源插头接到380V的三相交流电源。

2)、打开电源三相带漏电保护空气开关,电压表指示380V。

3)、打开总电源钥匙开关,按下电源控制屏上的启动按钮,即可开启电源。

4、实验步骤

1)、开启单相空气开关,根据仪表使用说明书和液位传感器使用说明调整好仪表各项参数和液位传感器的零位、增益,仪表输出方式设为手动输出,初始值为0。

2)、启动计算机MCGS组态软件,进入实验系统相应的实验如图1-4所示:

1-4、实验软件界面

3)、双击设定输出按钮,设定输出值的大小,或者在仪表手动状态下,按住仪表的STOP键将仪表的输出值上升到所想设定的值,这个值根据阀门开度的大小来给定,一般初次设定值<

25。

开启单相泵电源开关,启动动力支路。

将被控参数液位高度控制在20%处(一般为7cm)。

4)、观察系统的被调量:

上水箱的水位是否趋于平衡状态。

若已平衡,应记录调节仪输出值,以及水箱水位的高度h1和智能仪表的测量显示值并填入下表。

仪表输出值

水箱水位高度h1

仪表显示值

0~100

cm

5)、迅速增加仪表手动输出值,增加5%的输出量,记录此引起的阶跃响应的过程参数,它们均可在上位软件上获得。

以所获得的数据绘制变化曲线。

T(秒)

水箱水位

h1(cm)

仪表读数

(cm)

6)、直到进入新的平衡状态。

再次记录平衡时的下列数据,并填入下表:

7)、将仪表输出值调回到步骤5)前的位置,再用秒表和数字表记录由此引起的阶跃响应过程参数与曲线。

填入下表:

t(秒)

8)、重复上述实验步骤。

六、实验报告要求

1)、作出一阶环节的阶跃响应曲线。

2)、根据实验原理中所述的方法,求出一阶环节的相关参数。

七、注意事项

1)、本实验过程中,阀8不得任意改变开度大小。

2)、阶跃信号不能取得太大,以免影响正常运行;

但也不能过小,以防止因读数误差和其他随机干扰影响对象特性参数的精确度。

一般阶跃信号取正常输入信号的5%~15%。

3)、在输入阶跃信号前,过程必须处于平衡状态。

八、思考题

1)、在做本实验时,为什么不能任意上水箱出水阀变化阀的开度大小?

2)、用两点法和用切线对同一对象进行参数测试,它们各有什么特点?

实验四、上水箱液位PID整定实验

一、实验目的

1)、通过实验熟悉单回路反馈控制系统的组成和工作原理。

2)、分析分别用P、PI和PID调节时的过程图形曲线。

3)、定性地研究P、PI和PID调节器的参数对系统性能的影响。

二、实验设备

过程控制实验装置、上位机软件、计算机、RS232-485转换器1只、串口线1根、万用表1块。

三、实验原理

液位

扰动

上水箱

PID控制器

+

给定

电动调节阀

─

液位变送器

图4-1、实验原理图

图4-1为单回路上水箱液位控制系统。

单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

本系统所要保持的参数是液位的给定高度,即控制的任务是控制上水箱液位等于给定值所要求的高度。

根据控制框图,这是一个闭环反馈单回路液位控制,采用工业智能仪表控制。

当调节方案确定之后,接下来就是整定调节器的参数,一个单回路系统设计安装就绪之后,控制质量的好坏与控制器参数选择有着很大的关系。

合适的控制参数,可以带来满意的控制效果。

反之,控制器参数选择得不合适,则会使控制质量变坏,达不到预期效果。

一个控制系统设计好以后,系统的投运和参数整定是十分重要的工作。

一般言之,用比例(P)调节器的系统是一个有差系统,比例度δ的大小不仅会影响到余差的大小,而且也与系统的动态性能密切相关。

比例积分(PI)调节器,由于积分的作用,不仅能实现系统无余差,而且只要参数δ,Ti调节合理,也能使系统具有良好的动态性能。

比例积分微分(PID)调节器是在PI调节器的基础上再引入微分D的作用,从而使系统既无余差存在,又能改善系统的动态性能(快速性、稳定性等)。

但是,并不是

所有单回路控制系统在加入微分作用后

都能改善系统品质,对于容量滞后不大,微分作用的效果并不明显,而对噪声敏

感的流量系统,加入微分作用后,反而

使流量品质变坏。

对于我们的实验系统,在单位阶跃作用下,P、PI、PID调节系

统的阶跃响应分别如图4-2中的曲线①、②、③所示。

图4-2、P、PI和PID调节的阶跃响应曲线

一、实验内容和步骤

1)、将实验对象的储水箱灌满水(至最高高度)。

2)、打开以丹麦泵、电动调节阀、涡轮流量计组成的动力支路至上水箱的阀1、阀4、阀9、阀22、阀23,关闭动力支路上通往其他对象的切换阀2、阀5、阀7、阀11、阀13、阀15。

3)、打开上水箱的出水阀21至适当开度。

4)、检查电源开关是否关闭。

2、系统连线

实验接线如图4-3所示:

1)、将I/O信号接口板上的上水箱液位的钮子开关打到OFF位置。

2)、将上水箱液位+(正极)接到任意一个智能调节仪(地址设为1)的1端(即RSV的正极),将上水箱液位-(负极)接到智能调节仪的2端(即RSV的负极)。

3)、将智能调节仪的4~20mA输出端的7端(即正极)接至电动调节阀的4~20mA输入端的+端(即正极),将智能调节仪的4~20mA输出端的5端(即负极)接至电动调节阀的4~20mA输入端的-(即负极)。

4)、智能调节仪的~220V的电源开关打在关的位置。

5)、三相电源、单相空气开关打在关的位置

图4-3、上水箱液位PID参数整定控制接线图

2)、打开电源三相带漏电保护空气开关,电压表指示380V。

3)、打开总电源钥匙开关,按下电源控制屏上的启动按钮,即可开启电源

4)、开启单相空气开关,调整好仪表各项参数(仪表初始状态为手动且为0)和液位传感器的零位。

5)、启动智能仪表,设置好仪表参数。

(一)比例调节控制

1)、启动计算机MCGS组态软件,进入实验系统选择相应的实验,如图4-4所示。

2)、打开电动调节阀和单相泵电源开关,开始实验。

3)、设定给定值,调整P参数。

4)、待系统稳定后,对系统加扰动信号(在纯比例的基础上加扰动,一般可通过改变设定值实现)。

记录曲线在经过几次波动稳定下来后,系统有稳态误差,并记录余差大小。

5)、减小P重复步骤4,观察过渡过程曲线,并记录余差大小。

6)、增大P重复步骤4,观察过渡过程曲线,并记录余差大小。

图4-4、实验软件界面

7)、选择合适的P,可以得到较满意的过渡过程曲线。

改变设定值(如设定

值由50%变为60%),同样可以得到一条过渡过程曲线。

8)、注意:

每当做完一次试验后,必须待系统稳定后再做另一次试验。

(二)、比例积分调节器(PI)控制

1)、在比例调节实验的基础上,加入积分作用,即在界面上设置I参数不为0,观察被控制量是否能回到设定值,以验证PI控制下,系统对阶跃扰动无余差存在。

2)、固定比例P值(中等大小),改变PI调节器的积分时间常数值Ti,然后观察加阶跃扰动后被调量的输出波形,并记录不同Ti值时的超调量σp。

表二、不同Ti时的超调量σp

积分时间常数Ti

大

中

小

超调量σp

3)、固定I于某一中间值,然后改变P的大小,观察加扰动后被调量输出的动态波形,据此列表记录不同值Ti下的超调量σp。

表三、不同δ值下的σp

比例P

4)、选择合适的P和Ti值,使系统对阶跃输入扰动的输出响应为一条较满意的过渡过程曲线。

此曲线可通过改变设定值(如设定值由50%变为60%)来获得。

(三)、比例积分微分调节(PID)控制

1)、在PI调节器控制实验的基础上,再引入适量的微分作用,即把软件界面上设置D参数,然后加上与前面实验幅值完全相等的扰动,记录系统被控制量响应的动态曲线,并与实验

(二)PI控制下的曲线相比较,由此可看到微分D对系统性能的影响。

2)、选择合适的P、Ti和Td,使系统的输出响应为一条较满意的过渡过程曲线(阶跃输入可由给定值从50%突变至60%来实现)。

3)、在历史曲线中选择一条较满意的过渡过程曲线进行记录。

(四)、用临界比例度法整定调节器的参数

在实现应用中,PID调节器的参数常用下述实验的方法来确定。

用临界比例度法去整定PID调节器的参数是既方便又实用的。

它的具体做法是:

1)、待系统稳定后,逐步减小调节器的比例度δ(即1/P),并且每当减小一次比例度δ,待被调量回复到平衡状态后,再手动给系统施加一个5%~15%的阶跃扰动,观察被调量变化的动态过程。

若被调量为衰减的振荡曲线,则应继续减小比例度δ,直到输出响应曲线呈现等幅振荡为止。

如果响应曲线出现发散振荡,则表示比例度调节得过小,应适当增大,使之出现等幅振荡。

图4-5为它的实验方块图。

图4-5、具有比例调节器的闭环系统

图4-6、具有周期TK的等幅振荡

2)、如图4-6所示,当被调量作等幅荡时,此时的比例度δ就是临界比例度,用δk表示之,相应的振荡周期就是临界周期Tk。

据此,按下表可确定PID调节器的三个参数δ、Ti和Td

表四、用临界比例度δk整定PID调节器的参数

参数

名称

δk

Ti(S)

Td(S)

P

2δk

PI

2.2δk

Tk/1.2

PID

1.6δk

0.5Tk

0.125Tk

3)、必须指出,表格中给出的参数值是对调节器参数的一个初略设计,因为它是根据大量实验而得出的结论。

若要就得更满意的动态过程(例如:

在阶跃作用下,被调参量作4:

1地衰减振荡),则要在表格给出参数的基础上,对δ、Ti(或Td)作适当调整。

二、实验报告要求

1)、画出单容水箱液位控制系统的方块图。

2)、用接好线路的单回路系统进行投运练习,并叙述无扰动切换的方法。

3)、用临界比例度法整定调节器的参数,写出三种调节器的余差和超调量。

4)、作出P调节器控制时,不同δ值下的阶跃响应曲线。

5)、作出PI调节器控制时,不同δ和Ti值时的阶跃响应曲线。

6)、画出PID控制时的阶跃响应曲线,并分析微分D的作用。

7)、比较P、PI和PID三种调节器对系统无差度和动态性能的影响。

三、注意事项

实验线路接好后,必须经指导老师检查认可后方可接通电源。

四、思考题

1)、实验系统在运行前应做好哪些准备工作?

2)、为什么要强调无扰动切换?

3)、试定性地分析三种调节器的参数δ、(δ、Ti)和(δ、Ti和Td)的变化对控制过程各产生什么影响?

4)、如何实现减小或消除余差?

纯比例控制能否消除余差?

实验六、锅炉内胆水温PID整定实验(动态)

1)、了解单回路温度控制系统的组成与工作原理。

2)、研究P、PI、PD和PID四种调节器分别对温度系统的控制作用。

3)、改变P、PI、PD和PID的相关参数,观察它们对系统性能的影响。

4)、了解PID参数自整定的方法及参数整定在整个系统中的重要性。

1)、过程控制实验装置,配置:

计算机、RS232-485转换器1只、串口线1根

2)、计算机软件系统

三、实验原理

图6-1、温度控制系统原理图

图6-1为一个闭环单回路的锅炉内胆温度控制系统的结构框图,锅炉内胆为动态循环水,单相泵、电动调节阀、锅炉内胆组成循环供水系统。

实验之前,单相泵、电动调节阀供水系统在通过阀11将锅炉内胆的水加至适当高度。

实验投入运行以后,调节电动调节阀及阀24的开度,使锅炉内胆的水处于平稳循环状态。

静态闭环单回路的锅炉内胆温度控制,没有循环水加以快速热交换,而三相电加热管功率为4.5KW,加热过程相对快速,散热过程相对比较缓慢,调节的效果受对象特性和环境的限制,在精确度和稳定性上存在一定的误差。

增加了循环水系统后,便于热交换及加速了散热能力,相比于静态温度控制实验,在控制的精度性,快速性上有了很大的提高。

本系统所要保持的恒定参数是锅炉内胆温度给定值,即控制的任务是控制锅炉内胆温度等于给定值,采用工业智能PID调节。

四、实验内容与步骤

1、设备的连接与检查

实验接线方法如图6-2所示:

1)、三相、单相空气开关打在关的位置。

2)、将锅炉内胆水温+端(正极)接到任意一个智能调节仪的1端(即RSV的正极),将锅炉内胆水温-端(负极)接到智能调节仪的2端(即RSV的负极)。

图6-2、实验接线图

3)、将智能调节仪的4~20mA输出端的7端(即正极)接至三相SCR移相调压装置的4~20mA输入端的+端(即正极),将智能调节仪的4~20mA输出端的5端(即负极)接至三相SCR移相调压装置的4~20mA输入端的-端(即负极)。

2、启动实验装置

5)、打开阀1、阀2、阀3、阀11、阀25,关闭阀5、阀7、阀9、阀15、阀24,启动丹麦泵往锅炉内胆加水至一定高度(内胆水位报警线以上),调整阀11和阀25使内胆的进水量与出水量相当。

6)、开启相关仪器和计算机软件,进入相应的实验,如图6-3所示。

7)、把智能调节器置于“手动”,输出值为小于等于10,把温度设定于某给定值(如:

将水温控制在40。

C),设置各项参数,使调节器工作在比例(P)调节器状态,此时系统处于开环状态。

图6-3、实验软件界面

8)、观察实时或历史曲线,待水温(由智能调节器的温度显示器指示)基本稳定于给定值后,将调节器的开关由“手动”位置拔至“自动”位置,使系统变为闭环控制运行。

(一)、比例(P)调节器控制

待系统基本不再变化时,加入阶跃扰动(可通过改变智能调节器的设定值来实现)。

观察并记录在当前比例P的余差和超调量。

每当改变值P后,再加同样大小的阶跃信号,比较不同P时的ess和σp,并把数据填入表一中。

表一、不同比例度δ时的余差和超调量

大

中

小

ess

σp

记录实验过程各项数据绘成过渡过程曲线。

(数据可在软件上获得)

(二)、比例积分(PI)调节器控制

1)、在比例调节器控制实验的基础上,待被调量平稳后,加入积分(I)作用,观察被控制量能否回到原设定值的位置,以验证系统在PI调节器控制下没有余差。

2)、固定比例P值(中等大小),然后改变积分时间常数I值,观察加入扰动后被调量的动态曲线,并记录不同I值时的超调量σp。

表二、不同Ti值时的超调量σp

积分时间常数I

3)、固定I于某一中间值,然后改变比例P的大小,观察加扰动后被调量的动态曲线,并记下相应的超调量σp。

表三、不同δ值时的超调量σp

4)、选择合适的P和I值,使系统瞬态响应曲线为一条令人满意的曲线。

此曲线可通过改变设定值(如把设定值由50%增加到60%)来实现。

(三)、比例微分调节器(PD)控制

1)、在比例调节器控制实验的基础上,待被调量平稳后,引入微分作用(D)。

固定比例P值(中间值),改变微分时间常数D的大小,观察系统在阶跃输入作用下相应的动态响应曲线。

表四、不同D时的超调量和余差

D

σp

2)、选择合适的P和D值,使系统的瞬态响应为一条令人满意的动态曲线。

(四)、(四)、比例积分微分(PID)调节器控制

1)、在比例调节器控制实验的基础上,待被调量平稳后,引入积分(I)作用,使被调量回复到原设定值。

减小P,并同时增大I,观察加扰动信号后的被调量的动态曲线,验证在PI调节器作用下,系统的余差为零。

2)、在PI控制的基础上加上适量的微分作用“D”,然后再对系统加扰动(扰动幅值与前面的实验相同),比较所得的动态曲线与用PI控制时的不同处。

3)、选择合适的P、I和D,以获得一条较满意的动态曲线。

(五)、用临界比例度法整定PID调节器的参数

在实际应用中,PID调节器的参数常用下述实验的方法来确定,这种方法既简单又较实用,它的具体做法是:

图6-4、具有比例调节器的闭环系统

1)、按图6-4所示接好实验系统,逐步减小调节器的比例度δ(1/P),直到系统的被调量出现等幅振荡为止。

如果响应曲线发散,则表示比例度δ调得过小,应适当增大之,使曲线出现等幅振荡为止。

2)、图6-5为被调量作等幅振

荡时的曲线。

此时对应的比例度δ

就是临界比例度,用δK表示;

相应

的振荡周期就是临界振荡周期TK。

据此按下表确定PID调节器的参数。

图6-5、具有周期TK等幅振荡

表五、用临界比例度法整定调节器的参数

调节器参数

调节器名称

δ

Ti(S)

2δK

2.2δK

TK/1.2

1.6δK

0.5TK

0.125TK

3)、必须指出,表格中给出的参数仅是对调节器参数的一个初步整定。

使用上述参数的调节器很可能使系统在阶跃信号作用下,达不到4:

1的衰减振荡。

因此若获得理想的动态过程,应在此基础上,对表中给出的参数稍作调整,并记下此时的δ、Ti和Td。

(六)、PID参数自整定的连续温度控制

当发现AI人工智能调节效果不佳时可启动自整定功能(具体操作参考AI人工智能工业调节器使用说明书)。

当自整定结束后,以前所设的PID参数会被整定出来的参数所代替,并自动将CTRL参数设为3,这样就无法再次从面板上启动自整定功能,可以避免人为的误操作再次启动自整定。

之后系统直接将整定出来的参数投入运行。

根据自整定得出的参数去控制被控对象,若对此效果不是很满意,可根据输出特性,在自整定参数的基础上适当修改一下参数,即可达到满意的效果。

一般通过自整定得出的P、I、D参数,效果都比较好。

超调量小,过渡过程时间缩短。

但如果一开始,温控对象的温度不是最低,也就是说自整定寻求的最大斜率并不一定是真正的。

此时自整定得出的P、I、D参数并不一定很理想。

五、实验报告要求

1)、画出温度控制系统的方块图。

2)、用临界比例度法整定三种调节器的参数,并分别作出系统在这三种调节器控制下的阶跃响应曲线。

3)、作出比例调节器控制时,不同δ值时的阶跃响应曲线,得到的结论是什么?

4)、分析PI调节器控制时,不同P和I值对系统性能的影响?

5)、绘制用PD调节器控制时系统的动态波形。

6)、绘制用PID调节器控制时系统的动态波形。

7)、绘制用PID自整定控制时系统的动态波形。

六、注意事项

1)、实验线路接好后,必须经指导老师检查认可后方可接