完整版XY数控工作台设计说明书docxWord格式.docx

《完整版XY数控工作台设计说明书docxWord格式.docx》由会员分享,可在线阅读,更多相关《完整版XY数控工作台设计说明书docxWord格式.docx(19页珍藏版)》请在冰豆网上搜索。

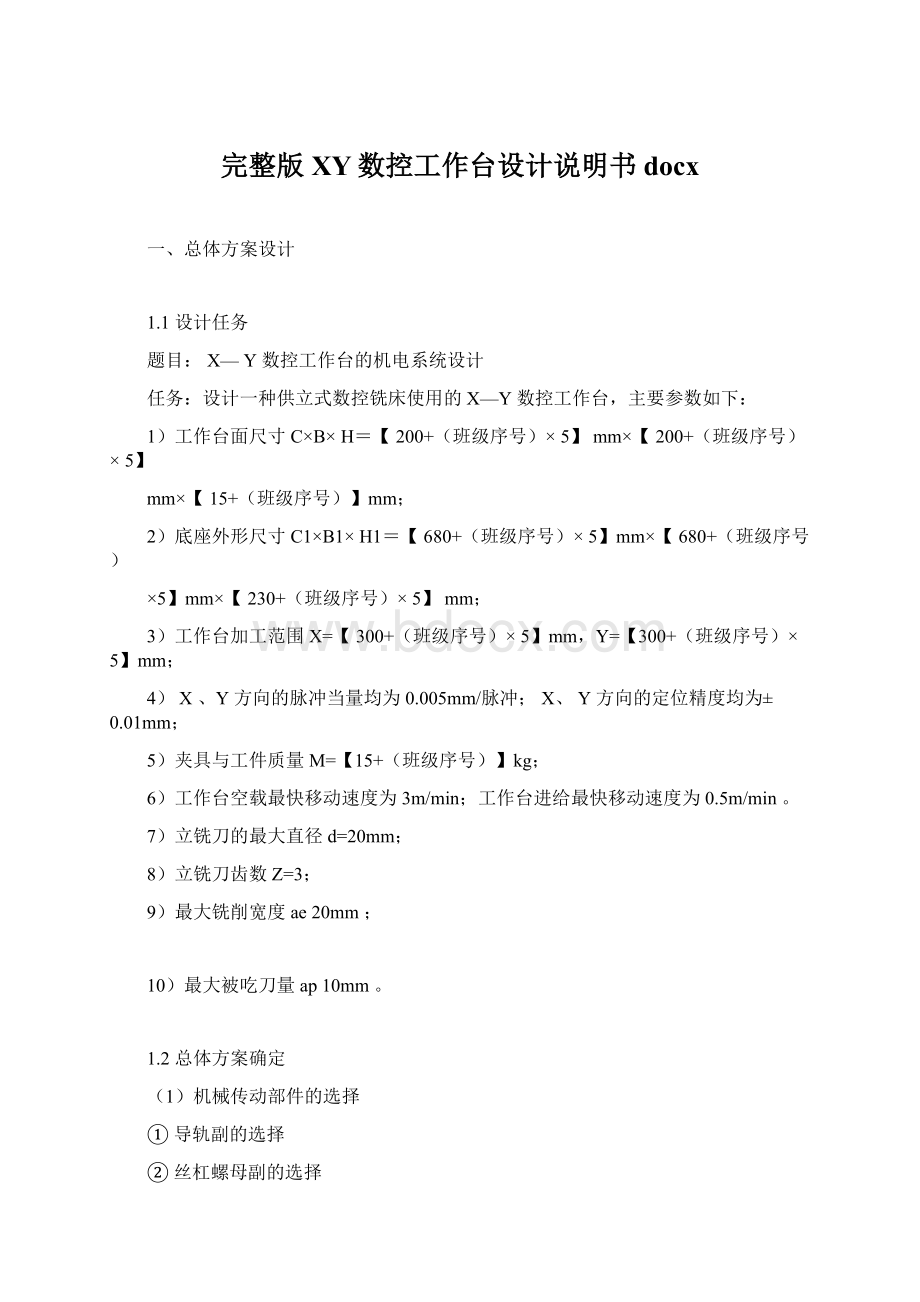

1.2总体方案确定

(1)机械传动部件的选择

①导轨副的选择

②丝杠螺母副的选择

③减速装置的选择

④伺服电动机的选择

(2)控制系统的设计

①伺服电机启动、停止、调速、正反转的控制

②PLC控制电机的梯形图编程

XY数控工作台结构

Y方向传动机构

微

机

工作台

电

型

步进电

接

动机

减速器

驱

滚珠丝杠

口

动

人机接口

路

减

速

滚

器

珠

X方向传动机构

丝

杠

系统总体方案结构框图

1.3设计的基本要求

(1)按照机械系统设计的步骤进行相关计算,完成手写设计说明书。

(2)计算结果作为装配图的尺寸和零部件选型的依据,通过AutoCAD软件绘制XY数控工作台的总装配图,并绘制AO图纸。

(3)按照电气控制系统的步骤进行设计,完成电机启动、停止、正反转、电动等基本工作状态控制的硬件连线图,并通过PLC协调控制XY电机运动,绘制相关梯形图。

二、机械系统设计

2.1导轨上移动部件的重量估算

质量:

按质量=体积(由尺寸求得)×

密度进行估算(45钢密度7.85g/立方厘米)

工作台面质量=

上导轨座(连电机)质量=

夹具及工件质量=

X-Y工作台运动部分的总重量G=Mg=

2.2铣削力的计算

零件的加工方式为立式铣削,采用硬质合金立铣刀,工件的材料为碳钢。

查表得立

铣刀的铣削力计算公式为:

F

118a0.85

f

0.75d

0.73a1.0n0.13Z

c

e

z

p

其中,取最大铣削宽度,最大背吃刀量,

每齿进给量fz

0.1mm,铣刀转速

n500r/min,可直接带入计算。

采用立铣刀进行圆柱铣削时,各铣削力之间的比值可

查表得出,考虑逆铣时的情况,可估算三个方向的铣削力分别为:

Ff1.1Fc=;

Fe0.38Fc=;

Ffn0.25Fc=。

现考虑立铣,则工作台受到垂直方向的铣削力FzFe=,受到水平方向的铣削力分别为纵向铣削力FxFf(丝杠轴线方向)=,径向铣削力FyFfn=

2.3直线滚动导轨的参数确定

(1)滑块承受工作载荷的计算及导轨型号的选取

本设计中的X—Y工作台为水平布置,采用双导轨、四滑块的支承形式。

考虑最不利

的情况,即垂直于台面的工作载荷全部由一个滑块承担,则单滑块所受的最大垂直方向

载荷为Fmax

G

F=。

4

其中,移动部件重量为

G,外加载荷FFz=

根据计算出的工作载荷,初选符合要求的****公司生产的*系列*型直线滚动导轨副。

根据任务规定工作台面尺寸,加工范围及工作台整体尺寸的要求,选择导轨的长度。

所选直线滚动导轨副的几何参数(由厂家说明书确定)

额定导轨

型号滑块尺寸额定载荷静力长度

矩

C2L1L2L3H2CaC0aM

(2)额定寿命的L的校核计算

根据上述所选导轨副,查表,分别取硬度系数

fH=1.0、温度系数

fT=1.0、接触系数

fC=0.81、精度系数fR=0.9、载荷系数fW=1.5,代入以下公式,得距离寿命(期望值

为50KM)。

L(fHfTfCfRCa)350=

fWFmax

2.4滚珠丝杠的设计计算

滚珠丝杠的负荷包括铣削力及运动部件的重量所引起的进给抗力。

应按铣削时的情

况计算。

(1)最大工作载荷Fm的计算在立铣时,工作台受到进给方向的载荷(与丝杠轴线平行)为Fx,受到横向的载荷(与丝杠轴线垂直)为Fy,受到垂直方向的载荷(与

工作台面垂直)为Fz。

根据移动部件的总重量G,按矩形导轨进行计算,查表,取倾覆力矩影响系数K=1.1,

滚动导轨上的摩擦因数0.005。

求得滚珠丝杠副的最大工作载荷为:

FmKFx(FzFyG)=

(2)最大动载荷FQ的计算

工作台在承受最大铣削力时的最快进给速度

v500mm/min,初选丝杠导程Ph(自

己选择如4、5、6mm等),则此时丝杠转速n

v/Ph

取滚珠丝杠的使用寿命T=15000h,代入L0

60nT/106,得丝杠寿命系数L0

查表,取载荷系数fW1.2,滚道硬度为60HRC时,取硬度系数fH

1.0,代入式

FQ

3L0fWfHFm,求得最大动载荷FQ。

(3)初选型号

根据计算出的最大动载荷和初选的丝杠导程,查表,选择****公司生产的*系列*型,其额定动载荷为,大于FQ,满足要求。

型号

公称

直径

导程

滚珠

所选滚珠丝杠螺母副几何参数

丝杠丝杠循环螺母

底径外径列数安装

额定载荷

刚度

尺寸

d0

Ph

Dw

d2

d1

Ca

C0a

(4)传动效率的计算

将公称直径d0,导程Ph,代入

arctan[Ph/(

d0)],得丝杠螺旋升角

。

将摩擦角

10'

,代入

tan

/tan(

),得到传动效率。

(5)刚度的验算

①XY工作台上下两层滚珠丝杠副的支承均采用“单推-单推”的方式。

丝杠的两端

各采用一个或一对推力角接触球轴承,面对面组配,左、右支承的中心距离约为a,钢的弹性模量E2.1105MPa,由所选滚珠丝杠螺母副可得,滚珠直径Dw,丝杠底径d2,

丝杠截面积S

d22/4

=

算的丝杠在工作载荷Fm作用下产生的拉/压变形量1

Fma/(ES)=

②滚珠与螺纹滚道间的接触变形量20.0013

Fm

其中,丝杠预紧时,

103DWFYJZ2/10

取轴向预紧力

/3

Z为滚珠总数量。

因为丝杠有预紧力,且为轴向负载的1/3,

FYJ

=,

所以实际变形量2可减小一半。

③将以上计算出的1和2代入总12,求得丝杠总变形量总。

通过查表,得出

总是否在行程的偏差允许值内。

(6)压杆稳定性校核

查表,取支承系数

fk

1,由丝杠底径

d2,求得截面惯性矩

I

d24

/64

=;

压杆稳

定性安全系数

K取

3,a为滚动螺母至轴向固定处的距离最大值。

根据公式

Fk=

fk2EI

Ka2

计算失稳时的临界载荷

Fk,远大于工作载荷

Fm即不会失稳。

2.5确定齿轮传动比

初选步进电机步距角

0.75o(可自选),滚珠丝杠的导程

Ph,要实现脉冲当量

p0.005mm/step,在传动系统中应加一对齿轮降速传动。

齿轮传动比

i

Z1

360o

0.005

360

12(此计算假设导程为5mm)

Z2

0.75

5

25

选Z112,Z225。

因传递的扭距较小,取模数m1mm。

采用一级减速,步进电机的输出轴与小齿轮

连接,滚珠丝杠的轴头与大齿轮连接,其中大齿轮设计成双片结构,采用弹簧错齿法消

除齿侧间隙。

本设计选用

Z

****公司生产的*系列*型齿轮减速箱。

所选齿轮箱中齿轮尺寸参数

小齿轮

大齿轮

dmZmm

b36mmm齿宽

ad1d2mm中心距2

2.6步进电机的选用

(1)步进电机的步距角

根据系统脉冲当量p0.005mm/脉冲,根据所选滚珠丝杠的导程Ph,初选步进电

机步距角(可自选)。

(2)计算加在步进电机转轴上的总转动惯量Jeq

(3)步进电机快速空载启动时转轴所承受的负载转矩Teq1的计算

Teq1TamaxTf

其中Tamax是快速空载启动时折算到电动机转轴上的最大加速转矩;

Tf是移动部件运

动时折算到电动机转轴上的摩擦转矩。

Tamax

2

Jeqnm

1

60ta

JeqJ0

J1

J2

J3

M

180

式中:

Jeq——折算到电机轴上的惯性负载(kggcm2);

J0——步进电机转轴的转动惯量(kggcm2);

J1——齿轮1的转动惯量(kggcm2);

J2——齿轮2的转动惯量(kggcm2);

J3——滚珠丝杠的转动惯量(kggcm2);

M——移动部件质量(kg)。

对材料为钢的圆柱零件转动惯量可按下式估算

J0.78103D4Lkggcm2

D——圆柱零件直径(

cm);

L——零件长度(

cm)。

所以根据滚珠丝杠的公称直径

d0,总长l

,导程

Ph,材料密度

7.8510

3

kg/

cm2,

移动部件总重G,小齿轮宽度

b1,直径d1,大齿轮宽度b2,直径d2,传动比i。

计算出

kggcm2J2kggcm2

J3kggcm2

电机轴转动惯量很小,可以忽略。

nm

vmax

设步进电机由静止到加速至

nm所需时间为ta0.4s,传动链总效率为

Tf

(Fz

G)Ph

步进电机最大工作负载状态下转轴所承受的负载转矩

Teq2的计算

Teq2

TtTf

Tt是折算到电动机转轴上的最大工作负载转矩;

Tf是移动部件运动时折算到电动机

转轴上的摩擦转矩。

FfPh

Tt

2i

Teqmax{Teq1,Teq2}

(3)步进电机最大静转距的选定

考虑到步进电机的驱动电源受电网影响较大,当输入电压降低时,其输出转矩会下

降,可能造成丢步,甚至堵转。

因此,根据Teq来选择步进电机的最大静转距时,需要

考虑安全系数。

本设计取安全系数K=4,则步进电机的最大静转距应满足

Tjmax4Teq=

(4)步进电机的最高工作频率

fmax

1000Vmax

10003HZ

60p

600.005

综上,选用****公司生产的*系列*型步进电。

电机的有关参数如下

所选步进电机参数

主要技术数据

外形尺寸(mm)

重量

步距

最

最高空载相数

电压

电流

外径长度

轴径

型号

大静

启动频率

(V)

(A)

(N)

角

o

转距

(step/s)

Ngcm

三、控制系统设计

以下内容仅提供单电机的主电路及控制电路图,请必须自行完成双电机(

机)的硬件电气控制图。

3.1电动机控制电气原理图

XY

轴电

电动机控制主电路

电动机长动和点动控制电气原理图

以上所用低压电器为:

停止按钮SB1(常闭),长动按钮SB2(常开),点动按钮SB3(常开);

一个热继电器KH;

一个继电器KA(至少含两对常开辅助触点);

一个接触器KM(对辅助触点数量无要求)。

电动机正反转控制电气原理图

停止按钮SB1(常闭),正传按钮SB2(组合按钮),反转按钮SB3(组合按钮);

两个接触器KM(分别至少含一对辅助触点)。

3.2PLC分项控制电动机的接线图

PLC控制电机正反转外部接线图

PLC控制电机点动和长动外部接线图

3.3PLC总体控制接线图

3.3PLC梯形图的绘制

根据自己设计的需要,通过查阅相关文献进行梯形图的编程设计,(至少包括实现

电机的启动、停止、正反转、电动四项基本功能),以下仅为各单项工作的参考。

PLC控制电机正反转的控制程序梯形图

PLC控制电机点动和长动的控制程序梯形图