空调系统风险分析.doc

《空调系统风险分析.doc》由会员分享,可在线阅读,更多相关《空调系统风险分析.doc(8页珍藏版)》请在冰豆网上搜索。

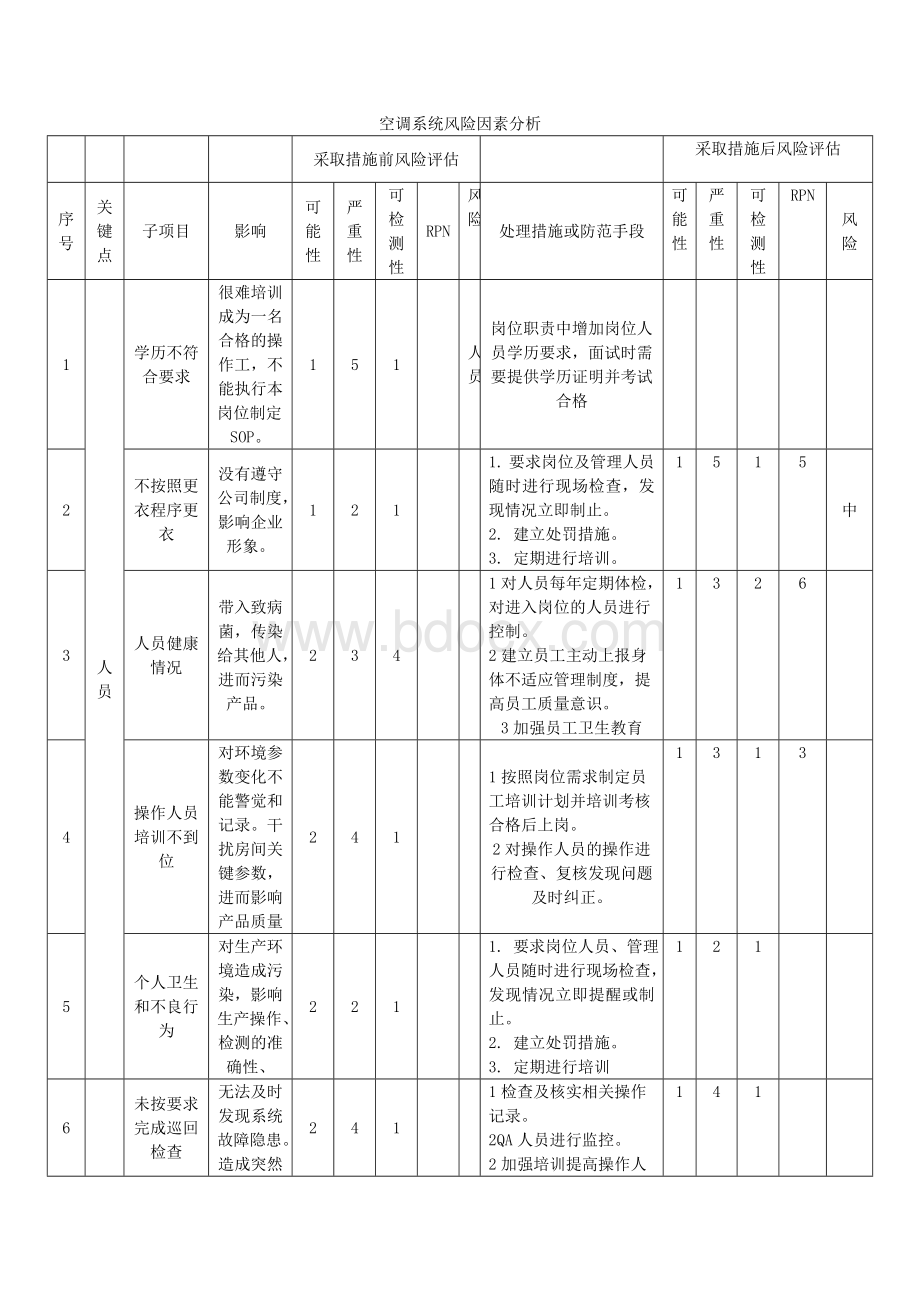

空调系统风险因素分析

采取措施前风险评估

采取措施后风险评估

序号

关键点

子项目

影响

可能性

严重性

可检测性

RPN

风险

处理措施或防范手段

可能性

严重性

可检测性

RPN

风险

1

人员

学历不符合要求

很难培训成为一名合格的操作工,不能执行本岗位制定SOP。

1

5

1

人员

岗位职责中增加岗位人员学历要求,面试时需要提供学历证明并考试合格

2

不按照更衣程序更衣

没有遵守公司制度,影响企业形象。

1

2

1

1.要求岗位及管理人员随时进行现场检查,发现情况立即制止。

2.建立处罚措施。

3.定期进行培训。

1

5

1

5

中

3

人员健康情况

带入致病菌,传染给其他人,进而污染产品。

2

3

4

1对人员每年定期体检,对进入岗位的人员进行控制。

2建立员工主动上报身体不适应管理制度,提高员工质量意识。

3加强员工卫生教育

1

3

2

6

4

操作人员培训不到位

对环境参数变化不能警觉和记录。

干扰房间关键参数,进而影响产品质量

2

4

1

1按照岗位需求制定员工培训计划并培训考核合格后上岗。

2对操作人员的操作进行检查、复核发现问题及时纠正。

1

3

1

3

5

个人卫生和不良行为

对生产环境造成污染,影响生产操作、检测的准确性、

2

2

1

1.要求岗位人员、管理人员随时进行现场检查,发现情况立即提醒或制止。

2.建立处罚措施。

3.定期进行培训

1

2

1

6

未按要求完成巡回检查

无法及时发现系统故障隐患。

造成突然停机或故障

2

4

1

1检查及核实相关操作记录。

2QA人员进行监控。

2加强培训提高操作人员责任意识及质量意识。

1

4

1

7

未按要求完成记录

空调系统运行情况缺少追溯性。

2

3

1

加强QA和岗位监督,定时检查相关记录

1

3

1

8

未严格执行臭氧或甲醛灭菌操作

造成洁净区微生物超标,影响药品质量。

1

4

2

1加强QA监控及清洁消毒记录的管理。

2加强培训,提高员工思想意识。

3严格执行工艺纪律

4对清洁消毒效果定期进行检测。

1

4

1

9

人员数量不足

不能执行操作。

1

4

1

对岗位工作量进行考核,定岗定员。

1

4

1

10

人员不能及时沟通

操作延时

3

3

1

安装通讯设施为工作人员创造良好的沟通条件

1

3

1

11

未按空调岗位SOP执行

可能造成洁净区洁净度、换气次数等的不合格

1

4

1

1QA人员对生产过程进行监控

2对操作工进行培训增强质量意识。

3.安装洁净度温湿度压差风速等在线检测系统。

1

4

1

1

设施设备

空调机组未分区,C、D级洁净区共用空调系统

造成不同级别产生交叉污染,风量负荷增加,不便于平衡、压力、温湿度控制

1

4

1

1.每个洁净区设独立空调系统。

1

2

1

2

风机风量、风压不足

造成洁净区送风量、换气次数不够,不能保持室内洁净级别

1

5

3

1.加大风机、电机功率。

2.制定预防性维护保养计划,定期对风机进行检查维护。

1

3

1

3

风机电机驱动采用直接启动

送风量无法自动调节,开启电流能耗高。

2

4

1

1.安装大功率变频调速装置。

2.设定变频高速、低速运行模式,节约用电量

1

3

1

4

加热冷却盘管换热效率不足

洁净区温湿度无法调节,增加微生物污染

1

4

1

1增加换热盘管数量。

2.定期对其进行维护。

5

系统故障,风机电器故障无报警装置

洁净区环境微粒、风压、温湿度等参数达不到要求,造成微生物污染,进而影响产品质量

2

5

1

1.建立预防性维护保养制度。

并监督执行。

2.每天按时进行点检,发现故障隐患及时处理。

3.备用品、件配备齐全。

如三角皮带、轴承、电机等。

4.安装故障报警器。

1

5

1

6

空气过滤组合不合理

洁净区达不到洁净级别要求

1

5

1

1.采用初效、中效、高效三级过滤,无菌A级区采用风机过滤单元FFU过滤器。

2.初效过滤G4;中效过滤F7;高效过滤H13;FFU过滤H14。

1

4

1

7

C/A级区加湿蒸汽未采用洁净蒸汽

可能导致微生物超标

2

4

1

1.采用纯蒸汽对环境加湿。

2.定期检测纯蒸汽质量。

1

4

1

8

HVAC系统空气泄漏

影响系统粒子计数,风量平衡,进而影响过滤器使用寿命和温湿度控制,造成产品污染扩散。

2

4

2

1.定期检查、维护系统密封完整性。

2.定期检测系统风量,计算平衡偏离值大小。

判断是否有漏风点

1

4

1

9

风管材质、板厚不合格,风管密封不严。

微粒负荷增加,易滋生微生物,风量风压不足,洁净度不合格。

1

4

2

1.设计、安装阶段对风管材质、厚度进行确认。

2.安装前进行风管漏光检查。

3.定期检查维护

1

4

1

10

送回风风阀未安装或安装不合理

洁净区压差无法保持,造成微粒、微生物交叉污染。

1

4

1

1.调解或更换不合格风阀。

2.定期检查、调节洁净区各房间压差。

使关键房间压差合格,并保持一定压差梯度。

1

4

1

11

风机前新风管道、回风管道未有效隔离

停机时,未经处理的新风会通过回风管道进入洁净区。

1

5

1

1.新风管、回风管间安装初效过滤器。

2.定期清洗、更换初效过滤器。

1

5

1

12

排风管道未安装防止倒灌装置

停机时,外界空气会通过排风管道污染洁净区。

1

5

1

1.排风管道安装带中效过滤器的中效排风机。

2.排风管道上安装止回阀。

1

3

1

13

散发粉尘、高温湿洁净室未设置全排风

对洁净室洁净度产生交叉污染,加大处理负荷。

1

4

1

3.对相关洁净室设全排风。

4.对临近洁净室相对负压。

5.称量、配炭间设置称量单元。

1

4

1

14

水、电、气故障

导致设备无法运行。

1

5

1

1发现问题立即通知使用点。

2建立预防性维护制度。

3提高维修工素质增强维修工应急能力。

1

3

1

15

洁净区温湿度过高

加快表面微生物和霉菌生长速度,由此对产品质量产生影响。

2

4

1

1.配制足够冷量的制冷机组。

2.送回风口均安装在线温湿度显示装置,发现超出限定值及时处理。

1

4

1

16

高效过滤器、FFU过滤器未作安装完整性测试或测试不符合要求

无法保证洁净室及A级区空气质量,微粒数超出标准。

影响产品质量

2

5

2

1.使用前确认并定期对H13高效过滤器进行计数器扫描检漏,维护。

2.A级区设置PAO浓度检测口,使用前确认并定期对H14FFU高效过滤器进行PAO检漏,维护。

1

5

1

17

洁净室送回风口位置设置不合理

无法保证洁净室置换气流的流速和方向,不能及时清除污染物。

1

4

1

1.洁净室采用顶送,侧下回送回风方式。

2.大面积房间顶部送风口均匀分布。

1

4

1

18

A级区气流速度、流型不能达到要求

暴露产品得不到保护,造成微粒、微生物污染,产品返工或报废

2

5

2

1.安装空气处理单元(FFU),送风量可调。

2.A级区范围安装软帘防止气流扩散。

3.定期进行气流流型检测,确认对操作面保护。

4.安装风速在线监测装置

1

5

1

19

A级洁净区系统故障、偶发事件及人为干预不能及时发现

造成微粒、微生物超出标准。

造成产品返工或报废。

2

5

2

1.安装尘粒、浮游菌等在线监测系统、报警系统。

2.QA及时检查监督运行情况

1

5

1

20

检测工具仪器仪表的精度不能满足测试要求。

工艺参数控制不准确,导致关键参数出现误差。

影响洁净区洁净度。

1

4

2

1使用前确认。

2定期校验和比对。

3进行预防性维护。

1

4

1

21

设备没有完成验证或没有通过验证

可导致污染发生

1

5

1

1自检

2采取CAPA对设备系统进行维护或更换。

3对系统设备进行风险分析采取相应措施。

1

5

1

22

检测仪器仪表不符合要求。

检测结果出现误差,结果失真。

洁净区洁净度不符合生产要求

2

4

2

1定期校验

2使用前校准

3对设备进行预防性维护保养。

1

4

1

23

状态标识、管路标识不清晰。

造成操作失误,错用混用。

1

5

1

1QA对工序、岗位进行监控。

2进行预防性维护。

3建立岗位责任制度,对员工进行培训加强员工责任意识

1

5

1

1

物料

厂区内环境质量状况差,个别时间尘粒浓度高。

造成过滤器堵塞,影响新风送风量

2

3

1

1进风风管安装管道初效过滤器。

2.定期检测大气尘浓度。

1

3

1

1

操作程序及管理

运行操作程序不当

受控环境温湿度、悬浮粒子、气流流型、压差性能不符合GMP要求

1

4

1

1QA人员进行监控。

2加强培训,提高员工质量意识,规范员工操作。

3建立岗位责任制度,对员工进行培训加强员工责任意识。

1

4

1

2

空调系统维护不当

造成机组不能正常运行,长时间停机,洁净区无法达到GMP要求的个环境参数。

2

5

2

1建立预防性维护保养制度。

并认真执行。

2加强监督检查维护保养情况,保障系统运行。

3对员工进行培训加强员工责任意识。

1

3

1

3

对洁净区、关键操作区人员数量限制不明确。

人员是最大污染源,对洁净区、关键操作区产生微粒、微生物污染

2

3

2

1加强QA过程监管。

2建立洁净区人员限制制度并有醒目标示。

3对员工进行培训加强员工洁净意识。

1

3

1

4

关键参数微粒、微生物监控趋势分析中警戒限度纠偏限度未设置或设置不合理

无法保证生产状态下动态监测的有效性。

2

4

2

1.根据趋势分析确定警戒限和纠偏限。

2.明确超标时需采取的纠偏措施。

1

4

1

5

环境监测报警制度不健全,报警与干预的情况下既定纠偏措施不明确

不能及时发现并处理现场现场环境参数不合格情况。

造成产品返工或报废

2

4

2

1制定SOP规定报警水平并确认。

2制定突发环境恶化情况的纠偏措施。

1

4

1

6

清洁消毒程序不符合要求

可导致微粒微生物污染发生。

1

4

1

1加强QA过程监管、审核操作记录。

2严格