钢烟囱内壁防腐施工方案要点Word格式文档下载.docx

《钢烟囱内壁防腐施工方案要点Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《钢烟囱内壁防腐施工方案要点Word格式文档下载.docx(8页珍藏版)》请在冰豆网上搜索。

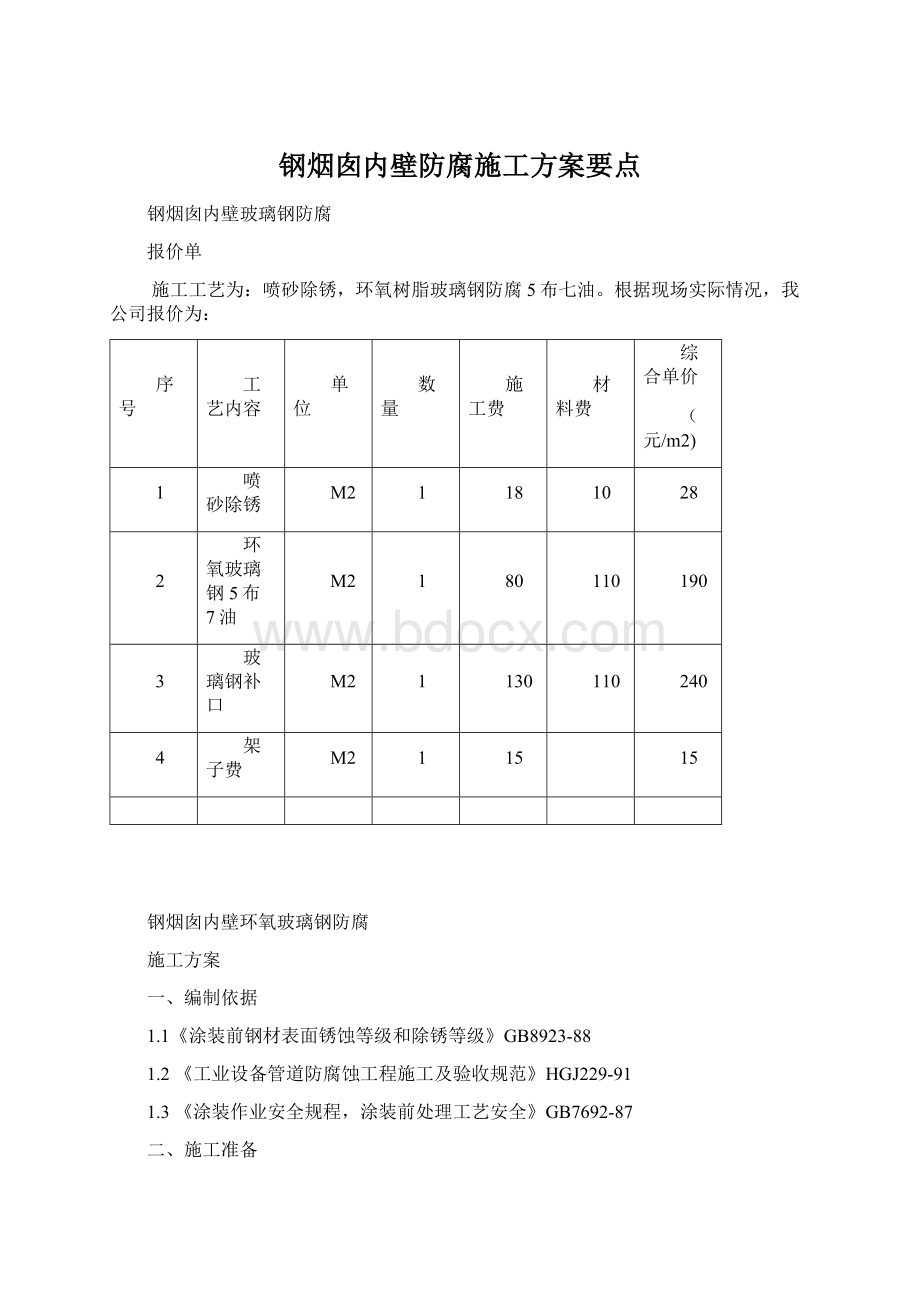

80

110

190

3

玻璃钢补口

130

240

4

架子费

15

钢烟囱内壁环氧玻璃钢防腐

施工方案

一、编制依据

1.1《涂装前钢材表面锈蚀等级和除锈等级》GB8923-88

1.2《工业设备管道防腐蚀工程施工及验收规范》HGJ229-91

1.3《涂装作业安全规程,涂装前处理工艺安全》GB7692-87

二、施工准备

2.1材料准备:

2.1.1从业主指定涂料生产厂家或经甲方同意的材料生产厂家采购能满足本工程需要的防腐材料,防腐材料应有产品合格证、产品说明书或质检报告等书面证明文件,其性能指标应能达到设计要求,本工程采用的乙烯基树脂品牌为上海华昌。

2.1.2防腐材料提前三天进场,进场后向甲方现场监理工程师递交验收报告,如果对涂料的质量有疑问,可到当地的质检部门进行抽样二次化验,鉴定合格后方准投入本工程使用。

2.1.3喷砂用的磨料含水率应小于1%。

2.2施工组织计划:

2.2.1公司委派有管理经验的副经理一名,担任项目经理,负责工程的全面工作。

2.2.2选派工作经验丰富的工程师一名,负责工程的技术工作;

2.2.3选派质量检查员和安全员格一名,负责工程的质量检查和安全工作。

2.2.4选派有实际工作经验的熟练技术工人参加施工。

具体工种及数量见下表:

工种

数量

除锈工

4人

防腐工

6人

力工

1人

其他

2.3施工机械设备的准备:

施工前运转及维护良好并能满足本工程施工的机械设备提前三天进场,本工程拟采用的施工设备及工器具见下表

本工程拟采用的施工设备及工器具一览表

设备名称

滚筒

100

铲刀

台 称

搅拌器

空气压缩机

1台

角磨机

砂罐

测厚仪

刮板

20

砂袋

30米

防尘口罩

吊板

滚筒把

三、工艺流程

基层表面处理→涂第一遍底浆→干燥12~24小时至不粘手→→涂浆并贴衬玻璃布(赶气压实)→干燥24小时→表面处理→再涂浆贴衬玻璃布至要求层数→常温干燥24小时以上→表面处理,涂刷面漆1遍(每遍干燥12~24小时→常温养护24小时以上

四、施工方法

4.1技术要求:

4.1.1钢筒预处理:

采用喷射除锈,除锈等级达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923-1998中规定的Sa2.5级。

4.1.2内壁防腐:

内壁环氧树脂玻璃钢防腐厚度达到设计要求。

4.2表面处理:

4.2.2喷砂除锈:

4.2.2.1除锈方法:

内壁均采用干式喷石英砂的方法进行除锈。

4.2.2.2除锈标准达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923-88规定的Sa2.5级。

4.2.2.3所用磨料必须干燥,不得含有油污,其含水率不应大于1%。

使用前必须过筛,磨料应全部通过10筛号,不通过45筛号,30筛号筛余量不得小于40%。

磨料堆放场地及施工现场应平整、坚实,并搭设有防雨棚或临时房等防止磨料受潮、雨淋或混入杂质的设施。

4.2.2.4喷砂施工时操作人员应穿上砂衣、砂帽等劳防物品;

操作时按照先送气再送砂的程序进行;

停止施工时开始程序的逆向顺序操作,以防止磨料一次排出量过多而降低工效或堵塞枪嘴。

当出现枪嘴堵塞,进行疏通时,可用捅条疏通或停气后打开枪嘴,但枪嘴不得朝向自己或他人。

4.2.2.5施工时压缩空气的工作压力不小于0.5-0.6Mpa,外壁除锈时,喷射距离应控制在80mm-200mm之间,喷射角度为30°

-75°

。

当遇到锈蚀程度比较严重时,可采用点喷法,喷射距离为80mm,喷射角度60°

-90°

,喷嘴最小直径6mm。

内壁除锈时,将枪头深入关内,并来回移动,以达到良好的除锈效果。

4.2.2.6压缩空气应干燥清洁,不得含有水分和油污,并经以下方法检查合格后方可使用:

将白布或白漆靶板置于压缩空气流中1min,其表面用肉眼观察应无油、水等污迹,否则不得使用。

空气过滤器的填料应定期更换,空气缓冲罐内积液应及时排放。

每次操作时,应先关上磨料控制阀,先空喷一会,以驱去可能积聚在管道内的水分。

4.2.2.7机械操作人员与喷砂操作人员要服从第三人的指挥,反应灵敏、行动迅速、敏捷。

当开机时要给喷砂人员发出开始信号,待接受信号方作好准备,并发出指令后再开机送气和砂。

4.2.2.8当喷嘴出口端的直径磨损量超过起始内径的20%时,要更换喷嘴,经回收的磨料再次使用时,其质量要达到上述条款的相关要求。

4.2.2.9无论是空气软管还是喷砂软管,在喷射施工时应尽可能顺直,若转弯过多或盘绕,必然加快软管磨损,增大压力降,影响工作效率。

4.2.2.10相对湿度大于80%,金属表面温度低于露点以上3℃时,应停止喷砂作业。

4.2.2.11喷砂结束后,经检验合格,并办理隐蔽工程记录后方可进行涂料的涂装施工。

4.3玻璃丝布粘贴:

4.3.1底漆涂刷:

基层处理合格后,尽快进行底漆涂刷,底浆应能满足对基层有良好的粘接强度,对基层无腐蚀作用。

4.3.2贴衬玻璃布

(1)贴衬玻璃布,应在底浆干燥后进行;

并及时压实赶净气泡。

(2)涂刷胶夜应与贴布同时进行,即边涂胶液,边进行贴布’每次涂刷胶液的面积应不大于贴布面积的10%.

(3)树脂胶液稠度,应满足既能浸透玻璃布,又无流淌现象为宜.

(4)玻璃布规格:

根据实际条件确定玻璃的尺寸;

厚度为0.4mm,布的幅面宽度为1m,其布的质量应符合无蜡,无矸,无捻的要求.

(5)胶液的涂刷方法,涂刷,通常使用毛刷应与贴衬的布面尽量保持垂直状态;

毛刷的倾斜角度不小于六十度.每次用毛刷蘸取少许胶液敲击布面,使玻璃布(或玻璃纤维制品)全部浸透,同时,赶出残存于布面中的气体.

(6)面漆:

面漆所用材料应与衬布胶液的材料相同,其稠度由浓依次涂刷,涂刷遍数为一遍.为了提高面漆的强度,降低收缩率,在面漆中应加入适量的充填剂。

4.4补口

4.4.1玻璃钢防腐施工时,必须两侧预留30cm焊口部位,钢筒焊接达到要求后,再进行焊口的补口防腐。

4.4.2焊口补口防腐采用吊板进行施工。

4.5吊板施工

(1)为确保施工安全,在施工时分别采用了能承受600斤重的工作绳,20mm粗的麻绳、能承受400斤重的安全绳(20mm粗的尼龙绳)、吊料绳、20mm粗的麻绳等三根绳索。

三根绳索在使用前均进行了检查、试拉,确保绳索本身质量。

工作绳一端牢固的栓在烟囱顶部,绳和顶部接触部位用软质东西垫衬,防止因绳索受磨损而断开。

工作绳的另一端帮扎在吊板的钢丝绳扣上,在人为的松动一端绳头时可向下滑动,反之则为锁死状态。

涂刷人员所背的安全带系挂在该绳索上,必须系挂牢固。

(2)安全绳一端帮扎在井架或平台靠近筒身的三角支撑上,根据涂刷平台上部或下部而定,如果帮扎在井架上,安全绳另一端帮在涂刷人员背挂的安全带(环带)上,该绳索一直处于拉直状态,随着涂刷人员的下滑,上面的配合人员及时松放绳索,确保在安全绳索有问题时,该绳索能保证涂刷人员的安全。

(3)吊料绳是用来吊挂材料的,它的一端帮在顶部固定部位上,另一端帮扎在物料筒上,配合人员根据涂刷人员的位置松放绳索,保证物料合适的高度,无论是帮扎在井架或平台一端,还是帮扎在物料筒一端,均须帮扎牢靠,防止坠物伤人。

4.6滑轮架组装

由于烟囱直径大,无法人工进行翻转,为了方便防腐施工,在钢管下方铺自调式滚轮架。

1.根据工件直径大小自动调节轮组的摆角,并能自动调心,当与焊接操作机、焊接电源配套时,可以实现工件的内外纵缝和内外环缝焊接。

2.传动噪声低、工件回转平稳,可实现圆柱形筒体的焊接、抛光、衬胶及装配等工序操作,滚轮转速应平稳、均匀。

不允许有爬行现象。

3.要有过压保护,自我保护功能,并有故障显示和存储功能,自动空气开关短路保护,可预置参数。

4.对主、从动滚轮的高度作适当的调整,也可进行锥体、分段不等径回转体的装配与焊接。

6.自调式滚轮架对滚轮转速采用数字调节和显示技术,焊接速度的设定十分直观、准确,减小工人的操作难度。

7.滚轮架的制造和装配精度应符合国标中的8级精度要求。

滚轮架应采用优质钢制造.如用焊接结构的基座,焊后必须进行消除应力热处理。

8.滚轮架必须配备可靠的导电装置,不允许焊接电流流经滚轮架的轴承。

9.筒体类工件在防轴向窜动滚轮架上焊接时,在整个焊接过程中工件的轴向窜动量应≤±

3mm。

10.滚轮架每对滚轮的中心距必须能根据筒体类工件的直径作相应的调整,保证两滚轮对简体的包角大45°

小于110°

11.配15m控制电缆,滚轮正反转开关,近控、远控开关。

12.滚轮最好是聚氨酯或舜丁橡胶材质。

设滑轮。

五、施工注意事项

5.1表面处理施工注意事项:

5.1.1施工场地应有良好的通风和防雨、防露水的设施。

5.1.3施工人员应配带必要的劳动防护用具。

以免发生人生事故。

5.1.4照明采用低压电源。

5.2涂料涂装注意事项:

5.2.1施工时的气温通常应在15℃以上,湿度应小于80%。

同时钢管表面温度应在露点以上3℃。

5.2.2施工现场应有防雨、露水和灰尘的设施。

5.2.3施工时应有良好的通风条件。

禁止一切明火,照明应采用低电压电源。

5.2.4施工用具应清洁。

每次施工完后,各种工具应清洗干净以备再用。

5.2.5应对施工人员进行安全教育配备必要的劳动保护用品和消防器材,注意施工人员的人身安全。

5.2.8每道工序施工前应对施工表面进行清扫,以确保被涂表面清洁干净。

5.2.9防腐施工全部完成后,应对涂层加以保护及养护。

5.2.10在吊装及安装时,应避免撞击、敲打,以免造成涂层的损伤或脱落。

5.2.11每节钢筒两层预留30cm焊口,等焊接合格后进行玻璃钢防腐补口。

5.3吊装注意

由于烟囱做完防腐后进行吊装,为保证因吊装钢筒变形对防腐层造成损坏,吊装时应注意钢管的弯曲度,横向弯曲不能超过5%,纵向弯曲不能超过1%。

六、质量检查

6.1基层处理:

喷砂除锈后,金属面应达到GB/T8923-88《涂装前钢材表面锈蚀等级和除锈等级》中规定的Sa2.5级。

即:

除锈后,管道表面无可见的油脂、锈皮、松疏的氧化皮、浮锈等杂,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

6.2涂料涂层:

6.2.1内壁玻璃钢防腐厚度均匀,无漏涂现象。

6.2.2厚度检查:

涂厚度应均匀,其层数和厚度应符合设计要求,用磁性测厚仪进行检测,任何部位的厚度都不应小于设计规定的厚度。

七、安全施工措施

7.1建立安全保证体系:

项目经理

技术负责人专职安全员

作业班组

7.2建立安全体系,加强安全教育,提高现场施工人员的安全意识。

强化“四不伤害”(不伤害他人、不伤害自己、不被他人伤害、保护他人不被伤害)、“三不放过”(事故原因不清不放过、群众和责任人没有受到教育不放过、没有防范措施不放过)的安全理念。

7.3所有的电器设备必须接地,照明灯是及开关应选用防爆型,电压不得高于24V,灯线必须有皮线,不得漏电。

一切电气工具使用后或不操作时必须关闭电器开关,切断电源。

7.4喷砂施工时,禁止枪口对人。

定期检查枪头的磨损程度,当磨损达到一定程度时,要及时更换枪头。

7.5刷圆管时,用垫块将两端塞牢,防止被涂物滚动而轧伤人员。

7.6从事防腐蚀工程的操作人员,应采取下列劳动保护措施:

配备必要时劳动保护用品、工作用品,如工作服、鞋、手套、帽、防尘防毒口罩、防护面具、毛巾、肥皂等。

7.7食物饮料不得带入施工现场,更不得在现场进餐,下班后应洗漱更衣后可离开施工现场。

7.8配料时,配料人员要做好防毒措施。

7.9施工现场严禁烟火,同时不得敲击管道,雷雨天气不得施工。

7.10材料应存放在指定地点,不得与其它材料混放。

八、施工工期

工程工期为30日历日

时间

项目

6

9

12

21

24

27

30

施工准备

基层处理

内壁底漆1道

缠5层布

刷面漆1道

补口

工程进度网络图