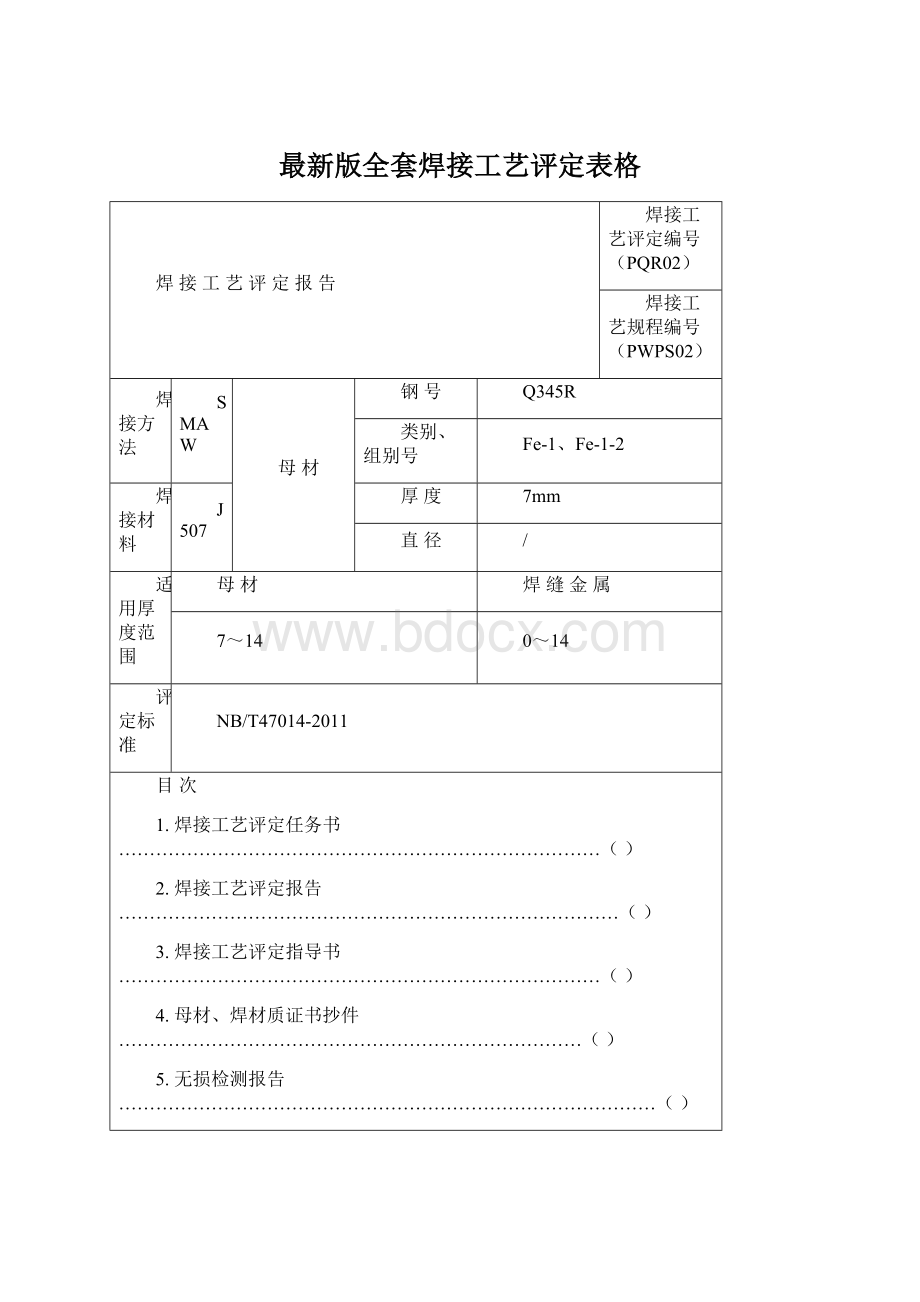

最新版全套焊接工艺评定表格Word文件下载.docx

《最新版全套焊接工艺评定表格Word文件下载.docx》由会员分享,可在线阅读,更多相关《最新版全套焊接工艺评定表格Word文件下载.docx(19页珍藏版)》请在冰豆网上搜索。

接头形式简图:

GB713-2008,Q345R

500×

150

评定类型

板—板对接

保护气体

焊接位置

平焊

预热

焊后热处理

SR

清根方法

碳弧气刨

层

焊接

方法

焊材

牌号

规格

电流种类及极性

电流(A)

电压(V)

焊接速度(cm/min)

线能量(kj/cm)

钨极直径

喷嘴

直径

1/1

φ3.2

DC-

80-100

20-24

6.1-10

≤23.6

1/2

φ4.0

160-180

24-26

11.8-13

≤23.8

1/3

80-140

9-13

≤22.4

检验项目、评定指标及试样数量

检验项目

试样数量

(件)

试验方法

合格指标

备注

外观检查

1件

目检

6.4.1.2

无裂纹

无损检测

射线

JB4730.2-2005

超声

渗透

磁粉

拉伸试验

■常温

2个

GB/T228-2002

6.4.1.5

Rm≥510MPa

□高温

弯曲试验

■面弯

GB/T2653-2008

6.4.1.6

弯曲外表面和侧面不得有大于3mm长的缺欠

■背弯

□侧弯

冲击试验

■焊缝

3个

GB/T229-2007

6.4.1.7

各区冲击功平均值不得<12J,至多一个试样低于规定值的70%

5×

10×

55

■热影响区

硬度检验

宏观金相检验

腐蚀试验

注:

试样避开焊接缺陷取样。

预焊接工艺规程

Q/CKD/D026-2009共2页第1页

单位名称:

有限公司

预焊接工艺规程编号:

PWPS02日期:

2011.12.18焊接工艺评定报告编号:

PQR02

焊接方法:

SMAW机械化程度(手工、半自功、自动):

手工

焊接接头:

坡口形式:

V

衬垫(材料及规格)/

其他1:

焊前应将坡口表面及两则20㎜

内的水、锈等有害杂质清除干净。

2:

焊条,接规定进行烘烤。

3:

坡口面为焊接正面

简图:

(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

试件尺寸:

300×

7双面焊,正面焊2层,背面清根焊1层

母材:

类别号Fe-1组别号Fe-1-2与类别号Fe-1组别号Fe-1-2相焊及

标准号GB713-2008钢号 Q345R与标准号GB713-2008钢号Q345R相焊

厚度范围:

对接焊缝6-14mm角焊缝不限

管子直径、厚度范围:

对接焊缝/角焊缝/

焊缝金属厚度范围:

对接焊缝0-14mm角焊缝不限

其他:

/

填充金属:

焊材类别

FeT-1-2

焊材标准

GB/T5117-1995

填充金属尺寸

Φ3.2mm、φ4.0mm

焊材型号

E5015

焊材牌号

填充金属类别

焊条

其他

耐蚀堆焊金属化学成分(%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其他:

对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程

Q/CKD/D026-2009共2页第2页

焊接位置:

对接焊缝的位置平焊

焊接方向:

(向上、向下)/

角焊缝位置不限

焊后热处理:

温度范围(℃)620±

20

保温时间(h)3

预热:

预热(℃)(允许最低值)/

层间温度(℃)(允许最高值)200

保持预热时间/

加热方式/

保护气体:

气体种类混合比流量(L/min)

保护气///

尾部保护气///

背面保护气///

电特性:

电流种类:

直流极性:

反接

焊接电流范围(A):

见下表电弧电压(V):

见下表

(按所焊位置和厚度,分别列出电流电压范围,记入下表)

焊道/焊层

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm)

极性

钨极类型及直径:

/喷嘴直径(mm):

/

熔滴过渡形式:

/焊丝送进速度(cm/min):

技术措施:

摆动焊或不摆动焊:

/摆动参数:

焊前清理和层间清理:

角向磨光机打磨背面清根方法:

碳弧气刨

单道焊或多道焊(每面):

多道单丝焊或多丝焊:

导电嘴至工件距离(mm):

/锤击:

编制

审核

批准

焊接工艺评定报告

Q/CKD/D027-2009共3页第1页

有限公司

焊接工艺评定报告编号:

PQR02预焊接工艺规程编号:

PWPS02

SMAW机械化程度(手工,半自动,自动):

接头简图(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度):

双面焊,正面焊2层,背面清根焊1层,试件尺寸:

7㎜

材料标准:

GB713—2008

钢号.:

Q345R

类、组别号:

Fe-1、Fe-1-2与类、组别号:

Fe-1、Fe-1-2相焊

厚度:

7mm

直径:

(附热处理记录曲线,编号:

热处理温度(℃):

620±

保温时间(h):

3

填充金属:

焊材标准:

GB/T5117-1995

焊材牌号:

J507

焊材规格:

φ3.2㎜φ4.0㎜

焊缝金属厚度:

(附焊评施焊记录)

直流

极性:

钨极尺寸:

焊接电流(A):

100-180

电弧电压(V):

24-26

最大线能量:

24.8KJ/cm

对接焊缝位置:

平焊方向(向上,向下)

角焊缝位置:

/方向(向上,向下)

焊接速度(cm/min):

5.8~11.5

摆动或不摆动:

不摆动

摆动参数:

多道焊或单道焊(每面):

多道

多丝焊或单丝焊:

预热温度(℃):

层间温度(℃):

≤200

共3页第2页

拉伸试验:

试验报告编号:

试样编号

试样宽度(mm)

试样厚度(mm)

横截面积(mm2)

断裂载菏(kN)

抗拉强度(MPa)

断裂部位和特征

02-1

25.05

7.20

180.36

95.50

529.50

断于焊缝

02-2

25.10

180.72

528.44

断后距焊缝边

缘6㎜

弯曲试验:

试样类型

试样厚度(mm)

弯心直径(mm)

弯曲角度(o)

试验结果

02-3

面弯

7.00

28.00

180

合格

02-4

02-5

背弯

02-6

冲击试验:

试样尺寸

缺口类型

缺口位置

试验温度(℃)

冲击吸收功(J)

02-7

焊缝正中

23

50

Q345R,δ7,SR

02-8

51

02-9

52

02-10

热影响区

35

02-11

02-12

Q/CKD/D027-2009共3页第3页

金相检验(角焊缝):

根部(焊透、未焊透):

/焊缝(熔合、未熔合):

/

焊缝、热影响(有裂纹、无裂纹):

检验截面

I

II

IV

焊脚差(mm)

无损检验:

RT:

无裂纹(报告编号:

RT/PQR02)UT:

MT:

/PT:

耐蚀堆焊金属化学成分(重量%):

分析表面或取样开始表面至熔合线的距离(mm):

附加说明:

/

结论:

本评定按NB/T47014规定焊接试件、检验试件、测定性能,确认试验记录正确,评定结果:

合格

焊工

姓名

杨贵

代号

02

施焊日期

2010-3-10

第三方检验

Q/ZKD/D103-2009

焊接工艺评定试验施焊记录表

预焊接工艺规程编号.

焊接工艺评定报告编号

钢印

检验员

冯理如

记录者

郑学建

母材

名称

钢号.

尺寸,mm

炉批号

材质证明书编号

钢板

150×

7-2

9447173A71747

B10-9

焊材

牌号/型号

尺寸,mm

烘干(℃/h)

J507(E5015)

094296

350/1

H10-14

094455

H10-16

施焊技术

双面焊,多道

预热温度

层间温度

≤200℃

后热处理

脉冲频率

脉宽比,%

电流(A)

1

100

22-24

5.8

≤24.8

2

Φ4.0

11.5

≤24.4

3

140

8.5

≤23.7

Q/ZKD/D104-2009

外观和无损检测记录表

焊评编号

焊评报告编号

母材/规格

Q345R/δ7mm

焊材/规格

J507φ3.2/φ4.0

表面裂痕

无

单面焊根部未焊透

表面气孔

单面焊根部未熔合

弧坑

单面焊根部凹陷

咬边

焊缝宽度

正:

15~16;

背:

14~15

焊缝余高

2.0~2.5;

背:

2.0~2.5

焊脚差

检验员:

冯理如2011年12月10日审核人:

王仪林2011年12月10日

RT无损检测□XT□YT检测报告编号:

RT/PQR02

检测标准

片号

等级

结果

02A1

Ⅰ

02A2

备注:

检测者:

罗敏2011年12月11日审核人:

文华2011年12月11日

□MT□PT□UT检测报告编号:

检测部位

结果

检测部位

年月日审核人:

年月日

铁素体含量:

测量标准:

铁素体测量仪:

YearmonthdateExamed:

yearmonthdate

Q/ZKD/D105-2009

力学性能检测记录表

焊评编号(PQRNo.)

试验标准号:

_GB/T228-2002____试验报告编号:

_______PQR02_________

试样号

取样

位置

试样

试验温度(℃)

横载面积

(mm2)

断裂载荷

(KN)

Rm

(MPa)

断裂特点和部位

宽度

厚度

529.50

δ7,SR

2010.4.16

528.44

断后距焊缝边缘6㎜

_GB/T232-1999_____试验报告编号:

_______PQR02__________

试样型式

试样厚度a(mm)

弯曲直径

D=a(mm)

弯曲角(o)

弯曲结果

线状缺陷2㎜

未见缺陷

_GB/T229-2007__________试验报告编号:

冲击吸收功KV2(J)

∨

50.00

51.00

52.00

35.00

热处理检验报告

表码号:

Q/CKD/D035-2009产品名称:

产品编号:

部件

图号

热处理

方式

炉次号

试板热处理

状态

热处理工艺要求

评定试板

焊后消除应力

□同炉热处理

□无试板

入炉温度

(℃)

升温速度

(℃/h)

保温温度

保温时间

(h)

降温速度

冷却方式

及时间

出炉温度

常温

≤150

620±

20

≤200

随炉冷却后空冷

200

实际热处理温度—时间记录曲线

附:

热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

■合格□不合格

审核人:

李平检查员:

李洲2011年3月22日