中空玻璃胶常识和几个重点概念Word文件下载.docx

《中空玻璃胶常识和几个重点概念Word文件下载.docx》由会员分享,可在线阅读,更多相关《中空玻璃胶常识和几个重点概念Word文件下载.docx(21页珍藏版)》请在冰豆网上搜索。

无雾

7

水蒸气透过率,g/m2·

d

≤1.1

8

热失重,%

≤0.5

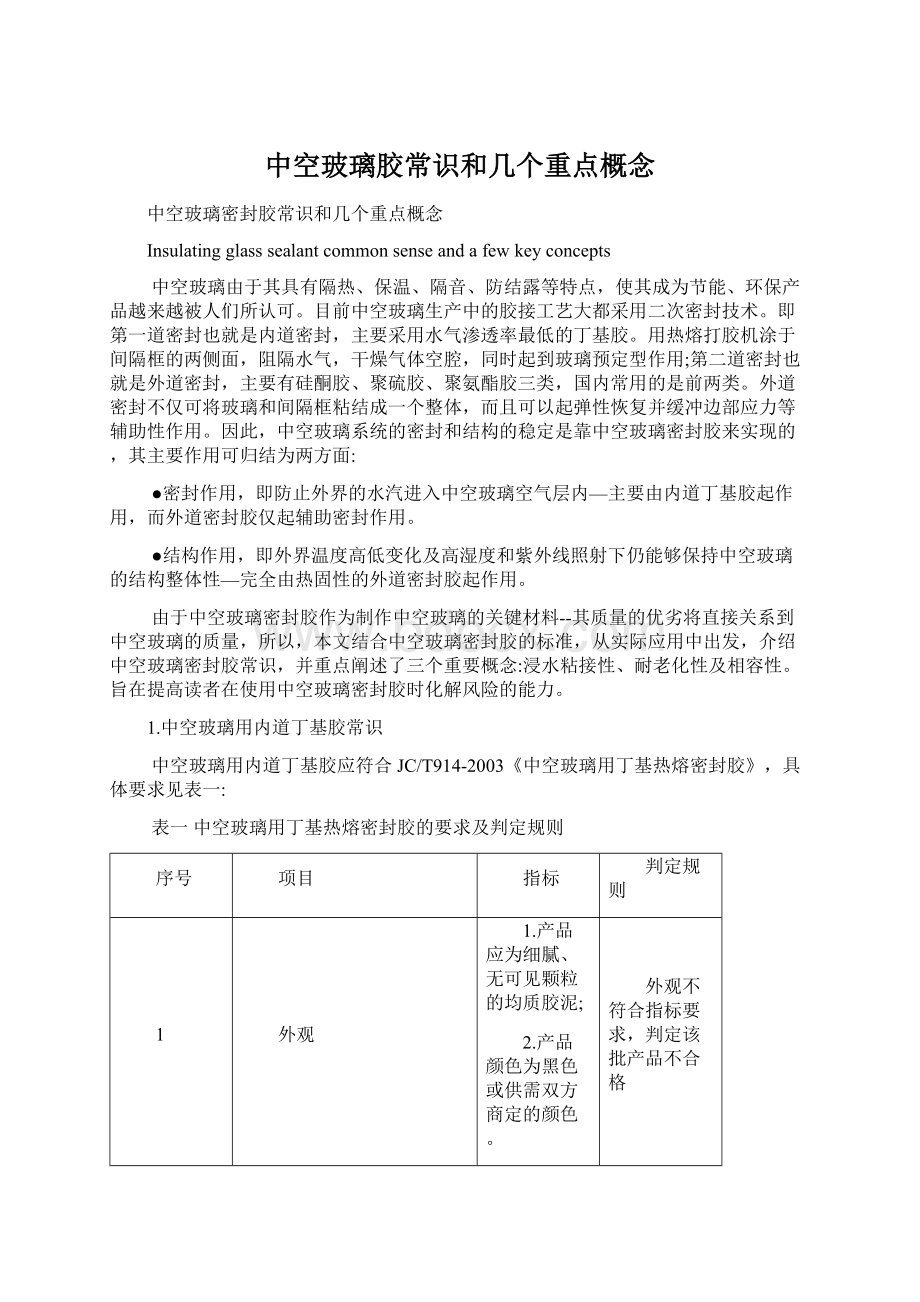

1.1外观质量

从表一的判定规则可看出,该标准对内道丁基胶的外观质量要求非常的严格,不论胶的其它质量如何,只要目测内道丁基胶的外观,则可直接判定。

但笔者对国内多个品牌内道丁基胶进行检测,发现其外观质量令人堪忧,目测丁基胶内或布满了明显的颗粒或拉扯时出现间断的不均匀的胶泥,完全不符合外观指标的第1条要求。

使用这种劣质的丁基胶,是很难保证中空玻璃的气密性和丁基胶胶条在铝间隔条上徐布均匀性的。

1.2针入度

此项指标表征产品在室温的软硬程度和高温下的热熔性能及流变性能,用于检验产品在实际应用中的施徐工艺性。

常温值(25℃)表征密封胶在工作时的状态,不能太大也不能太小:

过大一方面影响对玻璃和间隔条粘合,另一方面使中空玻璃制作过程中的合片不易压合,同时,当环境温度较低时,丁基胶过硬,应力易集中造成丁基胶开裂;

过小则易流淌,夏天温度高时,温度高,丁基胶受热处于熔融状态下,玻璃错位滑移会造成密封失败,严重者流入中空玻璃间隔层内,从而影响中空玻璃的质量。

高温值(130℃)则表征密封胶在施工时的状态,同样不能太大也不能太小:

过大易流淌影响挤出成条;

过小一方面要提高挤出温度(或提高挤出压力)同时影响对铝条的粘合,然而,丁基胶的徐布温度不能无限大的提高,一般密封胶说明书中要求徐布温度不能超过160℃,否则胶会焦烧;

另一方面,有可能在高速(如≥30m/min)丁基胶徐布机上无法使用——涂不出胶(表现为铝条上不粘有胶)或涂出胶不均匀,铝条上的胶一段一段的。

以笔者之见,在JC/T914-2003《中空玻璃用丁基热熔密封胶》标准中对130℃时针入度值的上限值的限定为330也不妥:

目前市场上较为先进的丁基胶涂布机的涂布速度很快(可提高工作效率),约在30-35m/min之间,如果丁基胶130℃时针入度值卡在230330之间,因出胶量太低,则没法在这种先进的设备上使用,而市场上在该种机型上使用的丁基胶经检测其针入度值都大于350,130℃时针入度值不满足JC/T914-2003《中空玻璃用丁基热熔密封胶》标准的要求,其它指标符合要求,但它却是适用的,符合施徐工艺。

1.3剪切强度

此项指标表征产品的力学性能,主要考察产品对基材(玻璃、铝及不锈钢等)的粘接力的大小,是检测密封胶质量的主要指标。

1.4紫外线照射发雾性和热失重

紫外线照射发雾性和热失重分别用于考核密封胶的耐老化能力和耐热老化性的指标。

丁基胶经紫外线照射出现发雾或经加热(130℃/50h)热失重不合格,则说明丁基胶中含有挥发性的低分子物质。

如果建筑物上使用了由这种丁基密封胶制成的中空玻璃且所选择的干燥剂又没有吸附这些低分子物质能力的3A分子筛,由于长时间的阳光照射(热和紫外线共同作用),丁基密封胶中的低分子物质逐渐挥发出来,会在玻璃内表面形成一层妨碍透视的油膜,影响使用效果。

1.5水蒸气透过率

此项指标是表征产品的气密性,是确保中空玻璃寿命的重要技术指标之一。

一般认为,与外道密封胶相比,内道丁基胶对中空玻璃的密封寿命的影响占80%。

如果使用了水蒸气透过率不合格的丁基胶,用该种丁基胶制成的中空玻璃,没法通过GB/T11944-2002《中空玻璃》标准中的高温高湿耐久试验:

中空玻璃样品在湿度>

95%,温度在(25±

3)℃~(55±

3)℃之间有规律的变化并进行224次循环。

由于湿度较大,密封胶的水气透过率应较低,否则中空玻璃空气层内有水凝现象。

2中空玻璃用外道密封胶常识

本文介绍的中空玻璃用外道密封胶主要指国内常用硅酮类或聚硫类。

其应符合JC/T486-2001《中空玻璃用弹性密封胶》标准中的要求,具体见表二:

表二中空玻璃用弹性密封胶的要求及判定规则

技术指标

PS类

SR类

20HM

12.5E

25HM

1.产品不应有粗粒、结块和结皮,无不易迅速均匀分散的析出物。

2.双组份产品,两组份应有明显的差别。

密度,g/cm3

A组份

B组份

0.1

粘度(25℃时)Pa·

s

10%

挤出性(仅单组份),s

≤10

适用期,min

≥30

表干时间,h

≤2

下垂度

垂直放置

水平放置

≤3mm

不变形

弹性恢复率,%

≥60

≥40

≥80

9

拉伸模量,MPa

23℃

-20℃

>

0.4

或

0.6

\

0。

10

热压·

冷拉后粘结性

位移,%

±

20

12.5

25

破坏性质

无破坏

11

热空气一水循环后定伸粘结性

伸长率,%

60

100

l2

紫外线辐照一水循环后定伸粘结性

13

水蒸气渗透率,g/m2·

≤15

14

紫外线辐照发雾性(仅用于单道密封时)

无雾

判

定

规

则

1.外观质量不符合规定,则判定该批产品不合格;

2.除外观外,其余检验结果有两项或两项以上不符合规定时,判定该批产品为不合格;

仅有一项不符合规定时,可在同批产品中重新抽样进行单项复验,如该项仍不合格,则判定该批产品不合格。

2.1外观质量

从表二的判定规则可以看出,该标准对中空玻璃用外道密封胶的外观质量要求也是非常的严格的。

表三从色泽、细度、气味、气泡、粗粒、结块、结皮、聚集态和有无析出物对市售中空玻璃用硅酮密封胶进行外观质量优劣判定,并进行分析说明。

表三市售中空玻璃用硅酮密封胶外观质量及其分析

质量

优

劣

分析说明

色泽

A为乳白色的细

腻均匀膏状物;

B黑色膏状物

A白中发灰或白中发黄的膏状物

B黑色稀油物或水样物

1.如果硅酮胶的色泽不正常或散发出哪怕少许的机油味,要谨慎其与丁基胶的相容性;

2.A、B两组份粘度悬殊大,由于B难以混入A中,易造成A/B混胶不均匀。

气

味

A无味

B味轻

A机油味

B味重

细

度

≤35μm

≥35μm

1.目测密封胶的外观,是很难判定胶的细度大小的,需要借助专门的测试仪器来检验。

细度过大,一方面要关注胶与基材粘附力及粘附性,另一方面要关注胶是否有分层不均匀现象。

泡

无气泡

大量气泡

1.固化后胶层内气泡较多,影响密封胶与基材之间的粘结强度,同时,在间隔层内外压差或湿度差的作用下,空气中的水分极易通过胶层中的气孔进入间隔层使中空玻璃露点升高,中空玻璃过早失效;

2.固化胶表面不光滑,有疙瘩现象。

粗

粒

无粗粒、结块或结

皮

粗粒、结块、结皮或

其它机械杂质

1.容易堵塞打胶机;

2.密封胶的气密性及与基材的粘结强度受到影响;

3.固化胶表面不光滑,有疙瘩现象。

聚集态

无聚集态

大量聚集态

2.A/B混合易造成分散不均匀,从而影响密封胶与基材的粘结强度。

析出物

无油状析出物

有不易分散均匀的

析出物

1.是否过了保质期或密封胶在保质期内但自身稳定性不好;

2.固化速度、密封胶与基材的粘结强度收到影响。

2.2施工工艺性

施工工艺性能主要从粘度、挤出性、适用期、表干时间、下垂度等指标进行判定。

但施工工艺性能受实际工作环境的温度、湿度和A/B配合比例影响较大。

表四市售中空玻璃用弹性密封胶施工工艺性能

施工工艺性能

粘度,万cs

25±

太低:

不易施徐操作、易下垂变形、混胶易裹进气泡

太高:

出胶慢、混胶难且不均匀、粘附性差、冬季施工不利

A/B粘度悬殊大:

B难进入A中混均匀

挤出性(仅单组份)

易挤出

难挤出,甚至不能挤出

适用期

适中

过快:

易堵塞胶枪、密封胶修整时间短

太慢:

生产效率低

表干时间

初期固化慢后期固化快

太短:

不利于密封胶对基材的浸润粘附、适用期短、中空玻璃生产车间温湿度不符合要求

太长:

生产效率低、固化不完全、A/B比例不正常、混胶不均匀、已过保质期

下

垂

0mm

≥2mm:

接缝中的密封胶尺寸难于保障

水平放置

不变形

轻微变形、变形严重:

2.3力学性能

表五几个力学性能术语的定义

术语

定义

拉伸模量

拉伸至一定伸长率下的应力大小,表征材料抵抗变形能力的大小,模量愈大,愈不容易变形,材料刚性愈大。

拉伸强度

密封材料在拉伸至断裂过程中的单位面积上能够承受最大的力

硬度

弹性密封材料抵抗外力压入的能力,相对表征材料的模量

弹性恢复率

密封材料在释去所施加引起的变形的外力后,恢复原来形状和尺寸的能力

断裂伸长率

密封材料在拉断时的伸长率,其值用伸长增量与原长之比的百分数表示

最大位伸强度时的伸长率

密封材料在拉伸至断裂过程中承受最大应力时的伸长率

位移能力

接缝发生位移时,密封材料保持有效密封的能力

表六市售中空玻璃用弹性密封胶力学性能

JC/T486-2001

标准技术要求

产品分类

产品

模量分级

高模量级

弹性级

RT=(23±

2)℃

RH=(50±

5)%

分级

位移能力分级

≥60%

≥40%

≥80%

拉伸模量

≥0.4

≥0.6

力学性能差的主要表现

1.硬度大,位移能力差;

2.模量大,弹性恢复率小,伸长率低;

3.耐老化性能差,尤其是聚硫类中空玻璃密封胶;

4.对基材破坏为粘结破坏(包括室温放置、热空气-水循环后和紫外线辐照-水浸后);

5.拉伸强度小,尤其是浸水后的拉伸强度明显降低。

GB/T11944-2002《中空玻璃》标准中通过密封试验(真空箱试验)来测试中空玻璃密封胶的软硬程度以及是否存在泄露,由于中空玻璃间隔层内压力大于真空箱内压力,中空玻璃密封胶的厚度会向外增长,用该方法测量样品厚度增长程度及变形的稳定程度来总判定用这种密封胶制作的中空玻璃的密封性能。

如果中空玻璃密封胶过硬,位移能力差,用这种密封胶制作的中空玻璃在真空状态下难以适应压差的变化发生相应的变形而密封失效。

外道密封胶是将组成中空玻璃的各个元件有效的粘结成一个整体,保持中空玻璃结构的稳定。

它必须具备以下性能:

一是较强的粘结性能和机械性能,通过保持一定的强度,避免由于中空玻璃的动静荷载作用产生过量的位移,使内道密封胶能够完成阻隔水气的功能。

二是良好的弹性,当因动荷载引起变形后,应能够恢复初始状态。

JC/T486-2001《中空玻璃用弹性密封胶》标准中正是通过弹性恢复率和拉伸模量来检验密封胶上述性能的。

但目前国内市售中空玻璃用弹性密封胶大多数属弹性级的模量,甚至当试件还末拉伸至40%时,试件就已发生破坏了。

JC/T486-2001《中空玻璃用弹性密封胶》标准通过紫外线辐照发雾性来考核单道密封用密封胶的耐紫外线老化性能,在GB/T11944--2002《中空玻璃》标准中也通过紫外线辐照试验来考核密封胶的耐紫外线老化能力。

标准规定,中空玻璃样品经300W紫外灯连续照射168h后,在23±

2℃的温度下存放一周,中空玻璃内表面不得有结雾和有污染的痕迹,密封胶经紫外线照射后应无明显变形和错位。

该性能指标不合格,其中原因之一是使用聚硫胶单道密封并使用3A或4A分子筛干燥剂制作的中空玻璃上。

密封胶中含有挥发性的低分子物而干燥剂又没有吸附这些物质的能力造成的。

正如前所述,如果建筑物上使用了这样的中空玻璃,由于长时间的阳光照射,密封胶中的挥发性溶剂逐渐挥发出来,会在玻璃内表面形成一层妨碍透视的油膜,影响使用效果。

JC/T486-2001《中空玻璃用弹性密封胶》标准通过热压·

冷拉后粘结性、热空气-水循环后定伸粘结性、紫外线辐照-水浸后定伸粘结性来综合检测密封胶的耐老化性能。

用此密封胶制作的中空玻璃相应地在GB/T11944-2002《中空玻璃》标准中用高温高湿耐久试验、气候循环耐久性试验分别测试密封胶的粘结力、水气透过率和耐户外自然条件(模拟户外自然条件一年中的四季气候-冷、热、风、雨)的能力。

3.简述三个重点概念

3.1浸水粘结性

用实际使用的密封胶与实际基材粘结制成“工字型”试件(如图一),试件在标准条件下放置14天(双组份),取一组试件(共5个)浸入温度为(23±

2)℃的蒸馏水中,保持7天后取出并在10分钟内将试件置入拉力试验机夹具内以5mm/min的速度拉伸至试件破裂为止。

记录每个试件的拉伸粘结强度和粘结破坏面积。

该试验用于考核密封胶与基材的浸水后粘结强度和粘结性是否发生变化及变化多少。

笔者曾经从用户处取回某国外知名品牌双组份硅酮结构胶,此胶标准条件(23±

2℃,50±

5%)下的拉伸粘结强度和粘结破坏面积均比较优异。

但经浸水试验后,无一例外的均表现为粘结破坏。

检测结果见表七。

图一“工字型”拉伸粘结试件

表七某国外知名品牌双组份硅酮结构胶拉伸粘结性检验结果

标准规定

检验结果

单项评定

拉

伸

粘

结

性

标准条件

拉伸粘结强度,MPa

≥0.60

1.024

合格

粘结破坏面积,%

≤5

90℃

≥0.45

0.843

-30℃

1.825

不合格

32

浸水后

0.847

水-紫外线光照后

0.324

99

水分子渗透至中空玻璃外道密封胶中,会解吸密封胶与基材界面上的密封胶,并在界面上形成水分子组成的弱界面层,从而导致强度下降和粘结破坏。

密封胶的水解稳定性取决于其化学结构,所用的固化剂类型和总量,以及密封胶的柔韧性等。

然而真正将玻璃安装到窗上以后,水是基本上不能接触到玻璃的端部的,那么为什么还有的中空玻璃外道密封胶粘结会失效呢?

这主要是水气的穿透作用,水气分子的颗粒度很小,仅仅几个纳米,且由于水蒸汽的渗透速度比水分子快,因此,密封胶在潮湿空气中比浸泡在水中的强度下降和粘结破坏得更快。

所以,单从标准条件下来检测密封胶与基材的粘结性是不够的,而实际运用中,很多中空玻璃生产厂家恰恰仅凭此来验证密封胶是否与基材粘结了以及密封胶拉伸粘结力大小。

更有甚者,不管密封胶是否与实际基材粘结,就直接使用上了。

笔者曾经接触过这么一个案例,国内某中等城市一座投入使用不足半年的20层政务办公大楼,其中约有100多块双钢、镀膜、弧状的幕墙中空玻璃的外道密封胶与玻璃出现完全不粘结。

据中空玻璃生产厂家介绍,此座大楼的所有中空玻璃生产均采用了华亚的硅酮密封胶。

中空玻璃生产厂家、门窗厂与华亚技术服务人员亲临事故现场进行采样,取合格的中空玻璃和不合格的中空玻璃的外道密封胶分别进行现场燃烧试验:

不合格的外道密封胶燃烧时出现蓝紫色火焰,外层砖红色,而合格的外道密封胶燃烧时出现白烟,亮白色火焰。

华亚技术员立即断定,这两种胶不是同一类型的胶,在场的人员也认同这种断定。

后经中空玻璃公司查证,出现问题的的确不是用华亚的硅酮胶做的,而是后来该公司补片时采用国内某品牌聚硫胶做的(幕墙中空玻璃不能用聚硫胶,只能用硅酮胶),而且使用该胶前也没有做粘结性试验。

表八不同橡胶的燃烧特征[1]

橡胶名称

燃烧特征

燃烧性

自熄性

火焰特征

残渣与气味

硅酮橡胶

中等

有

白烟,亮白色火焰

白色残渣

聚硫橡胶

易

无

蓝紫色火焰,外层砖红色

H2S,SO2气味

酯型聚氨酯橡胶

火焰根部呈蓝色,冒泡

无烟,淌流,有酯的香味

醚型聚氨酯橡胶

无烟,淌流

丁基橡胶

黄色火焰,发黑烟

熔化消滴,起泡

聚异丁烯橡胶

3.2耐老化性

中空玻璃安装在建筑外墙上,将承受振动、风压、日照、雨雪、高低温度及大气压力的交变循环作用,必然拉动中空玻璃单元件的胶粘接缝位移,增大中空玻璃间隔层内气压同大气压的压差,加速湿气的渗透。

据报道,温度每波动10℃,接缝渗透率大约增加一倍;

接缝胶层还要经受日光、风雨、冰雪、盐雾及清洗剂等腐蚀介质的侵蚀,促使密封胶层逐渐老化,力学性能下降,出现软化、龟裂、粉化裂纹甚至脱胶。

因此,由于动静载荷组合作用和环境物理一化学因素引起的胶老化所导致的粘结逐渐损耗,外道密封胶粘结能力的大量丧失导致水渗到裂缝里,结果使水与丁基胶直接接触。

因此,影响中空玻璃的密封寿命关键是密封胶的耐老化性能。

目前,国外的中空玻璃加工,第二道密封采用聚硫密封胶的越来越少,而采用硅酮密封胶的越来越多。

这一方面是因为聚硫橡胶的生产对环境污染比较严重,导致性能好的聚硫密封胶原料价格较高;

另一方面是因为硅酮密封胶具有优异的耐高低温和耐气候老化性能,大大延长了中空玻璃的使用寿命。

硅酮中空玻璃密封胶的主要原材料为a,w_二羟基聚二甲基硅氧烷,其分子结构式为:

主链由Si-0链节所组成,-Si一上两甲基(CH3-)可以围绕Si-0键自由旋转,所以该聚合物分子具有较大的柔顺性和具有较低的玻璃化转变温度,因此,硅酮类密封胶耐低温性能佳;

从Si-0键的键能大小看,其键能为460.5KJ/mol,这个键能明显高于聚硫胶中C-S键的289KJ/mol和S-S键的264KJ/mol,硅酮胶的Si-O-Si键属于高能键,致使其具有优异的耐高温性能。

又由于a,w_二羟基聚二甲基硅氧烷,主链中无不饱和链及弱键,加之Si-O-Si对臭氧、紫外线等作用十分稳定,因此具有优良的耐候性。

而聚硫胶在长期使用中易受分之子链中不稳定的二硫键(S-S)的影响,由于主链S-S键或C-S键的断裂,导致大分子链赋予聚合物的许多优良性能的基础丧失,于是出现一系列的老化现象,胶层在户外长期暴露时出现压缩和伸长永久变形逐渐增大,硫化物逐渐变硬,弹性下降和表面出现龟裂、粘结力和粘结性的大量丧失等现象。

因此,聚硫胶的抗老化性能(耐候性)、耐高低温性能不如硅酮胶(见表九和表十),是其使用寿命短的根本原因。

表九中空玻璃用弹性密封胶结构、性能比较

编

号

品种结构、性能

硅酮胶

聚硫胶

主要原料结构

化学键、键能KJ/mol

Si-O-Si(460.5)

Si-C(318.2)

S-S(264)

C-S(289)

耐低温

-60℃

-40℃

耐高温

180℃长期使用

120℃

耐紫外线

优秀

良

表十中空玻璃密封胶性能比较[1]

品种

%

弹性

恢复率

耐臭氧

热老化

预期寿命

聚异丁烯胶

7.5

很好

20年以上

单组份聚硫

一般

开裂

10年

双组份聚硫

好

变韧

20年

单组份聚氨酯

50

双组份聚氨酯

极好

单/双组份硅酮

30年

从双道密封系统的P1测试也可论证用硅酮胶做外道密封胶比用聚硫胶或聚氨酯密封寿命长,倘若插角做涂胶处理,则密封寿命是聚硫胶或聚氨酯的二倍还要高。

表十一双道密封系统的P1测试[2]

常规双道密封中空玻璃类型

密封寿命(美国Pl检测)

铝间隔条、聚异丁烯/聚硫胶

12~18周

铝间隔条、聚异丁烯/聚氨酯

铝间隔条、聚异丁烯/硅酮胶、插角未做涂胶处理

15~20周

铝间隔条、聚异丁烯/硅酮胶、插角做涂胶处理

40周以上

备注

Pl检测为美国材料协会对中空玻璃最严格的检测。

它是检测中空玻璃密封寿命的一种加速老化试验。

试验条件为:

高温1400F(60℃)、连续的水喷淋(r.h.100%)和每平方厘米2500微瓦的紫外线照射,直至测试到样品的密封失效。

该试验结果通过的每一周寿命摸拟自然界中的中空玻璃的一年寿命。

聚硫胶的耐老化性差导致中空玻璃的密封寿命短已得到同行业的共识,但同是硅酮中空玻璃密封胶其耐老化性能就一样吗?

最近市场上出现多家价格较低(约5000元/组,共计209L)的硅酮中空玻璃密封胶,用这些密封胶与丁基胶直接接触做相容性试