泡沫沥青冷再生施工技术指导意见仅参考Word文档格式.docx

《泡沫沥青冷再生施工技术指导意见仅参考Word文档格式.docx》由会员分享,可在线阅读,更多相关《泡沫沥青冷再生施工技术指导意见仅参考Word文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

石屑是指通过4.75mm或2.36mm的筛下部分。

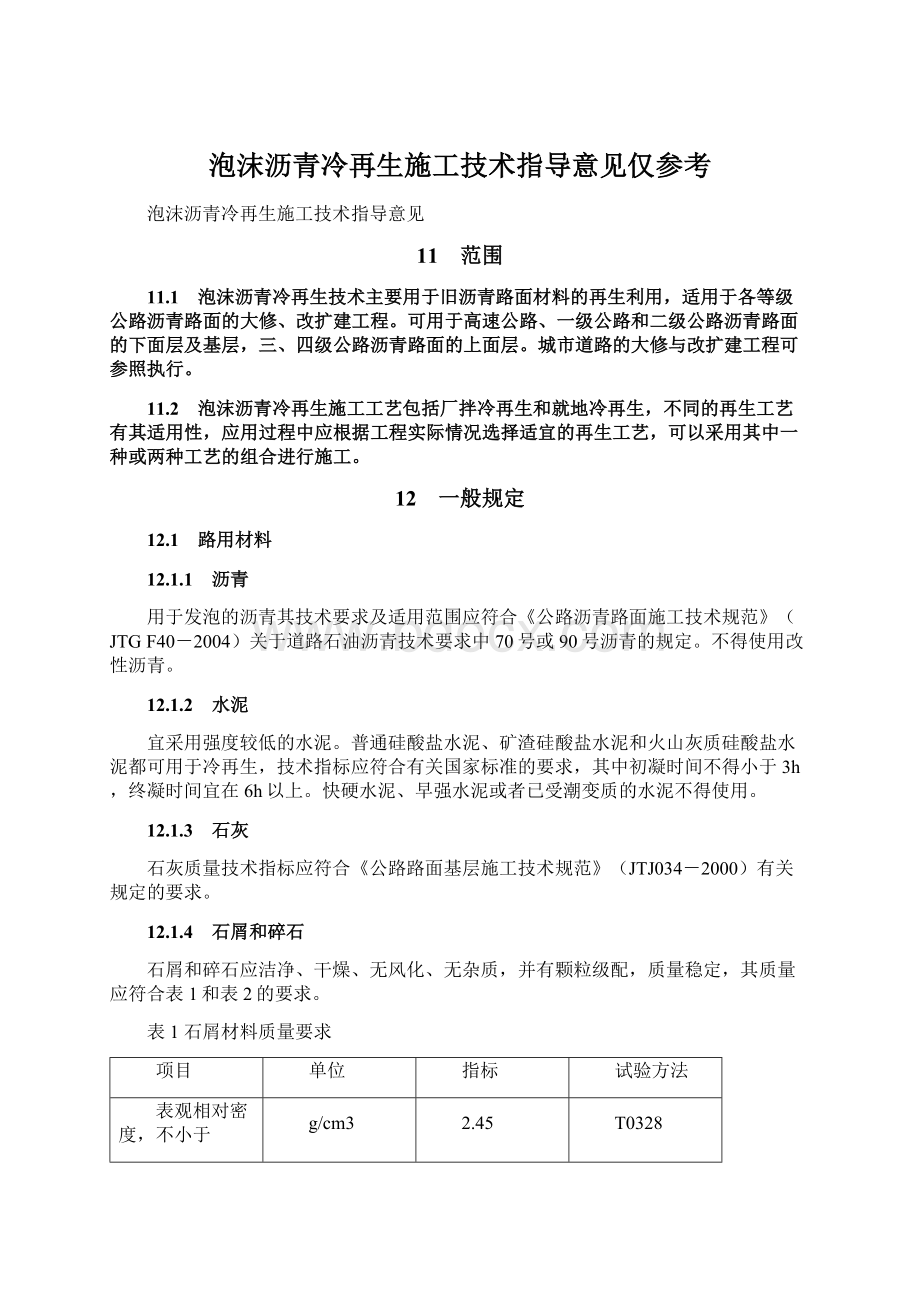

表2碎石材料质量要求

T0304或T0308

石料压碎值,不大于

30

T0316

吸水率,不大于

3.0

针片状颗粒含量(混合料),不大于

20

T0312

软石含量,不大于

5

T0320

碎石是指粒径大于4.75mm,公称最大粒径为26.5mm的碎石材料。

12.1.5 铣刨料

铣刨料应干燥、材料组成稳定,其质量应符合表3的要求。

表3铣刨料质量要求

含水量,不大于

T0305

超粒径颗粒(大于31.5mm)含量,不大于

15

各筛孔通过率

的变异性

0.075

±

2

T0301或T0327

0.6

4.75

7

26.5

10

当铣刨料中超粒径颗粒含量、材料变异性超过要求时,可以采取二次破碎的办法,使其达到要求。

12.1.6 水

凡人或牲畜饮用水均可用于冷再生施工,遇有可疑水源时,应进行试验鉴定。

当采用自然水源时抽水管应设有滤网,以防止杂草、树根等杂物堵塞再生设备上的喷嘴。

12.2 施工条件与要求

12.2.1 泡沫沥青冷再生施工应采用专用的路面铣刨和再生设备。

12.2.2 泡沫沥青冷再生施工宜在气温较高时施工,当气温低于10℃时,不宜进行施工。

不应在雨天施工。

施工时若遇雨则应采取必要的防雨遮盖措施,保护好已完工的再生层免遭雨淋。

12.2.3 沥青发泡温度宜在150℃~180℃之间,膨胀率不小于10倍,半衰期不小于8秒。

12.2.4 泡沫沥青应在混合料中充分分散,一旦发现混合料中存在明显沥青团或大量沥青丝时,必须立即停止生产,查明原因加以解决后方可继续生产。

已经生产的存在沥青团或沥青丝的混合料不得使用。

12.2.5 当泡沫沥青冷再生混合料中含有水泥等活性填料时,从添加活性填料开始至混合料碾压完成的时间间隔不得超过活性填料的初凝时间。

12.2.6 泡沫沥青冷再生层碾压完成后即可开放交通,但应限制重载车辆行驶。

一般宜在再生层完工2天后(再生层含水量以低于拌和时含水量的40%以下为宜)及时加铺封层。

12.2.7 泡沫沥青冷再生施工前应设专人负责设置路档、标志牌,控制与疏导通车半幅的车辆行驶。

13 冷再生施工

13.1 泡沫沥青冷再生混合料设计

13.1.1 泡沫沥青冷再生混合料配合比设计流程图

图1 泡沫沥青冷再生混合料配合比设计流程图

13.1.2 确定沥青的最佳发泡条件

用于泡沫沥青冷再生施工的沥青,应进行发泡性能试验,确定最佳发泡条件,试验方法按照附录A的步骤进行,并应满设计的要求。

发泡性能用膨胀率和半衰期同时表征,发泡条件包括发泡温度及发泡用水量。

13.1.3 混合料的最佳拌和用水量

泡沫沥青冷再生混合料的最佳拌和用水量为集料(含水泥,不含泡沫沥青)最佳含水量的80%。

13.1.4 混合料的成型

拌和好的泡沫沥青冷再生混合料,必须在活性填料初凝时间内完成成型,成型方法可参照附录B。

13.1.5 劈裂强度试验与干湿劈裂强度比

制作至少4种不同泡沫沥青用量(通常为1.5%、2.0%、2.5%、3.0%)的试件,每种泡沫沥青用量下,分别成型两组试件(每组不少于4个),分别用于干湿劈裂强度试验。

以两组试件劈裂强度的平均值,计算干湿劈裂强度比。

13.1.6 初选材料组成及泡沫沥青用量

根据各组材料方案的干湿劈裂强度及干湿劈裂强度比,回归这些指标与泡沫沥青含量关系曲线。

选择材料方案干劈裂强度及干湿劈裂强度比均最优的,作为初选材料组成。

选取初选材料组成湿劈裂强度最大值,所对应的泡沫沥青用量作为泡沫沥青用量的设计值。

13.2 就地冷再生施工

13.2.1 施工流程图

就地冷再生施工流程图如图2所示:

图2 就地冷再生施工工艺流程图

13.2.2 设备要求

就地冷再生机;

单钢轮振动压路机2台(带强弱振动调整);

20t以上胶轮压路机1台;

平地机1台;

15t以上热沥青保温罐车2~3台;

洒水车2~3辆;

以及准备与冷再生机连接的推杆、接头、水管。

就地冷再生施工应采用单位再生宽度最小功率不小于150KW/米的专用就地冷再生机械,以确保足够的拌和能力。

再生机铣刨转子宽度至少为2m,转速可调,并应具有横坡控制系统,保证在连续施工过程中实际铣刨深度和要求的深度误差不超过10mm;

须配有泡沫沥青喷洒系统,系统能够自动进行清洁,配备检测和试验喷嘴(自清洗),以随时检查沥青的膨胀率和半衰期。

13.2.3 病害处理

就地再生设计阶段,应对原路面进行详细的病害调查。

对泡沫沥青再生铣刨不能处理的病害,或考虑到路面仅再生施工其强度等尚不能满足设计要求的区域应进行病害或补强处理设计。

就地再生施工之前应对路表面必须清扫,保持路表层表面干净、平整。

如果再生层表面不规则,应采取适当的整型方式,以达到线形要求,并保证最终压实后再生层的厚度满足要求。

13.2.4 试验路段

在就地冷再生施工之前须先铺设试验路段。

试验段应当位于施工路段之内,长度控制在100~200m。

在试验路段内可根据不同的施工组合方式,确定2~3个试验分段。

通过试验路应当确定以下内容:

1、验证现场材料的级配和实际生产配合比;

2、冷再生材料的最大干密度、最佳含水量和添加的水量;

3、热沥青的出厂温度;

4、沥青的发泡性能;

5、再生层压实厚度及松铺系数;

6、不同压实组合下的压实度;

7、泡沫沥青冷再生混合料的性能指标。

8、再生机的铣刨深度及速度、各种施工机械的效率及组合方式是否匹配、冷再生施工的效率及作业段的长度;

13.2.5 撒布石屑和碎石

石屑和碎石应保持干燥。

可将石屑和水泥按照设计比例事先拌和均匀,然后再撒布到路面上。

石屑和碎石宜采用撒布车撒布,无条件时也可以采取人工撒布。

但人工撒布应事先在路面上用石灰粉打格,宜按照每100~300m2的面积进行总量控制,撒布应厚度均匀。

13.2.6 水泥类填料

可采用水泥稀浆搅拌机在再生机铣刨搅拌室内液态添加水泥,也可采用人工撒布的方法。

采用人工撒布时,水泥类填料的用量按撒布区域的面积来确定,水泥撒布必须均匀。

水泥撒布一旦完成,除了再生机(包括附属设备)以外其它车辆一律不得进入施工区域。

13.2.7 再生机作业

13.2.7.1 在直线和不设超高的平曲线段,再生机应首先沿着路幅的外侧开始,然后逐渐向路幅内侧施工;

设超高的平曲线段,再生机应首先沿着路幅的内侧开始,然后逐渐向路幅外侧施工。

13.2.7.2 应考虑在再生路面上设置再生机的方向引导措施,保证再生机沿着正确的方向前进。

13.2.7.3 应至少每隔200米检测和记录再生机的工作速度,以确保再生机保持一定的生产效率和良好的再生效果。

工作速度取决于再生机和再生材料的类型,一般以3~8m/min为宜。

13.2.7.4 应当安排经验丰富的施工人员在再生机后连续观测拌和材料是否均匀,一旦发现沥青出现条状或结团现象,应立即停止施工。

13.2.8 冷再生施工作业段及长度

13.2.8.1 冷再生施工的每个作业段内,为避免产生夹层,宜一次性整平、压实。

13.2.8.2 应根据再生施工的效率,以及添加水泥等活性填料的初凝时间确定冷再生施工作业段的长度,一般控制在50~200m为宜。

13.2.9 接缝

13.2.9.1 纵向接缝

相邻两个再生幅面应具有一定的搭接宽度。

第一个再生作业的宽度应与铣刨毂的宽度一致,所有后续有效再生幅面的纵向搭接宽度不宜小于15cm。

通常,再生层越厚,搭接宽度越大;

材料最大粒径越大,搭接宽度越大。

再生机应准确地沿着预先设置的铣刨指引线前行。

若偏差超过10cm,应立即倒退至开始出现偏差的地方,然后沿着正确的铣刨指引线重新施工(无需再加水或者稳定剂)。

当搭接宽度超过再生机喷嘴的有效喷洒宽度时,后续施工应当关闭若干喷洒嘴,以保证重叠区域没有多余的沥青和水。

13.2.9.2 横向接缝

当一个工作日结束、两个相连作业段连接、再生途中更换罐车或其他情况造成的停机均会形成横向接缝,重新作业开始前整个再生机组应后退至已再生路段至少1.5米的距离,以保证接缝宽度上的材料得到处理。

对于超过水泥等活性填料初凝时间的段落,在接缝处应重新撒布水泥,但不用撒布石屑、碎石以及喷洒泡沫沥青。

13.2.10 整平

静压结束后,平地机进行整平工作,消除再生机轮迹印,切削深度应由深至浅。

在直线和不设超高的平曲线段,平地机应由路肩向路中心刮平;

在设超高的平曲线段,平地机应由内侧向外侧刮平。

刮平后多余的混合料应予以废弃。

13.2.11 压实

13.2.11.1 应当及时压实再生材料。

其压实最大厚度不宜大于20cm,当压实厚度大于20cm时,应经试验路段确定各项施工参数。

13.2.11.2 直线和不设超高的平曲线段,由两侧路肩向路中心碾压;

设超高的平曲线段,由内侧路肩向外侧路肩进行碾压。

碾压时应重叠1/3轮宽,后轮压完路面全宽时即为1遍。

13.2.11.3 压实施工流程为:

13.2.11.4

单钢轮压路机静压1遍单钢轮压路机低频高幅压实平地机整平单钢轮压路机高频低幅压实视表面干燥情况决定是否撒水轮胎压路机压实。

钢轮压路机的工作速度不得超过3km/h;

轮胎压路机速度不得超过4km/h。

14 施工质量管理与检查

14.1 一般规定

14.1.1 质量管理包括所用关键设备的检查和标定,所用材料的标准试验、试验段检测、施工过程中的质量管理和检查验收(工序间)。

14.1.2 应加强对再生设备的监管,再生设备操作人员必须经过专业的培训,熟悉设备的生产流程和操作方法;

14.1.3 建立工地试验、质量检查及工序间的交接验收等制度,试验、检验应做到原始记录齐全,数据真实可靠。

14.1.4 工地实验室应能进行所用材料的各项常规试验,对于工程量大的项目,工地实验室应当配备专门的室内沥青发泡装置或委托具有室内沥青发泡装置的实验室进行有关试验。

14.1.5 各个工序完结后,均应进行检查验收。

经检验合格后,方可进入下一个工序。

经检验不合格的段落,必须进行返工或补救,使其达到要求。

14.2 再生设备的管理与检查

施工过程中应按照表4的要求对再生设备进行检查,一旦出现问题应立即向项目技术人员汇报,进行相应处理。

表4再生设备的检查项目与频度

检查项目

目的

频率

方法

就地再生设备

铣刨毂与铣刨刀头

检查铣刨毂和铣刨刀头的磨损情况

每个工作面施工前

目测

喷洒系统

检查沥青、水喷洒系统是否存在堵塞

试喷和辅助相关仪表

铣刨速度

检测机器铣刨速度是否满足要求的铣刨速度范围

随时

辅助相关仪表

铣刨深度

检测机器铣刨深度与实际铣刨深度是否一致

每30~50m

厂拌再生设备

检查沥青、水喷洒系统是否正常,是否存在堵塞现象

每天施工前,或必要时

料门开口比例

检查各料仓的开口比例是否正确

机器上的仪表

机器的生产率

检查机器的生产率是否在规定的范围内

机器上的显示器

14.3 原材料的质量管理与检查

原材料的质量性能指标及检查频度应符合表5的要求。

表5材料质量检查的项目与频度

材料名称

试验项目

频度

仪器和试验方法

铣刨材料

级配

铣刨材料的级配的变异性是否在允许范围内

当路面结构、铣刨深度、铣刨速度变化时,以及每8000m2测2个样品。

T0302

含水率

材料的湿度状况,确定添加的水量。

当路面结构、天气等变化,以及再生混合料含水量需要调整时,以及每5000m2测2个样品。

材料的组成

材料的组成是否发生变化

当路面结构、铣刨深度、铣刨速度变化时,或其它必要时

老化沥青含量

为检验新沥青用量提供依据

每15000m2测2个样品

T0722或燃烧法

石屑

含水率是否符合要求,同时确定添加的水量。

每8000m2测2个样品

确定级配是否符合要求

每10000m2测2个样品

T0327

表观相对密度

评定材料质量

施工前,或必要时,测2个样品

塑性指数

材料的塑性是否符合规定

施工前和必要时,测2个样品

松方单位重

计算石屑撒布量

T0309

碎石

外观(石料品种、含泥量)

材料是否符合要求,材料是否变化

施工前,或必要时

针片状颗粒含量

压碎值

沥青

针入度

评定沥青质量

施工前,和必要时,测2个样品

T0604

软化点

T0606

延度

T0605

温度

检验沥青温度是否符合设计要求

再生机上温度计读数

发泡效果

检验沥青发泡效果是否符合设计要求

每天开机施工前,或必要时,测试3次

再生机上的测试喷嘴、钢桶、量尺、秒表等

水泥

水泥强度、凝结时间

确定水泥的质量是否适宜使用

施工前,料源变化时重测

水泥胶砂强度检验方法,水泥凝结时间检验方法

石灰

有效钙、氧化镁

确定石灰质量

T08011、T08012或T08013

1.“随时”是指需要经常检查的项目,其检查频度可根据材料来源及质量波动情况由业主及监理确定;

“必要时”是指施工各方任何一个部门对其质量发生怀疑,提出需要检查时,或是根据需要商定的检查频度。

2.利用再生机上的测试喷嘴检验沥青发泡效果时,可以结合每种机型的特点,在正式施工前或生产过程中进行,具体的试验方法可以参照附录A进行。

14.4 再生混合料的质量管理与检查

14.4.1 从就地再生机后和厂拌再生出料皮带连续观测再生材料的质量和均匀性,一旦发现有任何沥青结团和骨料离析等现象,必须立即停止生产进行检查;

14.4.2 检查就地再生机驾驶室控制面板和厂拌再生设备控制室操作面板各项参数的设定值,核对计算机采集和打印记录的数据与显示值是否一致。

14.4.3 再生混合料质量检查的项目和频度应按照表6的规定进行,并如实计算产品的合格率。

单点检验评定方法应符合相关试验规程的试样平行试验要求。

表6材料质量检查的项目与频度要求

检查频度及单点检验评价方法

质量要求与允许偏差

混合料外观

观察集料是否存在明显离析情况、泡沫沥青分散情况,有无沥青结团或沥青丝现象。

每4000m2或每800吨测2个样品的平均值评定

+1%,-2%

沥青用量(油石比)

每5000m2或每1500吨测2个样品的平均值评定

0.3

总量控制或燃烧法、抽提法

活性填料用量

每10000m2或每3000吨测2个样品的平均值评定

总量控制或EDTA滴定法

马歇尔试验:

稳定度、流值

每天1~2次,宜4~6个试件的平均值评定

符合设计要求

T0709

强度:

劈裂强度ITS和无侧限抗压强度UCS

ITS:

再生规范

UCS:

每3天1次,宜6~10个试件的代表值评定

水稳性(干湿劈裂强度比)

每天1~2次,宜4~6个湿试件的劈裂强度平均值与干试件劈裂强度平均值之比,进行评定

车辙试验

开工前或必要时,测3个样品的平均值评定

T0719

14.5 再生层的质量管理与检查

14.5.1 泡沫沥青冷再生层在碾压和摊铺过程中应随时对施工质量进行检查,质量检查的内容、频度、允许偏差应符合表7的规定。

高速公路和

一级公路

其他等级公路

外观

表面平整密实,不得有明显轮迹、裂缝、推挤等缺陷,且无明显的离析

接缝

紧密平整、顺直

厚度(mm)

均值

每1500~2000m26个点

-8

-10

施工时插入法量测松铺厚度及挖验法量测压实厚度

单点值

-20

宽度(mm)

有侧石

检测每个断面

T0911

无侧石

不小于设计宽度

纵断面高程(mm)

面层厚度≤6cm

+5,-10

+5,-15

面层厚度>6cm

横坡度(%)

0.4

0.5

平整度(mm)

每200米每车道2处,每处连续10尺

6

8

T0931

12

表中面层厚度是指泡沫沥青再生层上沥青面层的厚度,指标针对再生层。

14.5.2 应对泡沫沥青再生层钻取芯样检验其完整性。

一般在龄期7~10天时,应能取出完整的芯样。

如果再生层取不出完整的芯样,则应找出不合格再生层的界限,进行返工处理。

15 工程质量的检验评定

15.1 再生层工程质量的检验评定应符合《公路工程质量检验评定标准》(JTGF80/1-2004)中路面工程质量检验评定的有关规定。

15.2 基本要求

15.2.1 再生混合料的材料级配应符合设计要求和规程的规定,沥青用量和活性填料用量控制准确。

15.2.2 严格控制沥青的发泡温度,膨胀率和半衰期及混合料的各项性能指标应符合设计和规程要求。

再生混合料的生产,每日应做马歇尔稳定度和劈裂强度试验。

15.2.3 拌和后的再生混合料应均匀一致,无粗细料分离和沥青结团或成丝现象。

15.2.4

15.2.5 再生层表面必须碾压密实,表面干燥、清洁、无浮土,平整度和路拱度应符合要求。

15.3 实测项目

如表8所示。

表7泡沫沥青再生层的质量控制标准

表8泡沫沥青再生层实测项目

规定值或允许偏差

检查方法和频度

权值

压实度(%)

代表值

98

97

每200m每车道1处

3

极值

94

93

3m直尺:

每200m测2处×

10尺

纵断高程(mm)

水准仪:

每200m测4个断面

1

尺量:

每200m测4处

厚度(mm)

-8

每200m每车道1点

合格值

-15

横坡(%)

强度(MPa)

1.面层厚度是指泡沫沥青再生层上沥青面层的厚度,指标针对再生层。

15.4 外观鉴定

15.4.1 表面平整密实、无坑洼、无明显离析。

不符合要求时,每处减1~2分。

15.4.2 施工接茬平整、稳定。

..