轨道精调Word格式.docx

《轨道精调Word格式.docx》由会员分享,可在线阅读,更多相关《轨道精调Word格式.docx(16页珍藏版)》请在冰豆网上搜索。

调整轨排支撑/调幅0.3~0.5mm(不含轨距)

更换扣件调整件/调幅1mm

精度控制

绝对精度、相对精度和平顺性

以相对精度和平顺性为主

平顺性

轨距:

变化率1/1500,相邻轨枕0.3~0.5mm

水平:

变化率2mm/2.5m,相邻轨枕0.3~0.5mm

高程:

变化率1/1000,相邻轨枕0.3~0.6mm

中线:

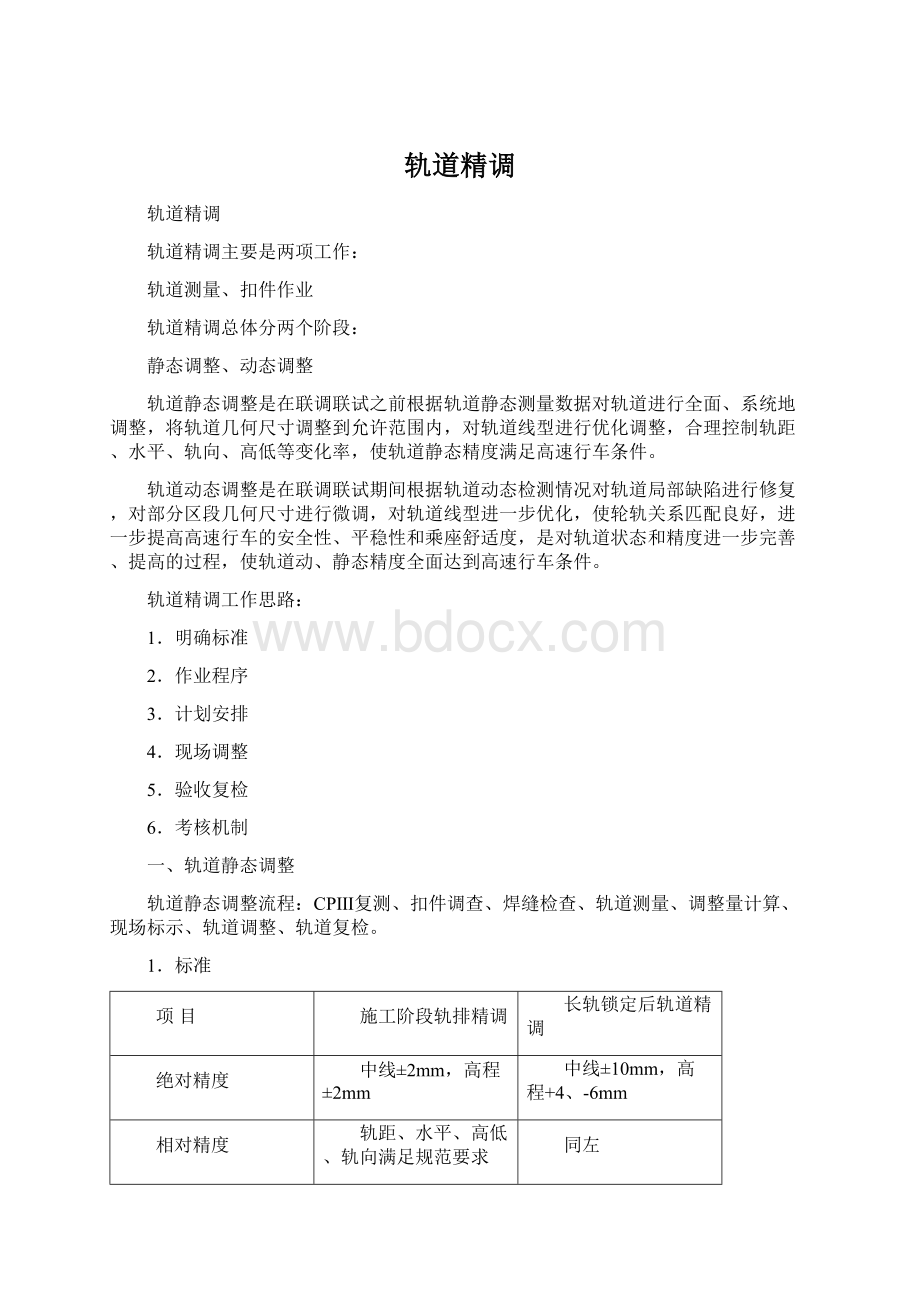

项目

中国验标

德国标准

执行标准

轨距(mm)

±

1

2

轨距变化率

1/1500

水平(mm)

三角坑(水平变化率)

2mm/2.5m

2mm/3m

高低(mm)

5m/30m

/

150m/300m

10

10m人工拉弦线

轨向(mm)

2.测量

高度重视轨道测量工作,确保测量数据真实可靠。

⑴测量人员必须经过专业培训;

⑵测量仪器必须满足精度要求;

⑶测量方法、设站精度等必须科学、合理;

设站精度应不低于1mm,一次测量长度不宜大于60m;

两站重叠不少于10根轨枕;

一天测量长度不宜超过600m。

正线道岔单独测量时,与两端线路搭接长度不少于35m。

最终调整前,道岔直股应与两端各不少于150m正线一并测量,以控制道岔整体平顺性,特别是控制好300m长波不平顺。

⑷轨道、扣件必须处于良好状态;

⑸在轨道静态测量之前应对CPⅢ控制网进行复测;

(6)核对线路设计平、纵断面资料,重点复核轨面高程、轨道中线、坡度、竖曲线、平面曲线、曲线超高等关键参数。

3.静态调整量计算

⑴以调整相对精度和平顺性为主;

⑵绝对精度一般均能满足规范要求,在长轨精调阶段几乎不受控;

⑶应坚持以轨道平顺性为核心的理念,即轨道线型调整;

⑷轨道横向调整量不应超过±

6mm,超过±

6mm处所应及时处理;

⑸采用专用软件计算。

4.扣件

扣件应安装正确,无缺少、无损坏、无污染、无空吊,扭力矩达到设计标准(±

10%),弹条中部前端下颏与轨距块凸台间隙≯0.5mm,轨底外侧边缘与轨距块间隙≯0.3mm,轨枕挡肩与轨距块间隙≯0.3mm。

5.曲线

缓和曲线零缺陷调整,静态几何尺寸高精度,特别是方向、水平(超高)务必严格控制,实现平顺过渡。

与缓和曲线衔接的150m直线段轨道精度务必达标,尽可能使与曲线上股(高股)同侧的钢轨比另股钢轨略高1~2mm。

切忌在缓和曲线头出现反超高和反弯。

圆曲线方向、超高应严格控制。

曲线全长范围内钢轨外口扣件与轨底外侧必须密贴(特别是曲上股),扣件扭力矩必须达到设计要求。

6.道岔

道岔测量和调整的程序与区间轨道总体上是一致的,由于道岔结构比区间轨道要复杂,所以还应重点关注以下几个方面:

6.1调整前,全面检查钢轨外口轨底与垫板挡肩密贴状况;

6.2调整前,检查所有钢轨接头平顺性,必须达到规范要求;

6.3调整后,道岔各项几何尺寸、平顺性指标必须满足要求;

6.4坚持以直股为主的原则;

6.5道岔内部轨距、水平应采用道尺全面检查,与轨道小车测量数据进行对比分析;

6.7道岔前后各150m轨道几何尺寸和平顺性务必满足要求;

6.8联调联试期间应跟踪检测道岔几何尺寸和平顺性变化;

6.9道岔调整的反复性。

5.接头

轨道精调前对焊缝全部检查,主要测量焊缝平顺性,顶面0~+0.2mm,工作边0~-0.2mm,圆弧面0~-0.2mm。

二、轨道动态调整

动态调整步骤:

分析检测资料、编制检查计划、现场检查、制定调整方案、现场调整、复检。

1.轨道检测标准

轨道动态管理标准

300km/h≤V≤350km/h

Ⅰ级

Ⅱ级

Ⅲ级

Ⅳ级

+4

-3

+6

-4

+7

-5

+8

-6

5

6

7

8

三角坑(基长2.5m)(mm)

4

波长1.5~42m

11

波长1.5~70m

9

12

15

车体垂向加速度(m/s2)

1.0

1.5

2.0

2.5

车体横向加速度(m/s2)

0.6

0.9

轨距变化率(基长2.5m)(‰)

曲率变化率(基长18m)(1/m/m×

10-6)

横向加速度变化率(基长18m)(m/s3)

轮轨动力学检测标准

检测项目

评价标准

轮轴横向力(kN)

48.03

脱轨系数Q/P

0.80

轮轴减载率△P/P

0.80(双峰)

横向平稳性

优:

≤2.5;

良好:

2.5~2.75;

合格:

2.75~3.0

垂向平稳性

超限级别

动态管理

动态验收

4,-3

3,-2

6,-4

3

0.8

2.轨道动态调整标准

⑴轨道动态检测无Ⅰ级及以上偏差;

⑵轨道动力学检测无超标处所;

⑶TQI值4.0以内;

⑷轨道动态检测波形平顺,无突变、无周期性多波不平顺;

⑸无明显晃车地点或区段。

3.分析

⑴轨道检测车检测报告:

轨道Ⅰ级~Ⅳ级超限表、公里小结表、区段总结表、TQI等。

⑵分析轨道检测波形图。

首先是根据轨道Ⅰ级~Ⅳ级超限报告表在波形图中确定准确里程范围,再者应分析长波不平顺、波形突变点、连续多波不平顺及轨向、水平逆向复合不平顺等。

⑶分析力学指标,超限处所分布情况与轨道检测的不平顺信息之间是否存在对应关系,与前阶段检测是否重复出现等。

三角坑(波形突变点)

区段整体不平顺

轨向连续多波不平顺

高低长波不平顺

4.检查与调整

4.1轨道局部不平顺现场检查及调整

轨道局部不平顺是指轨道存在局部缺陷,主要包括:

⑴轨道检测报告中Ⅰ~Ⅳ级偏差;

⑵轨道检测波形图中突变点;

⑶动力学检测指标超限点;

⑷动车添乘明显晃车处所。

轨道局部不平顺可分为短波不平顺和长波不平顺两种。

20m及以下的短波不平顺建议采用道尺、弦线、1m直钢尺、塞尺等传统测量工具进行检查确认后调整。

如:

三角坑、水平、轨距,高低、轨向的短波不平顺,动力学指标超限点等。

20m及以上长波不平顺应采用轨道小车测量后进行重点和针对性调整。

4.2轨道区段整体不平顺调整

轨道整体不平顺是指轨道整体平顺性不良,轨道各项几何参数均存在不同程度偏差。

⑴轨道质量指数TQI明显偏大(3.8及以上)区段;

⑵轨道检测几何尺寸成区段连续多点接近或达到Ⅰ级偏差;

⑶轨道检测波形图中存在连续多波不平顺区段;

⑷动车添乘成区段连续晃车。

轨道整体不平顺调整必须采用轨道小车进行全面测量,根据测量情况对轨道进行系统、全面调整。

5.调整计划安排

⑴影响行车安全的缺陷必须立即(当天)消灭,如轨道检测Ⅲ、Ⅳ级偏差,动力学指标超限;

⑵轨道检测Ⅱ级偏差应尽快(两天之内)消灭,Ⅰ级偏差和波形图中的突变点应安排计划消灭;

⑶区段不平顺地段应安排计划逐步调整。

6.动力学指标调整

减载率是直接衡量行车安全的主要动力学指标之一,导致减载率超标的主要原因是轨面高低短波不平顺(波长0.1~3.0m,波幅0.5~1.0mm),直接原因主要表现为接头平顺性不良、扣件缺陷或轨下支撑刚度突变等,应根据检测情况,及时到现场检查确认后妥善处理。

三、先进轨道检测仪器与传统检查工具相结合

采用先进的轨道测量仪器和传统的检查工具对轨道进行测量,均存在各自的优缺点,具体对比情况详见下表。

轨道测量方法对比

轨检小车

道尺、弦线

测量项目

系统、全面

不能检测20m以上波长

成区段全项目测量

工效高/自动生成报表

工效低/人工编制报表

测量人员配备

3~4人

6~7人

高低、轨向长波不平顺(300m弦)

√

×

高低短波不平顺(≤30m弦)

10m、30m弦,自动设置

10m及以下人工拉弦线

轨向短波不平顺(≤30m弦)

20m及以下人工拉弦线

局部短波(≤20m)不平顺检查

慢

快

环境影响

大

小

5.1长轨铺设后的轨道调整,应全面、系统掌握轨道精度和平顺性,必须采用轨道小车进行测量;

5.2传统检查方法对轨道局部不平顺的检查具有简单、快捷、准确、适应性强的特点,应作为轨道精调必要的辅助手段;

5.3现场调整应由具有丰富轨道作业经验人员带班作业;

5.4调整前,带班人应根据计划调整情况,采用道尺、弦线进行必要的核对检查,确认计算调整量是否与现场情况相符;

5.5调整后,带班人应及时根据经验对已调整区段采用道尺、弦线进行复核,并目视检查轨道平顺性。

四、影响轨道精调的主要因素和采取的主要措施

1.影响轨道精调的主要因素

⑴无砟轨道施工过程控制不严,导致施工精度不高。

⑵轨道静态测量数据不准确、不真实、不全面。

⑶扣件缺陷。

扣件清理不彻底、扣件缺损、扣压力不足、安装不正确、不密贴等。

⑷焊缝打磨精度不高。

⑸调整方法不当。

(6)静态调整标准偏低。

⑺动态调整时对检测资料分析不全面、现场查找不准确、调整不到位。

2.提高轨道精度的主要措施

2.1加强无砟轨道施工过程控制,确保无砟轨道施工精度。

无砟轨道施工精度是轨道精度的基础,源头。

无砟轨道施工精度对后期的轨道精调影响巨大,施工精度高,则精调工作量小,调整件用量少,容易获得较高轨道精度;

反之,则精调工作量大,调整件用量多,难以达到较高轨道精度。

所以,将无砟轨道施工精度严格控制在允许范围内是科学的、合理的,更是必要的。

2.2高度重视轨道测量工作,确保测量数据真实可靠。

2.3加强对扣件的全过程管理。

⑴无砟轨道施工期间要加强对扣件的保护,避免污染、损坏;

⑵铺轨之前,必须对扣件进行全面、彻底清理,经监理检查验收后,方可进行铺轨施工;

⑶无缝线路放散、锁定后,应将扣件作为主要项目严格按照规定标准进行验收;

⑷轨道静态调整之前,应对钢轨、扣件状态进行全面检查确认后方可进行测量和调整,否则,测量的数据是不真实的,据此调整的精度是不可靠的。

⑸轨道调整后,还必须对扣件状态进行复查。

(6)联调期间应安排计划全面检查。

2.4提高焊缝打磨精度。

钢轨焊接后,应及时对焊缝进行打磨,打磨精度必须满足规定要求。

无缝线路锁定后,应对所有焊缝进行全面检查,不合格接头必须重新处理。

2.5应按照确定的精调工艺进行调整,避免反复调整。

2.6轨道静态调整精度应全面满足要求,以高精度的静态轨道几何形位,保证动态行车的平稳性和舒适度。

2.7应安排专业人员对动态检测情况(轨检车资料、动力学检测报告)和静态测量数据进行综合对比分析,制定有针对性的调整方案,力争用最小调整量达到最佳调整效果。

五、体会及建议

1.轨道静态测量数据是轨道静态调整的主要依据,必须准确、真实、可靠,否则将导致多次反复调整。

2.全力以赴做好轨道静态调整工作。

一是要充分利用动车上线试验之前的时间,组织足够的人员、设备进行轨道调整;

二是务必要高标准、高精度进行轨道调整,力争将下一步动态调整量降到最低;

三是不留缺陷、不存侥幸,切不可将缺陷带到联调期间。

3.高度重视轨向调整。

轨向对高速行车的平顺性影响最显著,在静态调整中将轨向控制在1mm/10m以内。

4.加强对扣件和焊缝的检查。

扣件、焊缝的局部缺陷对静态精度和低速行车的影响甚微,但对于高速行车(250km/h以上)影响非常大,甚至危及行车安全。

动力学检测中出现的减载率、脱轨系数偏大的主要原因是焊缝平顺性不好,扣件扣压力不足和垫板不密贴等。

无论在轨道静态调整前后,还是在轨道动态调整过程中都应对扣件完好性和焊缝平顺性进行认真检查,发现问题及时处理。

5.认真做好轨道检测波形分析工作。

轨道检测波形直接反映了轨道动态平顺性,应安排专业技术人员全面做好对波形图的分析研究,制定有针对性的调整方案。

6.及时处理轨道检测报告中的各级偏差和轨道缺陷。

轨道检测Ⅲ级及以上偏差、动力检测指标超标处所应立即处理;

轨道检测Ⅲ级以下偏差处所应制定计划及时处理。

7.确保行车安全。

在联调联试的动态调整期间,必须严格按照既有线行车管理办法的要求进行轨道调整作业:

一是严格执行“行车不作业,作业不行车”的登记要点制度;

二是严格把好作业地段轨道质量检查关,经监理检查确认后,方可到调度台登记消点,使现场检查、轨道调整、复检、确认形成闭合;

三是对轨道检测发现危及行车安全的问题必须尽快处理。

8.做好轨道测量数据整理工作。

⑴联调联试之前,应将轨道完成静态调整后的测量数据进行整理、统计和分析,全面掌握轨道静态精度情况;

⑵联调联试期间,应对轨道调整地段进行复测,全面掌握动态调整后的轨道精度;

⑶联调联试之后,综合联调联试之前和期间轨道测量情况,对测量数据进行全面整理,形成正式文件,作为轨道竣工资料移交运营单位。

9.树立“零缺陷”理念,扣件、曲线(含竖曲线)、道岔、接头应达到零缺陷。