第八章煤焦油的初步蒸馏汇总Word文档格式.docx

《第八章煤焦油的初步蒸馏汇总Word文档格式.docx》由会员分享,可在线阅读,更多相关《第八章煤焦油的初步蒸馏汇总Word文档格式.docx(40页珍藏版)》请在冰豆网上搜索。

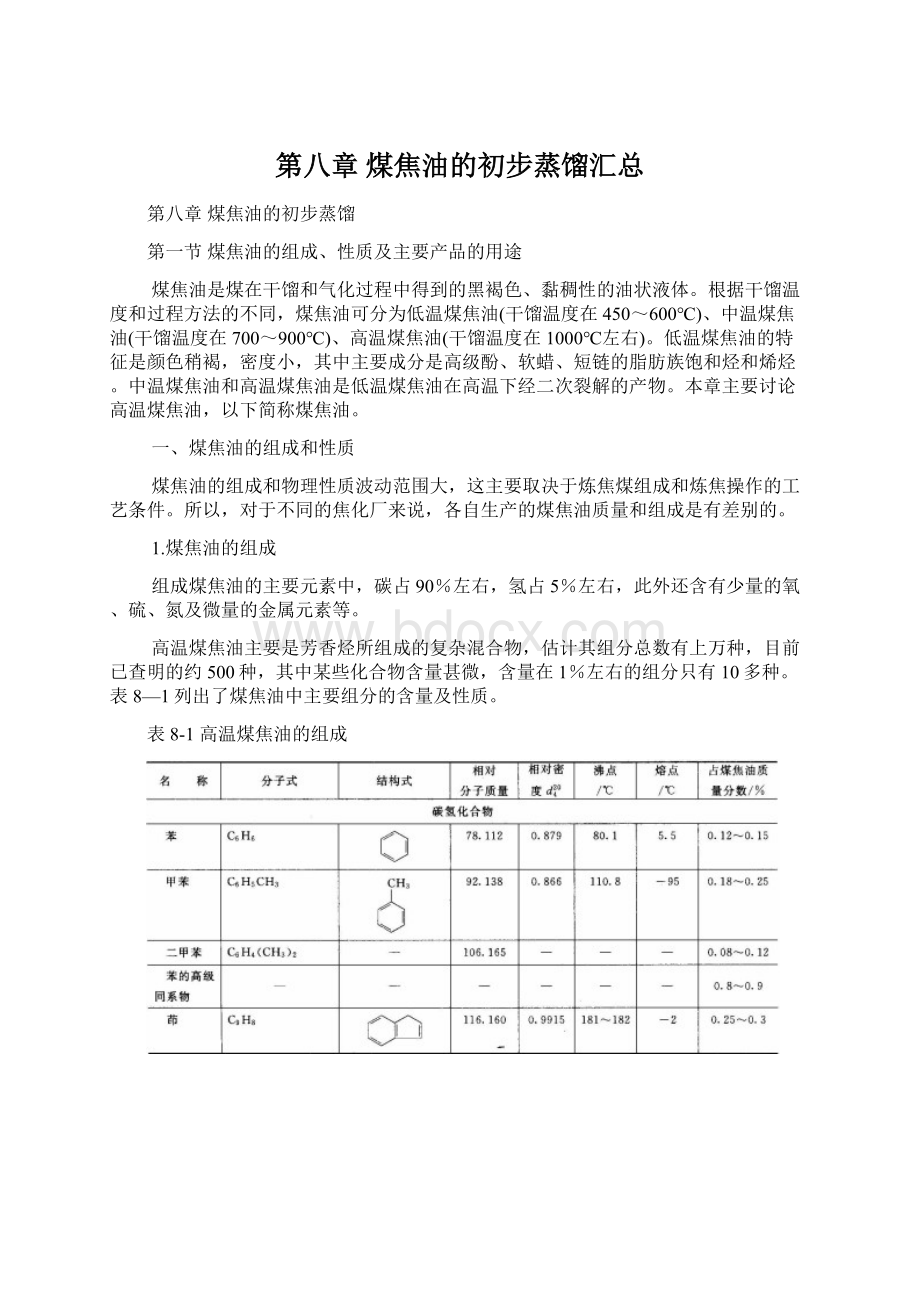

密度/(kg/L)

主要组成

轻油

酚油

萘油

洗油

一葸油

二葸油

沥青

<

170

170‘·

210

210·

~230

230~300

300~360

初馏点310℃

馏出50%时400℃

残液

0.4~0.8

1.0~2.5

10~13

4.5~6.5

16~22

4~6

54~56

0.88~0.90

0.98~1.01

1.01~1.04

1.04~1.06

1.05~1.10

1.08~1.12

—

主要苯族烃,含酚小于5%及少量古马隆、茚等不饱和化合物

酚和甲酚20%~30%;

萘5%~20%:

吡啶碱4%~6%

萘70%~80%;

酚类4%~6%;

砒啶类3%~4%

酚类3%~5%;

萘小于15%;

重吡啶类4%~5%

蒽16%~20%;

萘2%~4%:

高沸点酚类1%~3%;

重吡啶类2%~4%

多环化合物,如荧葸等

多环化合物

三、煤焦油主要产品及用途

煤焦油各馏分进一步加工时,可分离和制取多种产品,其中提取的主要产品有以下几种。

萘:

萘为无色单斜晶体,易升华,不溶于水,能溶于醇、醚、三氯甲烷和二硫化碳,是煤焦油加工的重要产品之一。

萘是非常宝贵的化工原料,是煤焦油产品中数量最多的产品。

中国所生产的工业萘多用于制取邻苯二甲酸酐,以供生产涤纶、工程塑料、染料、油漆及医药之用。

同时还可用来制取炸药、植物生长刺激素、橡胶及塑料的抗老化剂等。

酚及其同系物:

酚为五色结晶,可溶于水、乙醇、冰醋酸及甘油等,呈酸性。

酚广泛用于生产合成纤维、工程塑料、农药、医药、染料中间体及炸药等。

甲酚的用途也很大,可用于生产合成塑料(电木)、增塑剂、防腐剂、炸药、杀菌剂、医药及人造香料等。

二甲酚和高沸点酚可用于制造消毒剂。

苯二酚可用作显影剂。

蒽:

蒽为五色片状结晶,不溶于水,能溶于醇、醚、四氯化碳和二硫化碳。

目前蒽的主要用途是制取蒽醌系染料及各种油漆。

菲:

菲为白色带荧光的片状结晶,能升华,不溶于水,微溶于乙醇、乙醚,可溶于乙酸、苯、二硫化碳等。

可用于制造人造树脂、植物生长激素、鞣料,还原染料及炭黑等。

菲经氢化制得全氢菲,可用于生产喷气飞机燃料。

菲氧化成菲醌可作农药。

沥青:

沥青是煤焦油蒸馏时的残液,为多种高分子多环芳烃所组成的混合物。

根据生产条件不同,沥青软化点可波动在70~150℃之间。

中国生产的电极沥青和中温沥青的软化点为75~90℃。

沥青可用于制造建筑用的屋顶涂料,防湿剂、耐火材料黏结剂及用于筑路。

目前,用沥青生产沥青焦,改质沥青,以制造炼铝工业所用的电极。

各种油类:

煤焦油蒸馏所得的各种馏分在提取出有关单组分产品后,即得到各种油类产品。

其中洗油馏分脱除酚类和吡啶碱类后,用作吸收煤气中苯类的吸收剂。

脱除了粗蒽的一蒽油是配制防腐油的主要组成部分。

第二节煤焦油加工前的准备

中国煤焦油年产量大,年产量约700万吨以上,由于煤焦油集中加工具有基建投资少,经济效益好;

可以增加产品品种,提高产品质量;

有利于降低能耗;

有利于采用先进技术,消除污染;

使煤焦油车间大修改造费的使用更加合理。

所以现代煤焦油加工向高集中化、大型化、高质量、高产率、多品种、低消耗、无污染的方向发展。

煤焦油加工厂的煤焦油来源较广,而为了保证煤焦油加工操作的正常稳定,提高设备的生产能力和安全运行,必须做好煤焦油加工前的准备工作。

准备工作包括运输及储存、煤焦油质量的均合、煤焦油脱水及脱盐等。

一、煤焦油的储存和运输

焦化厂回收车间所生产的粗煤焦油,可储存在钢筋混凝土的地下储槽或钢板焊制成的直立圆柱形储槽中,多数工厂用后者,其容量按储备10~15昼夜的煤焦油量计算。

通常设置储槽数目至少为三个,一个槽送油入炉,一个槽用作加温静置脱水,另一个接受煤焦油,三槽轮换使用,以保证煤焦油质量的稳定和蒸馏操作的连续。

煤焦油储槽结构如图8—1所示。

储槽内设有加热用蛇形管,管内通以蒸汽,在储槽外壳包有绝热层以减少散热,使煤焦油保持85~95℃,在此温度下煤焦油容易和水分分离。

分离出来的水可沿槽高方向安设的带有阀门的溢流管流放出,收集到收集罐中,并使之与氨水混合,以备加工。

储槽外设有浮标式液面指示器和温度计,槽顶设有放散管。

对于回收车间生产的煤焦油,含水往往在10%左右,可经管道用泵送人煤焦油储槽。

经静置脱水后含水约3%~5%。

外购的商品煤焦油,则需用铁路槽车输送进厂。

槽车有下卸口图8-1煤焦油储槽的,可从槽车自流人敞口溜槽,然后用泵泵人1-煤焦油入口;

2-煤焦油出口煤焦油储槽中。

如槽车没有下卸口,则用泵直:

3-放水旋塞;

4-放水竖管;

接泵人煤焦油储槽。

5-放散管;

6-人孔;

外销煤焦油需脱水至4%以下才能输送到7-液面计;

8-蛇管外厂加工。

为了适于长途输送,槽车上应装置蒸蒸汽加热器;

9-温度计汽加热管,以防煤焦油在冬天因气温低而难于卸出。

二、煤焦油质量的均合

煤焦油加工车间或大型加工厂,常常加工几个炼焦化学厂的煤焦油,这些煤焦油在馏分的含量、密度、游离碳含量和灰分方面都有很大的差别。

为保证连续煤焦油精馏装置正常工作,杂油和外来煤焦油要按一定比例混合。

均匀程度一般按含萘量检查,波动不应超过1%。

三、煤焦油的脱水

煤焦油是从荒煤气中分离出来的,采用的方法是在集气管用循环氨水喷洒使其冷却冷凝,又在初冷器中进一步冷凝冷却后加以回收的,因此含有大量的水。

经回收车间澄清和加热静置脱水后送往煤焦油精制车间的煤焦油含水量仍保持在4%左右。

煤焦油含水多,会使煤焦油蒸馏系统的压力显著提高、流动阻力加大,甚至打乱蒸馏操作制度。

此外,伴随水分带人的腐蚀性介质,还会引起设备和管道的腐蚀。

煤焦油脱水可分为初步脱水和最终脱水。

煤焦油的初步脱水,是在煤焦油储槽内用加热静置法实现的脱水条件是:

煤焦油温度维持在80~95℃,静置时间36h以上。

水和煤焦油因密度不同而分离。

静置脱水后使煤焦油中水分降至2%~3%。

在连续式管式炉煤焦油蒸馏系统中,煤焦油的最终脱水是先在管式炉的对流段加热,而后在一段蒸发器内闪蒸而完成的。

如煤焦油含水2%~3%,当管式炉对流段煤焦油出口温度达120~130℃时,可使煤焦油水分脱至0.5%以下。

此外,也可在专设的脱水装置中,使煤焦油在加压(490~980kPa)及加热(130~135℃)条件下进行脱水。

加压脱水法的优点是水不汽化,分离水以液态排出,节省了汽化所需的潜热,耗热少。

四、煤焦油的脱盐

煤焦油中所含的水实属氨水,其中所含少量的挥发性铵盐在最终脱水阶段可被除去,而占绝大部分的固定铵盐仍留在脱水煤焦油中,当加热到220~250℃时,固定铵盐会分解成游离酸和氨。

例如:

NH4C1HCl+NH3

产生的酸存在于煤焦油中,会引起管道和设备的腐蚀。

此外,铵盐的存在还会使煤焦油馏分起乳化作用,给含萘馏分的脱酚操作造成困难。

因此必须采取脱盐措施,尽量减少煤焦油馏分中的固定铵盐。

通常采用三个办法。

①回收车间做好机械化(煤)焦油氨水澄清槽的操作,尽量降低煤焦油中游离碳和煤粉含量,以降低乳化液的稳定性;

煤焦油车间(或加工厂)要定期清除原料储槽中的残渣,既利于静止脱水,也可以降低沥青中灰分含量。

②将初冷器的冷凝液送机械化(煤)焦油氨水澄清槽,降低循环氨水中固定铵盐的含量(可降至1.25g/L)。

③在煤焦油入管式炉一段煤焦油泵前连续加入碳酸钠溶液,使之与固定铵盐发生复分解反应,生成稳定的钠盐。

固定铵盐与碳酸钠的反应如下

2NH4Cl+Na2C03→2NH3+C02+2NaCl+H2O

2NH4CNS+Na2C03→2NH3+CO2+2NaCNS+H2O

(NH4)2S04+Na2CO3→2NH3+C02+Na2S04+H2O

以上反应中所生成的钠盐在煤焦油加热蒸馏温度下不会分解。

由高位槽来的8%~12%的碳酸钠溶液经转子流量计加入一段泵的吸人管中,使煤焦油和碳酸钠溶液充分混合。

碳酸钠的加入量取决于煤焦油中固定铵盐的含量,可按下列反应计算

2NH4Cl+Na2C03→2(NH4)2CO3+2NaCl

2×

17106

1x

则煤焦油中每克固定氨(固定铵盐分解得到的氨称为固定氨)的碳酸钠耗量为:

式中17—氨的相对分子质量;

106—Na2C03的相对分子质量。

考虑到碳酸钠和煤焦油的混合程度不够,或煤焦油中固定铵盐含量可能发生变化,所以实际加入量要比理论量过剩25%。

其计算式如下:

(8—3)式中

—碳酸钠溶液的消耗量,L/h;

—碳酸钠溶液的质量分数,%;

C—固定铵盐含量,换算为每千克煤焦油中含氨克数,g/kg(一般为0.03~0.04g/kg);

3.1—按化学反应计算求得的碳酸钠的理论需要量,见上述计算过程;

—碳酸钠溶液的密度,kg/m3;

—进入管式炉一段的煤焦油量,kg/h。

碳酸钠溶液浓度,控制质量分数为8%~12%的原因是,若碳酸钠溶液浓度太高时,则加入的量就少,不易和煤焦油混合均匀,使得固定铵盐不能完全除去;

若碳酸钠溶液浓度太低时,则加入量要多,给煤焦油带来大量水分。

另外,加碱量不宜过多。

生产实践表明,脱盐后煤焦油中,固定铵盐小于0.1g/kg(煤焦油),能保证管式炉正常操作。

否则,白白消耗了碱,还导致沥青的灰分约增加。

通常以二段泵出口煤焦油pH在7.5~8作为控制指标。

应当指出,铵盐极易溶于水而不易溶于煤焦油,故欲脱盐,必须先脱水。

煤焦油经脱水脱盐后应达到如下质量指标。

送人管式炉对流段的煤焦油:

水分<

4%;

灰分<

0.1%;

游离碳含量<

5%。

送入管式炉辐射段的煤焦油:

0.5%;

pH7.3~8.0。

第三节煤焦油的连续蒸馏

煤焦油加工的主要任务是获得萘、酚、蒽等工业纯产品和洗油、沥青等粗产品。

由于煤焦油中各组分含量都不太多,且组成复杂,不可能通过一次蒸馏加工而获得所需的纯产品。

所以,煤焦油加工都是先在蒸馏中,切取富集某些组分的窄馏分,再进一步从窄馏分中提取所需的纯产品。

煤焦油蒸馏时,每个组分应富集于相应的馏分中,即每个组分在相应馏分中集中度较高,如萘油中萘的集中度用下式计算

萘在萘油中的集中度=

煤焦油蒸馏按生产规模不同可分为间歇蒸馏和连续蒸馏。

后者分离效果好,各种馏分产率高,酚和萘可高度集中在一定的馏分中。

因此,生产规模较大的煤焦油车间均采用管式炉连续蒸馏装置。

一、一次气化过程和一次气化温度

在实际生产中,液体混合物的蒸发,一般可通过两种方法来实现:

微分蒸馏法和一次气化法。

微分蒸馏法也称简单蒸馏法,是将液体混合物置于蒸馏釜中加热,并连续地将蒸气从蒸馏釜中排出,在冷凝器中冷凝,蒸馏的结果是得到两种液体混合物。

一次气化法或称平衡蒸馏法,是将液体混合物加热,并使其部分气化,一直达到指定温度,才将处于平衡状态的气液两相一次分开。

这种分离过程叫做一次气化过程或一次气化法。

显然将一次气化得到的气体冷凝,将得到具有较低沸点的液体混合物。

1.煤焦油的一次气化过程

在管式炉加热的煤焦油连续蒸馏装置中,煤焦油的蒸馏(粗分离)就是用一次气化(或称一次蒸发)的方法来完成的。

完成此过程所采用的设备包括煤焦油泵、管式炉、二段蒸发器。

完成分离过程的条件与特点如下。

①无水煤焦油被煤焦油二段泵压送,进入管式炉辐射段的炉管内加热,在湍流状态下,通过炉管进入二段蒸发器。

②管式炉炉膛内布置的炉管具有足够大的受热面积,借助煤气燃烧产生高温火焰和烟气,主要以辐射传热方式快速向炉管和管内物料传热。

③煤焦油沿炉管流动过程中,一边升温一边气化,出口达到规定的温度时,也达到了规定的气化率。

④煤焦油的升温和气化过程是:

开始主要是低沸点组分气化;

随着温度升高,高沸点组分气化量不断增加;

在气化过程中气液两相始终密切接触,可以认为在炉管内任何截面处气液两相处于平衡状态;

在气化和升温过程中,先期气化的组分在其后的高温区段内,因管路管间的限制被处于压缩状态。

⑤被处于压缩状态的气液两相,一旦进入二段蒸发器所提供的大空间内,压力突然降低,一方面在炉管内生成的气液两相瞬间完成分离;

另外还有一部分在炉管内未气化的组分也会因压力降低而气化(气化需要的热量只有靠液相降低温度的显热来提供)。

由这两个过程完成的气化叫一次气化过程。

由于在蒸发器内完成此过程非常快,又称之为闪蒸分离过程。

简称为闪蒸。

2.一次气化温度(一次蒸发温度)

煤焦油管式炉连续蒸馏工艺要求,二蒽油以前的全部馏分在二段蒸发器内一次蒸出,为了使各种馏分及沥青的产率及质量都符合工艺要求,需根据原料煤焦油的组成和分离产品的不同,以及过热蒸汽的温度和用量,合理地确定一次气化温度。

一次气化温度是指经管式炉加热后的煤焦油进入二段蒸发器闪蒸时,气液两相达到平衡状态时的温度。

如前所述,这个温度比管式炉二段出口温度低,比沥青从二段蒸发器排出的温度高。

因此,煤焦油在管式炉出口的温度,应综合考虑上述各种因素的影响,以保证产品的质量和数量为目标来确定。

不过在实际生产中还要向二段蒸发器内通过热蒸汽。

显然,过热蒸汽的温度和用量,对于各馏分和沥青的产量、质量以及馏出温度都有影响。

一般最适宜的一次气化温度应保证从煤焦油中蒸出的酚和萘最多,并能得到软化点为80~90℃的沥青。

显然,即使煤焦油的组成相同,当对沥青的软化点要求不一样时,最适宜的一次气化温度也有差异。

由表8—3中可以看出,随着一次气化温度的提高,煤焦油馏分产率增加,沥青的产率相应下降,沥青的软化点和游离碳含量相应增加。

表8—3一次气化温度对产率的影响

气化温度/℃

320

340

360

馏分物对煤焦油的产率/%

21.6

28.5

33.5

沥青对煤焦油产率/%

78.4

71.5

66.5

沥青软化点/℃

30

45

55

在正常操作范围内,根据实际生产经验积累,一次气化温度可近似地按下述经验公式计算:

(8—4)式中t—一次气化温度,℃;

—煤焦油馏分产率(质量分数),%;

—在一定压力下按下式求出一次蒸发直线的斜率:

=3.24-8.026×

10-3×

Pm

Pm—二段蒸发器内油气的分压(绝对压力),kPa。

例已知脱水煤焦油处理量为9500kg/t,馏出物产率为45%;

二段蒸发器操作压力为44.13kPa,当地大气压力为98.07kPa。

通人器内的直接过热水蒸气量是脱水煤焦油量的1.5%。

求一次气化温度。

解二段蒸发器内绝对压力为

P=98.07+44.13=142.2(kPa)

因通人直接过热水蒸气,油气的分压应为

Pm=PX

式中X—气相中油气的摩尔分数。

馏出物产量:

=9500×

45%=4275(kg/t)

通入水汽量:

1.5=143(kg/t)

油气平均相对分子质量取Mm=155,则

Pm=142.2×

0.776=110.35(kPa)

tana=3.24-8.026×

110.35=2.354

因此,一次气化温度即为

T=683-2.354×

(174.5-45)=378(℃)

一次蒸发温度同通人的直接过热蒸汽量有关,通人蒸汽量越多,则一次蒸发温度就越低。

实际上,通入的直接蒸汽量每增加1%,可使一次蒸发温度降低约15℃。

生产上一般控制一次蒸发温度为370~380℃。

由一次气化过程可知,管式炉二段出口温度及一次气化温度,对煤焦油和沥青的产率及沥青质量(软化点、游离碳的含量等)都有决定性的影响。

当直接过热蒸汽的通人量一定时,提高一次蒸发温度(即提高管式炉二段出口温度)时,馏分的产率即随之相应地增加,而沥青产率则减少,同时沥青的软化点和游离碳含量也随之增加。

煤焦油馏分产率与一次蒸发温度之间的关系如图8—2所示呈直线关系。

沥青软化点与煤焦油加热温度(管式炉二段出口温度)之间的关系如图8—3所示。

图8—2煤焦油馏分产率与一次蒸发温度间的关系图8—3沥青软化点与煤焦油加热温度间的关系

二、煤焦油连续蒸馏工艺流程

近年来,煤焦油加工的主要目的大致有两类:

一是对煤焦油分馏,将沸点接近的化合物集中到相应的馏分中,以便分离出单体产品;

二是以获得电极生产所需原料(电极焦、电极黏结剂)为目的。

所以,煤焦油连续蒸馏工艺也有多种流程。

下面介绍几种典型的工艺流程。

1.常压两塔式煤焦油连续蒸馏流程

煤焦油常压两塔式连续蒸馏工艺流程如图8—4所示。

图8—4常压两塔式煤焦油连续蒸馏流程

1-煤焦油管式炉;

2-一段蒸发器及无水煤焦油槽;

3-二段蒸发器;

4-葸塔;

5-馏分塔;

6-一段轻油冷

凝冷却器;

7-馏分塔轻油冷凝冷却器;

8-一段轻油油水分离器;

-馏分塔轻油油水分离器;

10-萘

油埋人式冷却器;

11-洗油埋入式冷却器;

12-一蒽油冷却器;

13-二葸油冷却器;

14-轻油回

流槽;

15-洗油回流槽;

16-无水煤焦油满流槽;

17-煤焦油循环槽;

18-酚油接受槽;

19-

酚水接受槽;

20-轻油接受槽;

21-萘油接受槽;

22-洗油接受槽;

23-一葸油接受槽;

24-二蒽油接受槽;

25-碳酸钠溶液高位槽;

26-一段煤焦油泵;

27-二段煤焦

油泵;

28-轻油回流泵;

29-洗油回流泵;

30-二葸油泵;

31-轻油泵

原料煤焦油在储槽中加热静置初步脱水后,用一段煤焦油泵26送入管式炉1的对流段,在一段泵入口处加入质量分数为8%~12%的Na2COs溶液进行脱盐。

煤焦油在对流段被加热到120~130℃后进入一段蒸发器2,在此,粗煤焦油中的大部分水分和轻油蒸发出来,混合蒸气自蒸发器顶逸出,经冷凝冷却器6得到30~40℃的冷凝液,再经一段轻油油水分离器分离后得到一段轻油和氨水。

氨水流入氨水槽,一段轻油可配入回流洗油中。

一段蒸发器排出的无水煤焦油进入器底的无水煤焦油槽,以其中满流的无水煤焦油进入满流槽16。

由此引入二段煤焦油泵前管路中。

无水煤焦油用二段煤焦油泵27送入管式炉辐射段加热至400~410℃后,进入二段蒸发器3一次蒸发,使馏分与煤焦油沥青分离。

沥青自底部排出,馏分蒸气自顶部逸出进入蒽塔4下数第3层塔板,塔顶用洗油馏分打回流,塔底排出二葸油。

自第11、13、15层塔板的侧线切取一蒽油。

一蒽油和二蒽油分别经埋入式冷却器冷却后,放入各自储槽,以备送去处理。

自葸塔4顶逸出的油气进入馏分塔5(又称洗塔)下数第5层塔板。

洗油馏分自塔底排出,萘油馏分从第18、20、22、24层塔板侧线采出;

酚油馏分从第36、38、40层塔板采出。

这些馏分经冷却后进人各自储槽。

自馏分塔顶出来的轻油和水的混合蒸气冷凝冷却和油水分离后,水导人酚水槽,用来配制洗涤脱酚时所需的碱液;

轻油人回流槽,部分用作回流液,剩余部分送粗苯工段处理。

蒸馏用直接蒸汽经管式炉辐射段加热至450℃,分别送人各塔底部。

中国有些焦化厂,在馏分塔中将萘油馏分和洗油馏分合并一起切取,叫做两混馏分。

此时塔底油称为苊油馏分,含苊量大于25%。

这种切取两混馏分的操作可使萘较多地集中在两混馏分中,萘的集中度达93%~96%,从而可提高工业萘的产率。

同时,洗油馏分中的重组分已在切取苊油馏分时除去,也提高了洗油质量。

两塔式连续蒸馏的主要操作指标如下:

一段煤焦油管式炉出口温度/℃120~130洗油馏分(塔底)温度/℃225~235

二段煤焦油管式炉出口温度/℃400~410两混馏分侧线温度/℃196~200

一段蒸发器顶部温度/℃105~110一蒽油馏分侧线温度/℃280~295

二段蒸发器顶部温度/℃370~374二蒽油馏分(塔底)温度/℃330~355

蒽塔顶部温度/℃250~265一段蒸发器底部压力/kPa≤29.4

馏分塔顶部温度/℃95~115二段蒸发器底部压力/kPa≤49

酚油馏分侧线温度/℃160~170各塔底部压力/kPa≤49

萘油馏分侧线温度/℃198~200

两塔式连续蒸馏所得各馏分的产率(对无水煤焦油)和质量指标如表8—4所示。

表8-4两塔式煤焦油蒸馏馏分产率和质量指标

产率(对无水煤焦油)/%

密度/(g/m3)

组分含量(质量分数)/%

窄馏分

两混馏分

酚

萘

苊

轻油馏分

酚油馏分

萘油馏分

洗油馏分

苊油馏分

一蒽油馏分

二蒽油馏分

中温沥青

0.3~0.6

1.5~2.5

11~12

5~6

19~20

16~17

2~3

17~18

3~5

≤0.88

0.98~1.0

1.01~1.03

1.035~1.055

1.07~1.09

1.12~1.13

1.15~1.19

1.25~1.35

2

20~30