煤焦油深加工项目Word下载.docx

《煤焦油深加工项目Word下载.docx》由会员分享,可在线阅读,更多相关《煤焦油深加工项目Word下载.docx(57页珍藏版)》请在冰豆网上搜索。

供电系统

公司生产和经营用电设备装机容量力总用电负荷约为3KW。

本工程园区内有电力公司变电所二座,其两路10kV进线电源引自上一级变电站不同母线段,电源形式为双回路电源。

厂区内有10/0.4kV变电所一座,内设2台1250kVA变压器.

空压站

本工程拟建压缩空气站1座。

设2台空压机(400Nm3/h,0.8MPa),一用一备,提供装置工艺、仪表等用气。

无热再生干燥器一台。

考虑仪表用气连续、稳定,选用储气罐(100m3,0.8MPa)2台。

可研报告中未涉及项目氮气用量及空分制氮机规格型号。

事故水池

有效容积1800m3,按照规范做防渗处理。

消防设施

根据《石油化工企业设计防火规范》(GB50160-2008)的要求进行消防设计。

各建筑物内设置应急照明灯,并配备相应灭火器若干,在储罐区设置围堰。

厂区设置循环消防水池1处及泡沫站1座。

环保工程

废气

管式炉和导热油炉烟气袋式除尘+双碱法脱硫设施处理后经30m高的排气筒达标排放,袋式除尘器除尘效率在99%以上,双碱法脱硫效率可达到90%;

煤气发生炉尾气加煤钟罩设置煤气隔离阀,灰盘处设置水封,排渣采用湿式排渣系统,最大限度的控制废气的无组织逸散。

废水

生产废水经先通过隔油池除去油类进入厂内污水池;

生活污水经过地埋式化粪池处理后,排入污水池;

生产废水和生活污水经污水池混合均质后进入项目配套建设“地埋式一体化污水处理设施”,废水处理达到《山东省南水北调沿线水污染物综合排放标》(DB37/599-2006)及其鲁质监标发[2011]35号修改单中一般保护区标准要求后通过厂区西侧路边排水渠向南进入洙水河。

项目自行处理后直接外排为暂行处理方式,园区污水处理厂建成后,项目废水排入高新化工园区污水处理厂进行深度处理

固废

煤气发生炉灰渣定期清理运走最为建材生产原料;

生活垃圾采用垃圾桶暂存,由环卫部门定期清理;

废导热油和罐底焦油渣属于危险废物,委托有资质的专业危废处置单位处理

噪声

对泵类、风机及作业机械采用消声、隔声、减震等措施。

3.1.3劳动定员及生产制度

该项目定员128人,其中管理及技术人员53人,生产人员75人,煤焦油为连续生产工序,实行四班三运转八小时工作制,管理人员按常白班配备,全年工作天数为333天,额定工作时数为8000h。

3.1.4主要产品方案及经济技术指标

拟建项目的主要产品为混合芳烃、酚油、煤柴油、燃料油、蒽油、重油、渣油、沥青。

主要经济技术指标详见表3.1-2。

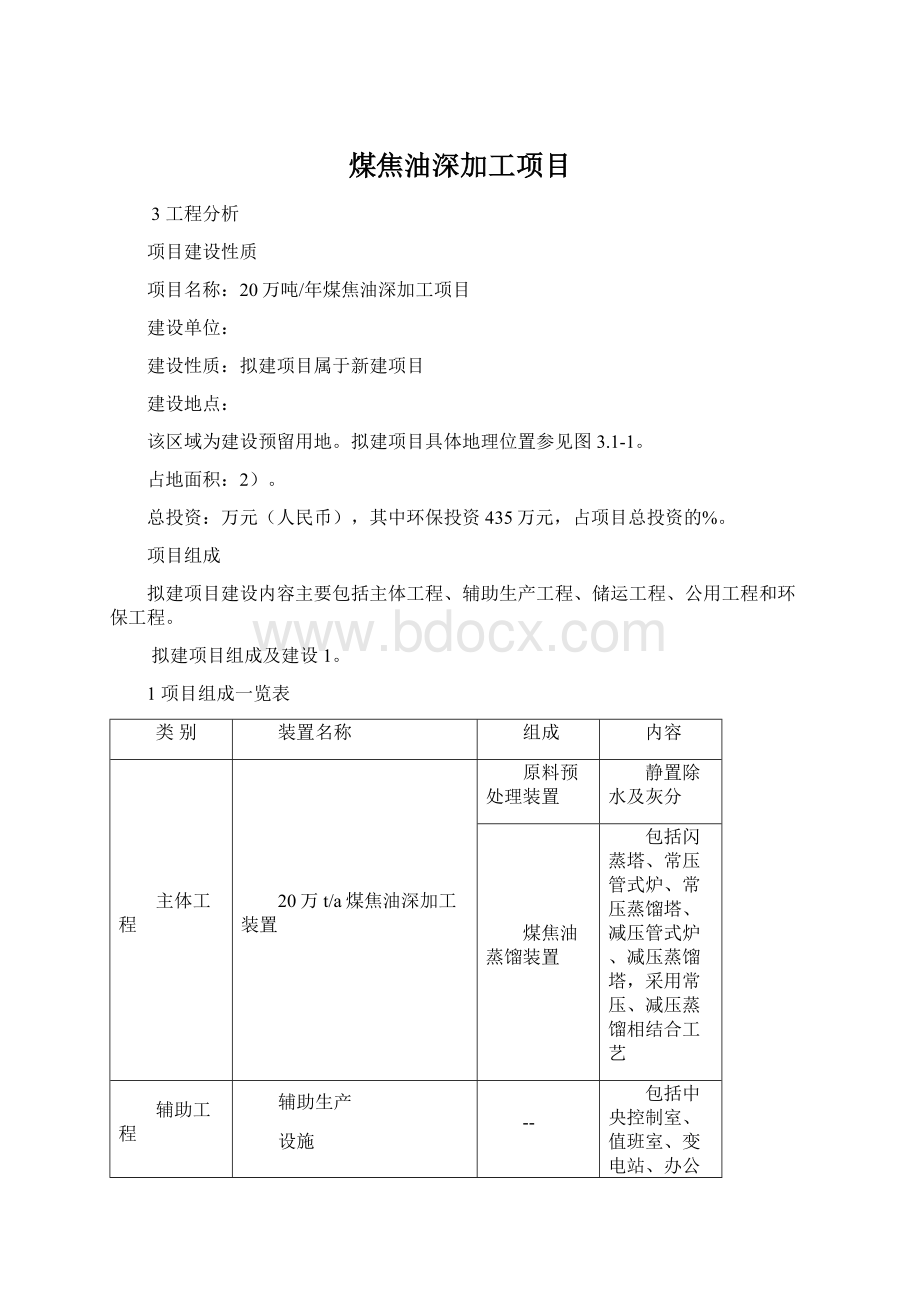

2主要技术经济指标一览表

序号

指标名称

单位

数量

备注

一

设计规模

万t/a

20

二

产品方案

1

混合芳烃

t/a

1000

产品外售

2

酚油

10000

3

煤柴油

14000

4

燃料油

26000

5

蒽油

20000

6

重油

36000

7

渣油

41000

8

沥青

50000

三

主要原材料用量

煤焦油

无水

四

动力消耗

新鲜水

m3/a

24690

工业园区供水

电

104KW/a

电力公司

低压蒸汽

28900

蒸汽发生器、自产

煤气发生炉用煤

2900

导热油炉用煤

4070

压缩气

104m3/a

216

压缩机

五

占地面积

亩

70

46667m2

六

劳动定员

人

128

七

车间工作制度

四班三运转

八

有效年工作日

h

8000

333天

九

项目总投资

万元

3.1.5主要原材料及品质

3.1.5.1主要原料

拟建项目消耗的主原料为煤焦油,年消耗量为20万t,原料煤焦油来自国内化工原料市场,目前陕西榆林地区有几百家半焦企业,煤焦油企业产能每年280万吨,在****周边地区有耐火企业上百家,在临沂、河南郑州附近也有几百家耐火材料厂,加上河北省可能收集到的焦油,合计总产量在350万t/a以上,原料供应有保证。

3.1.5.2主要原料品质

焦油直接从炼焦煤气中冷凝回收而得,其成分十分复杂,据统计,焦油含有上万种有机化合物,可是目前可以鉴定出的仅有500余种,其中中性组分有174种:

如苯、甲苯、二甲苯、萘、蒽、菲、苊、芴、芘等;

酸性组分有63种:

如酚、甲酚、二甲酚等;

碱性组分有113种:

如吡啶、吲哚、喹啉等,以及其它稠环和含氧、含硫等杂环化合物。

煤焦油密度较高,其值为1.160~1.220g/m3,由于主要由多环芳香族化合物所组成,其中烷基芳烃含量较少,高沸点组分较多,所以热稳定性好。

虽然煤焦油中的组分多种多样,在煤焦油中含量较多的组分只有12种,如萘、菲、萤蒽、芘、蒽、咔唑、芴、苊、1-甲基萘、2-甲基萘、氧芴及甲酚三种异构体。

主要性质及组成见表3.1-3.

表煤焦油主要性质及组成

密度(20℃)/g⋅m-3

S,m%

馏程/℃

N,m%

残炭,m%

C,m%

H,m%

质谱组成,%

金属含量/μg-g-1

链烷烃

Cu

总环烷

Ca

28

其中:

二环

Mg

三环

Ni

总芳烃

V

单环芳烃

环烷基苯

Fe

二环烷基苯

Pb

双环芳烃

酚类

Zn

苊类+二苯并呋喃

Na

芴类

K

三环芳烃

菲类

Mn

环烷菲类

Σ,μg/g

四环芳烃

芘类

屈类

五环芳烃

苝类

二苯并蒽

噻吩

苯并噻吩

二苯并噻吩

酚苯并噻吩

未鉴定芳烃

胶质

3.1.6主要产品及其质量标准

拟建项目常压蒸馏主产品为混合芳烃、酚油、煤柴油、燃料油,减压蒸馏主产品为蒽油、重油、渣油、沥青,产品总产量约19800t/a。

1、混合芳烃

无色透明液体,气味:

有特殊气味,窄馏分重整芳烃抽提所得的芳烃混合物。

其中含有苯、甲苯、二甲苯。

可作为石油树脂、汽油、溶剂的原料。

4混合芳烃质量一览表

项目

指标

颜色/外观

浅黄色

灰分,%

密度,g/mL

<880

10%残炭,%

0.

馏程,℃

总氮,ppm

<200

50%

≯300

总硫,ppm

<300

90%

≯355

氧化安定性总不溶物,mg/100ml

≯

95%

≯365

铜片腐蚀(,3h),级

≯1

凝点(℃)

<0

水分,%(v/v)

痕迹

闪点(闭口)(℃)

>46

机械杂质

无

粘度(),mm2/s

2、酚油

高温煤焦油分馏时在170℃~230℃蒸出的馏分,黄至褐色比重约1.00.再经加工可得苯酚、萘、吡啶、香豆酮等。

在170℃~210℃左右蒸出的酚油,可经加工得到苯酚、甲酚、二甲酚等。

5酚油质量一览表

运动粘度(Mm2/S)50℃

不大于4

闪点(开口)℃

不低于55

凝点℃

不高于-10

密度g/mL

水份%

不大于1

灰份%

杂质%

热值Kcal/kg

不小于950

3、煤柴油

淡黄色透明液体,易挥发,并且不溶于水的物质,与其他的有机溶剂之间很容易混合。

6煤柴油质量一览表

运动粘度(Mm2/S)40℃

3~5

灰分(质量分数)(%)

0.02%~0.03%

硫含量(质量分数)(%)

0.2%~0.3%

水分(质量分数)(%)

1.0%~1.0%

密度:

20℃kg/m2

闪点/℃

60℃~80℃

凝点/℃

18℃~20℃

机械杂质(%)

0.03%~0.1%

4、燃料油

燃料油广泛用于电厂发电、船舶锅炉燃料、加热炉燃料、冶金炉和其它工业炉燃料。

燃料油主要由石油的裂化残渣油和直馏残渣油制成的,其特点是粘度大,含非烃化合物、胶质、沥青质多。

7燃料油质量一览表

外观与性状

有色透明液体,易挥发

pH

中性

相对密度(水=1):

(20),g/ml

相对蒸气密度(空气=1)

1.59—4

燃烧热(kJ/mol)

30000—46000

≥60℃

360—460℃

引燃温度(℃)

250

5、蒽油

蒽油能溶于乙醇和乙醚,不溶于水,部分溶于热苯、氯苯等有机溶剂,有强烈刺激性。

煤焦油在300~360℃8。

8蒽油质量指标一览表

黄绿色油状液体

密度(20℃)g/ml

熔点/℃

217

沸点/℃

345

自燃点/℃

540

121.11(闭杯)

爆炸极限%

下限0.6%

6、重油

呈暗黑色液体,其特点是分子量大,粘度高。

重油比重一般在0.82~0.95,其成分主要是炭水化物(含碳86%~89%,含氢10%~12%),另外含有部分(约0.1~4%)的硫黄及微量的无机化合物。

重油的发热量很高,一般为40000~42000kJ/kg。

它的燃烧温度高,火焰的辐射能力强,是钢铁生产的优质燃料。

9重油质量指标一览表

不大于180

闪点(开口)℃

不低于60

密度g/cm3(15℃)

不大于

硫含量%

机械杂质%

净热值J/g

不低于40400

总热值J/g

不低于42800

7、渣油

煤焦油经减压蒸馏所得的残余油。

又称减压渣油。

有时将从常压蒸馏塔底所得的重油称为常压渣油。

色黑粘稠,常温下呈半固体状。

在石油炼厂中,渣油常用于加工制取石油焦、残渣润滑油、石油沥青等产品,或作为裂化原料。

在石油化工生产中,渣油可通过部分氧化法生产合成气或氢气,或作为蓄热炉裂解制乙烯的原料。

渣油一般作为焦化原料来使用。

8、沥青

沥青是焦油蒸馏残液部分,产率占焦油的54~56%,它是由三环以上的芳香族化合物和含氧、含氮、含硫杂环化合物及少量高分子碳素物质组成。

沥青组分的分子量在200~2000之间,最高可达3000。

煤焦油沥青中主要含有难挥发的蒽、菲、芘等。

0沥青质量指标一览表

黑色液体,半固体或固体

沸点(℃)

<

470

相对密度(水=1)g/ml

临界压力(MPa)

485

爆炸下限%(V/V)

30(g/m3)

3.1.7主要设备

1拟建项目普通设备一览表

名称

规格

材质

工艺参数

温度

压力

脱水系统

闪蒸脱水塔

1000X15015

316L

230℃

-

闪底泵

Q=33/hH=120m

常压系统

1.

T102常压塔

1000X40917

95℃~420℃

T103常压侧馏塔

800X22565

95℃~340℃

V102常一中回流罐

圆筒1200δ=8

Q235A

239℃

常压

V103常二中回流罐

圆筒∅1200δ=8

327℃

P104A/B常二中回流泵

Q=3/hH=50m

304

327

P106A/B常底泵

Q=3/h;

H=120m

355

减压系统

T104减压塔

1600X37419

65℃-360℃

V104重油缓冲罐

184℃

V105渣油缓冲罐

280℃

V106蒽油缓冲罐

50℃

P110A/B重油泵

H=80m

184

P111A/B渣油泵

H=50m

280

P112A/B沥青泵

347

P113A/B蒽油泵

H=25m

50

V100A-H原料罐

V=500m3

60~80℃/175℃

/0.8MPa

P001A/B原料卸车泵

Q=52m3/h;

H=40m

常温

P101A/B原料泵

Q=27m3/h;

循环水泵

Q=400m3/h;

H=45m

真空机组

空压机(制氮机配套)

pa;

20m3/min

空压机(仪表空气)

6m3/min

表3.1-12拟建项目特种设备一览表

E101

焦油混合芳烃气换热器

传热面积F=20m2

316L/Q245R

壳程:

160/90℃

管程:

25/51℃

E102

焦油酚油换热器

传热面积

F=6m2

195/90℃

51/57℃

E103

焦油常一中换热器

240/110℃

57/83℃

E104

焦油煤柴油换热器

290/92℃

83/100℃

E105

焦油常二中换热器

F=8m2

327/250℃

99/116℃

E106

焦油燃料油换热器

传热面积F=23m2

333/132℃

116/136℃

E107

焦油重油换热器

传热面积F=93m2

184/160℃

136/146℃

E108

焦油渣油换热器

传热面积F=152m2

Q245R/20

280/190℃

146/230℃

9

E109

闪底油沥青换热器

传热面积F=87m2

223/290℃

360/240℃

10

E110

混合芳烃冷却器

传热面积F=6m2

90/60℃

35/40℃

11

E111

酚油冷却器

传热面积F=4m2

90/50℃

12

E112

煤柴油冷却器

F=6m2

92/50℃

13

E113

燃料油冷却器

F=8m2

Q345R/316L

132/60℃

14

E114

重油冷却器

传热面积F=49m2

155/50℃

35/40℃

15

E115

焦油导热油换热器

传热面积F=138m2

Q245R/316L

320/260℃

25/220℃

16

E116

减顶气冷却器

F=4m2

65/60℃

17

E117

渣油循环冷却器

传热面积F=40X2m2

280/60℃

18

煤气发生炉

500℃

19

导热油炉

YLW-3500MA

碳钢

蒸汽发生器

4t/h

150℃

21

氮气储罐

2m3

30℃

22

空气储罐

23

氮气变压吸附罐

0.84m3

24

减压炉

300万大卡

25

常压炉

100万大卡

总平面布置原则

(1)严格遵守国家相关的防火、防爆、安全、卫生等标准规范。

(2)按功能分区集中布置。

总平面布置按照单元的功能进行分区,包括工艺装置区、储罐区、装卸区和辅助生产区,各功能区以通道分割,按工艺流程、物料输送方向,以缩短管道、降低能耗、便于检修、重视安全、有利生产为目标,形成全厂的总平面。

(3)充分利用场地条件,结合自然条件、厂外设施、外部协作等因素,因地制宜进行布置。

(4)考虑预留厂区发展用地,保证工厂建后具有良好的功能分区。

总平面布置

拟建项目厂区大致分为生产区、储存区、办公区、生活区和其他辅助生产设施。

整个厂区呈矩形,东西长142m,南北长326m,总占地面积约为70亩。

厂区功能区分布明显,南部边缘为生活办公区,厂区中部为生产区。

生产区分为东西两部分,东部自南到北依次布置为成品罐区、装卸区、原料罐区;

生产区西部自南向北依次布置空压站、中间罐区、煤焦油切馏分装置、煤气发生炉及导热油炉。

循环水池、消防水池布置在倒班公寓以北;

污水池、事故水池布置在厂区西北角,泡沫站布置在厂区东北角。

厂区共布置两个出入口,厂区南厂界中部布置一个人流出入口,西厂界中部设置一个货流出入口,沿出入口的南北向道路为厂内运输道路。

厂内道路采用城市型,混凝土路面结构,道路路面宽度分别为m及m两种,道路路面内缘最小转弯半径为m,并且在装置及厂房周围设环型消防通道。

拟建项目厂区平面布置具体情况见图3.2-1。

平面布置合理性分析

拟建项目总平面布置在满足生产工艺流程需要,符合安全、卫生和环保要求的前提下,结构紧凑,工艺流程顺畅、运输便利,各生产单元和罐区配置合理,办公区和宿舍区均不在主导风向和次主导风向上风向,根据规范要求,厂区内各单元布置基本合理。

工艺流程描述

3..1原料预处理装置

外进煤焦油在贮罐内保温储存,为确保原料的品质稳定,煤焦油原料入厂后先输入原料贮罐,在原料贮罐中进行静置分离,除去煤焦油中的水分(W1)。

焦油分离水排至氨水槽中。

在原料贮罐内安装有在线水分检测仪,实时检测原料的水分含量。

3..2焦油蒸馏装置

1、蒸馏工艺概述

煤焦油蒸馏工艺采用常减压蒸馏,煤焦油原料脱水后先对沸点较低的酚馏份进行常压蒸馏,此工段由闪蒸塔、常压炉和常压蒸馏塔构成,其余馏分由减压蒸馏塔和减压炉构成。

2、工艺流程简述及产污环节分析

原料煤焦油经静置分离水后,煤焦油的含水率<1%后,经泵送至换热网,经与液体产品换热后,加热至223—230℃左右进入闪蒸塔。

闪蒸脱水在常压下进行,焦油中含有的少量水分和一些轻组分从塔顶逸出,管道收集后进入常压蒸馏塔;

底部的焦油经泵抽出,调节其流量送到常压管式炉进行加热,焦油温度达到370—380℃后输送至常压塔。

根据产品沸点不同,由常压塔塔顶及三条侧线切出进入侧馏塔分离成各种馏份,塔顶馏出混合芳烃,侧线采出酚油、煤柴油、燃料油,塔底出渣油。

混合芳烃从常压塔采出后经过冷却器冷却到60℃进行油水分离,分离出的废水(W2)进入氨水槽,分离出来的油一部分打回流,另一部分装车外卖;

侧馏塔馏出成品气相返回常压塔,所得到的成品与原料焦油进行一次换热,然后经循环水进行二次冷却后得到成品,有一部分物料进行回流,调节常压塔内物料、温度,另一部分储存在中间灌区,检测合格后输送至成品罐区,不合格的产品输送回原料储罐。

常压塔塔底的物料经减压管式炉加热到383℃进入减压塔。

减压塔为了防止物料焦化,降低物料沸点,在负压为-0.08MPa的条件下,对物料进行精馏,提供负压的设备采用水环式真空泵。

塔顶和侧线依次馏出蒽油、重油、渣油等产品,塔底产品为焦油沥青。

蒽油从减压塔