金线键合工艺的质量控制KSY版Word文档格式.docx

《金线键合工艺的质量控制KSY版Word文档格式.docx》由会员分享,可在线阅读,更多相关《金线键合工艺的质量控制KSY版Word文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

半导体器件(光电传感器)LED芯片是采用金球热超声波键合工艺,即利用热能、压力、超声将芯片电极和支架上的键合区利用Au线及Ag线试作中(Cu线也在试验中)对应键合起来,完成产品内、外引线的连接工作。

也是当今半导体IC行业的主要技术课题,因为在键合技术中,会出现设备报警NSOP/NSOL等常规不良,焊接过程中的干扰性等不良,在半导体行业中,键合工艺仍然需要完善,工艺参数需要优化等,键合工艺技术在随着全球经济危机下,随着原材料工艺变革和价格调整下不断探索Bonding新领域的发展。

已经建立了相对晚上的Bonding优化条件的体系中,在原材料的经济大战中,工艺技术将进一步推动优化Bonding条件体系

二技术要求

2.1键合位置及焊点形状要求

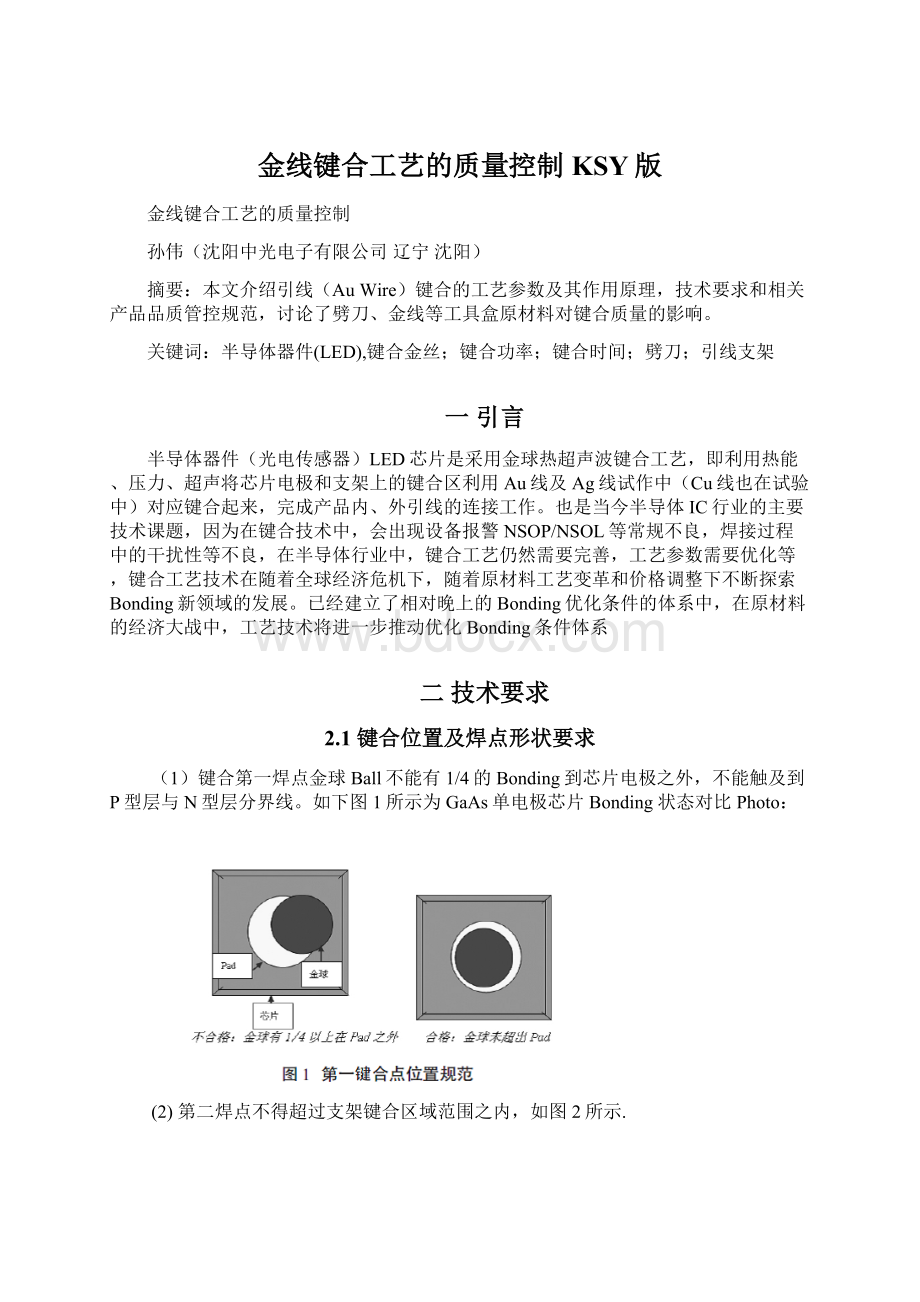

(1)键合第一焊点金球Ball不能有1/4的Bonding到芯片电极之外,不能触及到P型层与N型层分界线。

如下图1所示为GaAs单电极芯片Bonding状态对比Photo:

(2)第二焊点不得超过支架键合区域范围之内,如图2所示.

(3)第一焊点球径A约是引线丝直径Ø

的3.5倍(现行1.2MIL金线使用,BallSize中心值控制在105um)左右,金球Ball形变均匀良好,引线与球同心,第二焊点形状如楔形,其宽度D约是引线直径Ø

的4倍(即目标值:

120um)左右,球型厚度H为引线直径Ø

的0.6~0.8倍。

金球根部不能有明显的损伤或者变细的现象,第二焊点楔形处不能有明显裂纹。

图3为劈刀作用金球形变Ball形态的示意图。

图4第二焊点形状:

(4)键合后其其他表现技术要求规范:

无多余焊丝,无掉片,无损伤芯片,无压伤电极。

芯片表面不能有因键合而造成的金属熔渣、断丝和其他不能排除的污染物。

Loop拱丝无短路,无塌丝,无勾丝。

2.2拉力测试

拉力测试被广泛用在热超声焊线中,它是一种破坏性的测试,能够测试出最薄弱的断点,测试点和Loop拱线的特点直接影响测量数值得大小。

测试方法:

在键合金线的下方施加一个向上的拉力使键合部从芯片表面被拉开,并对拉力的大小进行测量。

拉线测试所需设DAGE4000系列拉力测试治具:

拉线测试设备(键合力度拉扯测试设备),主要由两部分构成,1)由一机械装置驱动一拉钩产生一向上的拉力,2)经校准后的力度测试装置,用来测量金线从芯片表面拉开时的力度。

该力度一般用gF(克力)来表示。

2.2.1拉力测试位置

用DAGE4000拉力测试治具,测定杆的标准测定位置是金线长度的1/2,实际测定过程中,更真实检测1st/2nd位置的Bonding焊接强度,选折靠近1st点的为位置和靠近2nd的位置进行测定,测定的数值为1st/2nd拉力强度。

具体测定位置如下图:

进行1st拉力测试时,要判定拉力和断线模式。

断线A/E模式,抽取的料盒为非正常品处理。

进行2nd拉力测试时,要判定拉力和断线模式。

断线D/E模式,抽取的料盒为非正常品处理。

LED行业键合金线拉力及断点位置要求一般为:

拉线时第第一点金球不能与电极之间脱开,第二点楔形不能与支架键合区脱开,即此时不论拉力F为何值都判定不合格。

如其他点断开,金丝直径25um拉力值F>

5g为合格,金丝直径30um拉力值F>

7g为合格。

2.3剪切测试

如于焊线完成后会进行破坏性试验,包括拉力测试(PullTest),金球推力测试(BallShearTest)以确定焊线之品质.而在封胶之后,则以X光(X-Ray)来检视胶体内部之金线是否有移位或断裂之情形等等.

金球剪切失效模式同样需要被记录,为如下之一,1)金球掀起,2)金球被推离,3)火山口(金球被推离表面,带起芯片表面,导致芯片材料-硅显露出来,形成火山口一样的凹坑),4)键合表面分离(键合表面与芯片材料之间的分离)。

因剪切刀头放置位置错误而产生的读数是无效的,不应供分析使用。

剪切测试一般用于半导体封装流程的前段,其为监控生产能力与稳定性的重要标准之一,一般为SPC测试中的重要一项。

三键合工艺条件

3.1键合温度

键合温度能够帮助移除表面污染物,如潮气,油,水蒸气等,增加分子的活跃程度有利于合金的形成。

但是过高的温度不仅会产生过多的氧化物影响键合质量,并且由于过高的热应力应变的影响,图像监测精度和器件的可靠性也随之下降。

在实际工艺中,温控系统都会添加预热区、冷却区,提高控制的稳定性。

目前LED芯片键合机台键合温度一般设置在180度~250度,而现况为了提高产能与效率,加强键合的稳定性,轨道温度控制在270度土10度这样一个水准。

为了推进Agwire/CuWire适应现阶段原材料价格节减,轨道温度控制在200度左右可能,以来容错引线在Bonding过程中的氧化程度和抑制机头异物的增加。

3.2键合机台压力/功率

超声功率使焊线和焊接面松软,产生热能,形成分子相互嵌合合金,改变球形尺寸。

超声功率对键合质量和外观影响最大,因为它对键合球的变形起主导作用。

过小的功率会导致过窄、未成形的键合或尾丝翘起;

过大的功率导致根部断裂、键合塌陷或者焊盘破裂。

超声功率和键合压力的相互关联的参数,增大超声功率通常需要增加键合力使超声能量通过键合工具更多的传递到键合点

处。

因此在生产过程中设置键合机台压力和功率时,需要将两者密切综合考虑,根据机台型号以及生产工艺中遇到的实际情况进行灵活设置,努力寻找到最佳的搭配组合。

3.3键合时间

键合时间是指控制超声能力作用的时间,通常LED芯片键合机台时间设置在8~20ms。

一般来说,太短的焊线时间无法形成良好的合金,焊线时间过长是导致拉力不良或芯片电极损伤的原因。

键合时间越长,引线球吸收的能量越多,键合点的直径就越大,界面强度增加而颈部强度降低,会使键合点超出焊盘边界并且导致空洞生成概率增大。

因此设置合适的键合时间也显得尤为重要。

焊接作用的键合时间,对BallShear影响趋势图如下:

四键合工具与原材料

4.1劈刀

键合劈刀的选折和使用磨损状况对于焊点的质量有着重要影响,劈刀的寿命一般为200万点。

随着劈刀使用焊点数的增加,劈刀磨损也越来越严重。

下图为新劈刀从开始使用到3500K焊点的外观磨损变化对比图片。

而随着劈刀磨损,其焊点的质量也逐渐变差,下图为第一、二焊点外观状况随劈刀焊接点数增加的变化对比图片:

可以看出常规状态下,劈刀与第二点焊接变化有着密切关系,而随着原材料成本价格不断上升,工艺技术的改善的同时,却难以越长劈刀的寿命,上记试验结果无法与实际结合,取得实际理想的效果。

经过大量的设备量产管控呈现的结果,实际劈刀的寿命是上记试验结果的1/10倍,主要原因为劈刀TIP异物附着,缩短的劈刀的使用寿命。

劈刀使用完了及清洁后状态如下:

从做过的成分分析结果来看,TIP上的异物成分有金属Ag;

C;

O;

CL等物质,物质的来源确认评价,主要集中1)L/F表面;

2)金线;

3)Cleanroom环境4)化合生成等方面。

因为工场工程中没有得到确切有效的数据评估,无法降低异物的来源,所以工程品质管控加强对键合机台的清洁清扫,特别是Wire轨道的清扫频度加大。

作为工程技术人员,曾提到劈刀的专业化清洁再利用延长劈刀寿命,导入清洁设备和能够合作的公司没有得到落实,所以工程一直维持劈刀的寿命缩短化来满足产品品质要求。

这是一个技术难题,现况中也在不断的促进其他的适用方法来提供洁净度,提高劈刀的使用寿命。

如果AgWire/CuWire导入生产使用的时候,专业化劈刀的使用,以及键合工艺的变化,金线Bonding中产生的氧化物减少和劈刀价格问题会促使的寿命增加展望。

4.2金丝

金丝作为一个重要的原材料必须具备几个重要的特性;

良好的机械性能和导电特性,合适的破断力,选折正确的尺寸,表面清洁无污染无损伤。

目前LED封装行业金线直径大多选折1.0MIL或1.2mil,纯度为99.99%,延伸率一般为2%~8%,断裂负荷一般要求:

1.0mil金丝大于10g,1.2mil金丝大于16g。

太软的金丝会导致以下不良:

(1)Loop拱丝下垂。

(2)球形不稳定

(3)球颈部容易收缩

(4)金线易断裂

太硬的金丝会导致以下不良:

(1)将芯片电极或外延打出坑洞

(2)金球颈部断裂

(3)形成合金困难

(4)Loop拱丝弧线控制困难

4.3芯片电极对焊点的影响

(1)芯片电极本身蒸镀不牢靠,导致焊线后电极脱落或者损伤。

(2)芯片电极本身可焊性差,会导致焊球虚焊。

(3)芯片电极表面脏污,如装架的银胶,其他物体接触芯片表面,芯片存储不当导致电极表面氧化等等。

由于金属熔球与焊盘的尺寸都很小,因此对键合表面的清洁非常敏感,键合表面的轻微污染都可能导致两者间的金属原子扩散不能进行,造成失效和虚焊。

现阶段可以导入AirBlow的方式嫁接到焊接机台上,尽可能对L/F和芯片表面洁净。

因为对高精密器件,可能要引进等离子清洗设备,将待焊接品清洗后进入键合的工艺是不少半导体厂商应用的工艺。

因为这样可以降低产品缺陷,提高键合质量。

实现了品质的有效管控。

结束语

键合工艺是半导体器件封装业最重要的最关键的工艺技术,影响到封装成品的电性能以及可靠性。

本文介绍了键合焊线和焊球的质量管控标准,对影响键合质量的键合时间、压力、功率等参数做了简单的介绍,另外还阐述了劈刀及lifetime,金线等工具盒原材料对键合质量的影响。

参考文献: