皮革加工 技术指导资料Word文件下载.docx

《皮革加工 技术指导资料Word文件下载.docx》由会员分享,可在线阅读,更多相关《皮革加工 技术指导资料Word文件下载.docx(40页珍藏版)》请在冰豆网上搜索。

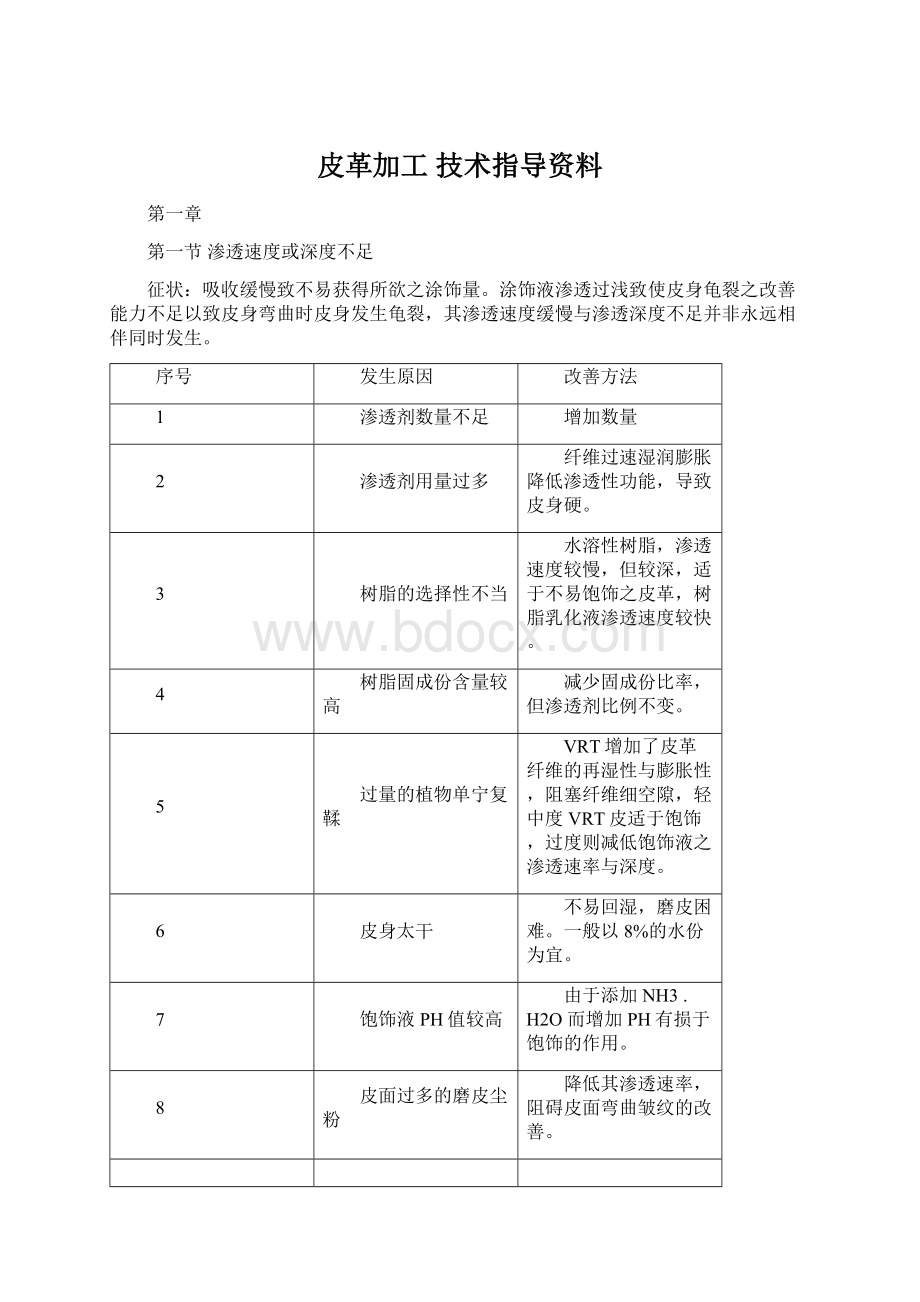

回湿速率的快慢由饱饰渗透剂所控制,一般的皮身可以2%的表面活性剂配合4-10%有机溶剂作为饱饰渗透剂。

有机溶剂的用量与皮身再鞣度成反比。

最简单的测试饱饰吸收方法为将5滴饱饰液滴在皮面上并以秒表测定其吸收时间,然后在湿润点处将皮身切割,于其横切面处可观察到饱饰液渗入皮身的深度,为获得最佳的饱饰效果,其他饰树脂须均匀的渗入皮身内且要渗入主网状层上端处若渗透不当则当皮身弯曲时易龟裂,且磨皮困难,实施饱饰前皮面有皮粉将会降低饱饰液的吸收速度并碍于皮面弯折皱纹的改善。

降低树脂成份的比率一般会加速其渗透速度与深度水溶性树脂有良好的深度渗透性。

但渗透速度较慢,而乳化型树脂则较快,一些不易的高固成份处理皮革可以双重饱饰处理而得良好效果:

先经较低固成份的饱饰液作第一次涂饰,以正常方式干燥,再施以第二层饱饰液以达到所需要求之总固成份量。

依皮身的特性而定,此二次的饱饰处理的饱饰液可为相同或相异之配方。

第一层饱饰之低固成份饱饰液内界面活性剂有助于第二层饱饰的渗透性。

一般的皮身饱饰处理以每平方英寸含有2-3公克固体树脂为最宜。

以帘涂法实施饱饰是使树脂分布于皮身内最佳的方法并可获得结实的皮质。

以手工涂刷或涂光机来实施饱饰亦可获得良好的结果。

对于容易实施的皮身可以无压喷涂方式来施以饱饰即可获得良好的效果,但不宜以气压喷涂式为之。

第二节断裂改善不完全

征状:

涂饰皮仍然保留粗大的粒面弯折皱纹。

树脂渗透不适当

参考第一章第一节

树脂吸收量不够

增加饱饰液内树脂固成份比率,增加饱饰液之涂饰量,使用双重饱饰方法。

饱饰树脂太软

改用较硬的饱饰树脂

涂饰方法不当

以帘涂机,手工刷涂,涂光机或无压喷涂方法为主。

气压式喷涂的效果较差。

有关渗透问题,涂饰方法,涂饰设备与双重涂饰等技术问题已讲过。

皮身吸收较多的量的树脂有利皮面皱纹的改善,但却有促使皮身变硬的问题。

为了使皮身吸收树脂的良好效果,宜将一定树脂固体时的饱饰液施以更多的涂敷量的方式经提高饱饰液中超出10%者为佳。

树脂固体时超过12%时对一般皮身的渗透性有所方碍。

一般皮以每平方英寸吸收2-3公克的固体树脂量即能使皮面弯折皱纹得到良好的改善。

一般而言,硬性树脂的增加量有益于皮身断裂性的改善。

对一般的皮身,至于改善断裂性的程度可由调节较硬树脂混合较软树脂的配合比率为之。

水溶性树脂对难于饱饰的皮身比乳化性树脂的渗透性为佳,但其渗透速率较慢,且较易使皮身趋硬。

第三节纹理浸水膨胀

皮身在回湿与干燥处理失去平滑性

过量的植物再鞣

减低再鞣程度。

由重量植物再鞣处理以使皮革获得丰满性,填充性及断裂性的改善可由适用适宜的饱饰处理方法来代替而得相同的效果。

渗透剂中界面活性过多

使用最小量的界面活性剂作渗透剂。

饱饰液之树脂固含量过高

减小树脂固体量若须要时可用较硬树脂以维持断裂之改善性。

当皮浸水时,其纤维立即湿而膨胀,此引起纹粒面发生变化,而其纹粒的恢复与变形则可为饱饰树脂所损害。

植物再鞣增过纤维的回湿性。

若饱饰液可提供表面层具有的疏水性,因此皮之回湿全部在于真皮之外发生,故表面仍能具有平滑的性质。

此种饱饰处理并不影响皮革之绷板处理的可能性。

第四节柔软性(TEMPER)

饱饰处理而将纤维间的空隙填充将可增加皮之丰满性及均匀性。

依据再鞣程度与树脂固体附着量的不同,其饱饰软硬度不同。

使用水溶解性树脂

乳化性树脂饱饰的皮性较软,水溶解性树脂饱饰的皮性较硬。

树脂转移入皮身内

添加调和剂于饱饰涂饰液中

过量植物再鞣

减少植物再鞣剂或将植物单宁与合成单宁,配合使用。

树脂固体量太高

减少树脂固体量,若需要时可用较硬树脂以维持皮面皱纹之改善性。

渗透不充分

参考第一节

不溶解性树脂在皮身内干燥而形成一种连续性的薄膜,此为比乳化性树脂较硬的原因。

以乳化性树脂饱饰处理之皮经以高温、高压、加压板处理时会引起皮身变硬,但以正常条件压板处理则无此现象。

饱饰液中的渗透剂会引起油脂转移入皮身内,结果皮层纤维之润滑不足而变硬。

高度植物再鞣有碍于渗透,其再溶的植物单宁在处理时会使皮身变硬。

若饱饰液使用较硬的乳化性树脂时可以减少饱饰液的固体量而仍能维持皮面皱纹的改善性。

渗透不充分致使大量的树脂附着在表皮面上而使皮变硬。

树脂分布于表皮层越均匀其皮身越丰满。

因此以帘涂法作饱饰比其它方法更可获得丰满的皮性。

第五节饱饰皮不易回湿

涂饰处理时不能使皮立即回湿,致使涂饰的遮盖力减弱。

树脂大量附着在皮面附近,在压板处理后成为封缄涂饰。

使用380或400号砂纸磨皮可以启开其封缄促进涂液的吸收。

配方不适当

改善

皮身老化后再涂饰

贮放长期之饱饰皮,因界面活性剂转移和皮身内而促皮身不易回湿。

可以用磨皮或0.5%的TRITONGR-5或FRITOX-100之水溶液于涂饰前轻喷于皮面上即可解决。

涂饰层之表面张力太大

添加均匀剂T.PRIMULLEVCLLORMK-1或MA-65于涂饰液内即可。

一般饱饰皮之回湿困难都是由饱饰树脂之渗透不当而引起的。

最佳的解决方法是将其皮面再用砂纸磨皮开启其皮面的封缄。

老化的饱饰皮顺界面活性剂的转移而使皮面成为疏水性而不易回湿。

但可喷轻量的界面活性剂溶液于皮面上即可改善。

第六节气泡(FOTRMING)

以涂敷机或帘涂机实施饱饰操作时发生气泡。

饱饰液的内含有过量的界面活性剂

添加水溶性的阻泡剂

饱饰液中的气泡影响树脂附着性的不稳定,以及帘涂机的帘垂流性之安定性。

气泡可以立即由添加入之小量阻泡剂的控制。

此种阻泡剂宜为水溶性者,但其添加量不可太多,否则影响到以后涂料涂饰时鱼眼点的产生,影响该处之再湿性。

在使用涂敷机或帘涂机方式实施饱饰作业时都宜添加阻泡剂于饱饰液中。

第七节饱饰液不易磨皮问题

皮面干磨皮操作时有烧焦,抓痕或磨损的现象。

磨皮的砂纸耗用量过大。

树脂渗透不当

参阅第一节

皮身未干燥完全

增加干燥能力

削皮不良

改善削皮作业

磨面粗糙

选用较细砂纸

磨皮机未调节妥当

重新调整

砂纸号数不当

使用380、400或320号砂纸

皮面上有过量树脂或皮面潮湿时很易粘附在砂纸上,因此必须时常更换砂纸,以免砂纸上的树脂引起皮面烧焦。

使用过细的砂纸会将皮面毛孔封缄而不易将毛孔切开。

但过粗的砂纸则会导致抓痕。

一般以380或400号砂纸来磨皮为最宜。

第八节帘流稳定性问题

帘流断断续续。

通风原因

装置帘网机器

气泡

添加阻泡剂或酒精

阻泡剂过量

减少阻泡剂,添加酒精

脏污或机械固定不当

确定机械的清洁及各部分调整正常

泵送速率过快

减少泵送量至与需要量一致

帘涂机处之通风状况最好有帘送设备以免破坏或吃断帘流。

过量的气泡或阻泡剂会导致帘流强度的减弱。

添加酒精并不会损害渗透性,但会有助于消泡及增强帘流。

添加水溶性阻泡剂虽可减轻泡沫,但过量的阻泡剂则引起帘流的稳定。

机械的防脏影响,管路的畅通,故影响了帘流的不稳定。

因此必须保持机体的清洁。

过速的泵送率导致饱饰液汹涌与引起泡沫,因而宜于控制泵送量与需要量一致。

第二章

第一节腐败问题(PVTREFACTION)

涂饰液发生恶臭及生长细菌

原料受到空气中的细菌与微菌的污染及碱性的散失

将容器密闭,防止外物渗入,并保持贮存地点的环境卫生。

PH值太低致不能阻止细菌或微菌的生长

添加氮水,提高PH值为9.0-9.5

设备或水源污染

设备使用过分务必洗净。

并加入细菌或微菌的控制剂

所有的水性涂饰原料,即使不含蛋白质也都会作为细菌与微菌的生长营养素。

细菌与微菌在微热与潮湿与蛋白质丰富的环境下特别容易生长。

一旦涂饰原料发生了恶臭以后则很少有补救的办法。

蛋白质涂饰液特别容易被细菌破坏而降低其功能。

所有的PRIMAL产品都会含有充分的细菌与微菌控制剂来保护其产品的特性。

不过在于高度稀释或PH值低于9.0时其保护作用则不再充足了,故一般需要添加入菌类控制剂。

此时控制剂为soding。

酚类与硝基苯常用于蛋白质系涂饰液。

对于非蛋白质系涂饰液则以甲醛即可有令人满意的效果。

其添加量则依产品的种类而异。

但宜依据制造厂商的指示而使用,尤其是其毒性务必特别注意。

细菌与微菌在PH值高于9.0时则即被抑制住,因此涂饰液宜维持在PH值9.0—9.5,以添加铵水方法为之。

注:

有此饱饰树脂在高PH值条件下不易渗透。

因这些树脂在遇到铵水时会有增粘的特性。

(这些树脂本身PH值较低,只是提高PH值便有增粘特性。

)

第二节颜料的沉淀

沉淀在容器底部的颜料可以经由搅拌而恢复。

颜料沉淀致使部分颜色不均匀。

充分的搅拌会使全桶颜料分散均匀,增加粘度。

颜料因沉淀而分为若干层,最重的颜料沉到桶底且有时不易再分散均匀。

a改换颜料避免使用比重差异较大的颜料相混合在一起。

b提高涂饰液的浓度。

c添加增稠剂。

时间久了,所有稀释的颜料多多少少都会发生沉淀现象。

其沉淀的速率与稀释程度成正比。

涂料系设计为低粘度之贮藏特性,故甚为安定。

若有沉淀发生必为轻微及容易再分散的。

高粘度颜料多依其高粘度的性质来防止沉淀,但其稀释液都很容易沉淀,并且很易生成硬质的沉淀物,其沉淀物不易再于分散。

一般会有铬金属与氧化物的颜料系容易形成硬沉淀物,因此这些颜料须避免作调色用。

以重质颜料及轻质颜料作调色宜尽量避免,除非其调色液经常不断搅拌,否则时间一久重质颜料沉淀,其调色液之色调即发生变化。

提高涂饰液的粘度会降低沉淀的速率。

故长期的贮藏时宜减少其水份,其减少的水份可在欲再使用时再补加即可。

或添加稠剂来增高其粘度。

涂饰液长期存放时宜以木制浆板给予搅拌,以防止沉淀及将已沉淀之颜料给再次分散。

每次搅拌分散的时间大约为15—30分钟。

不过搅拌时务必避免剧烈的打浆以免产生气泡。

第三节涂饰液凝结

1、涂饰液内的树脂涂料沉淀生成不能搅散的凝结物。

2、涂饰液胶凝或浓缩,增浓而无法再用。

涂饰液的组成部分盐析出来

避免使用染料,因染料内含有大量的芒硝填充剂。

涂饰液配制顺序不当

调整涂饰液配制顺序。

涂饰液浓度过高

先以小量配备涂饰液确定其组成分在所欲浓度内是否可以共存,因有些成分在稀释液时可以共存,但在高浓液时则不能互溶。

涂饰液受冻

避免所有树脂与涂饰液受冻。

组成分中有一两种成分不能共存

确定涂饰液配制的正确顺序。

参阅各组成分的互溶性资料表。

先试小量确定其成分可以共存。

有些涂饰液的组分在高浓度下调配时会增加或凝结,故宜以下述之顺序来调配。

涂饰液

饱饰液

水

渗透剂或有机溶剂

增稠剂(若有必要时)

调节剂或界面活性剂

铵水(若有必要或增粘剂使用)

助剂

饱饰用树脂

树脂

涂料

在高浓度的涂饰液内乳酪液会致使primallofor增浓。

因此在有高浓度之涂饰液的贮存时添加铵水或水溶性的硬性树脂以避免增浓。

很多涂饰液成分在低浓度时可以共存,但在高浓度时则不易共存。

染料通常含有大量的芒硝,此芒硝会引起树脂或涂料的盐析,故宜采用芒硝含量少的染料。

树脂受到冷冻时很易发生凝结或受损,如primallofor受到冷冻虽亦会凝块,但其凝块则可由搅拌而再分散,不过在与树脂配制成涂饰液而受冻时则涂料因受树脂之影响其凝结则不会再散开了。

第四节色彩变化(colourchange)

涂饰液于贮存数日后,其色彩变化。

树脂,涂料或染料水对PH值相当敏感

确定涂饰液成分不会对PH值敏感者才宜贮存。

比重之大之涂料发生沉淀

参阅第二章第二节

金属的污染

使用不锈钢或塑胶或有适当的里衬的容器。

避免使用生锈铝质或马口铁制成的容器。

设备不洁

使用的设备,容器务必清洗干净。

一些染料和有机颜料对PH值相当敏感。

故贮存一段时间后,其色彩会有变化。

例如群青在酸性的涂料会褪色。

有些涂料如铬黄,在调色时会放出酸来,故使用此种涂料必须添加铵水以维持适当的PH值。

比重大的颜料之沉淀与轻质颜料的浮层都会使涂饰液的色彩发生变化。

一般色彩变化大部由于生锈与污脏的容器所引起的。

碱性强的涂饰液会使铝质容器起化学变化,尤其是染料水与有机颜料为甚。

故容器宜使用不锈钢或塑胶材料,并且在使用前与使用后务必请洗洁净。

第五节气泡发生(FOAMING)

涂饰液发生气泡,尤其是使用涂敷机(Seaaonimgmachine)与帘垂涂机操作时最容易发生。

改善办法

涂饰液组成份中,有些易于产生气泡,尤其是涂料,因为涂料中含有过量的界面活性剂。

选用产生最小或稳定性气泡的原料。

添加少量的水溶性阻泡剂。

涂饰液配制时因过剧的搅拌而使空气混入涂饰液中

避免过剧的搅动,涂饰液配制完妥后静置一段时间使混入的空气跑掉。

涂饰于输送或循环时过多的落流。

改善输送系统与设备,尽量避免过多的流落。

过剧有搅动与自然落流是产生气泡的最大原因,因此配制设备宜改善为产生气泡最小的条件。

一般使用涂敷机操作之涂饰液内加有printbinderc-6即有令人满意的气泡控制效果。

若气泡仍多时则可加入少量的水溶性剂为控制之,但其阻泡剂不可加入过多,因为过量的阻泡剂会产生鱼眼点的缺点。

以涂敷机或帘垂涂机操作皮革之饱饰作业时宜随时备有阻泡剂备用。

第六节颜料的絮凝

各个颜料的颗粒分离性缺失。

因此在涂饰液干燥后并不形成均匀性的薄膜而是生成一片一片的薄片或块团物。

发生原因

涂饰液所降低

测试成分的PH值,若PH值过低则添加铵水来提高PH值。

不过加添铵水之前宜查明各成分的特性,因为有些成分遇到铵水时有增粘的效应。

成分间不能共存

a以稀颜料调试各成分间。

b添加界面活性剂。

当颜料的悬浊液的分散性能略有降低时,则颜料即会絮凝,尤其是颜料悬浊液与酸性相混时即有效应。

添加铵水提高PH值至9以上时可以改善此情形。

因此可能的话,对低PH值原料宜先调节PH值然后再加入颜料。

有些涂敷液成分很易使颜料絮凝,但并不致于使颜料份沉淀,故此种成本宜避免采用。

若仍须采用时,则添加界面活性剂可降低或消除絮凝。

第三章

第一节刷涂条痕

刷涂后在皮面上留下的绒刷条痕无法以喷涂来遮盖去除。

绒刷的绒毛过长、过松。

绒毛长度不适于皮性,绒毛结为一团。

将过长的绒毛用火烧除。

过松的绒毛以水彻底洗涤而去除之。

封缄性的皮面适用较短绒毛的刷子。

较长绒毛的刷子适用于吸收性的皮面。

并且视绒毛是否有涂敷液的结块。

涂敷液涂敷过多

使用涂液将皮面上过量的涂液刮除并刷匀。

涂敷液渗透过量

a添加prinds-1printBinderc-6或primalASE-60,primtASE-75增加涂饰液的拖适性。

b使用饱饰或封缄性涂液来减低皮面的吸收性。

c先在面上喷一道喷涂,然后再施刷涂。

涂敷液的浓度过高

加水稀释,若皮面的吸收性强则宜同时添加水与增粘剂来调整涂饰液的拖延伸。

涂敷液的渗透量不够

a增加均匀剂或界面活性剂。

有时在第一道涂饰液内添加醇剂亦有助于渗透性的改善。

b若皮面油腻时可添加(a)所述产品或铵水于涂饰液中。

或则将皮面清洗去除油质。

c刷涂前若皮面须要先经历压板处理时,其压板的温度和压力不宜过高。

d若皮身经过饱饰处理者,则先轻磨后再施刷涂。

磨皮锉粉,白土或颜料及加脂中的、粉沫物之干扰。

涂饰前务必把皮面上的皮粉清除洁净。

避免在加脂中使用过量的添加剂或高量的生油及阳离子油脂。

条痕的问题可以归纳为三类:

1、刷涂本身问题。

2、由于皮身吸水而致使涂饰液的粘度上升过来。

3、涂饰液对皮面的润湿性不充分。

(1)、刷涂问题——绒刷过长绒毛须用火烧除去之。

而松落的绒毛则要彻底净涤去除之。

对于吸收性法的皮面及饱饰操作所用的绒刷,则宜使用绒毛较长绒刷,因长绒毛可经携带较多的量涂饰液,节省涂敷的次数。

饱饰用绒刷之绒毛以第一次减毛之绵羊毛制造者之品质为最佳。

对于已有涂饰之皮面或吸收性较差的皮面之刷涂从选用短绒毛者为宜。

可以减少条痕的产生。

绒刷之绒毛若有因干涂料面结块时,在实施涂敷时则皮面即有条痕的产生。

再及皮面上的皮粉亦会影响刷涂时条痕的产生。

故皮面及绒刷都须保持清洁。

干燥的绒刷在皮面上的涂饰液刷涂时会将涂饰液内水份吸收致使涂饰液粘黏在绒毛上而导致皮面上产生条痕,因此使用绒刷时宜先将刷毛沾湿后再刷涂。

(2)、皮身吸水性强的问题——皮身吸水性强的皮面会迅速地萃取涂饰液内的水份而使皮面上的涂饰液之粘度很快地的增高,故常须另加额外的水来稀释以改善此一困扰。

在涂饰液内增加PRIMALS-1或2-5%的增粘剂如PRIMALASE-60或PRIMALASE-15,可以帮助涂饰液留置于皮面上。

尤其是增粘剂的效果最如它可以允许更高程度的稀释涂饰液而不会有过量渗透的困扰。

一般树脂系统的涂饰液并不须加强渗透性以获得接着性。

湿的涂饰液刷涂后需立即将多余的涂饰液刷除之。

适当配方涂饰液刷涂后都有自行趋向均匀的功能,因此不需额外的刷涂操作。

额外的刷涂动作,常会引起条痕的产生。

而蛋白质系涂饰液则需多刷几次促使干燥。

皮面实施饱饰涂饰或涂上一层封绒性的涂饰液都会减低皮身的吸水性。

(3)、皮面再润性的问题——润湿性困难的皮面在涂敷涂饰液时很容易发生条痕。

若有此现象时则可将饱饰处理过的皮面用380号或400号的砂纸磨皮即可达到改善此缺点的目的。

或则在涂饰液内添加TRITON类的界面活性剂或PRIMALLEVELERMK-1或PRIMALLEVELERMA-65来改善此一困扰。

改善涂饰面的均匀性而改善条痕的困扰。

影响皮面的再润性困难的外在物质如油污物粘在皮面上者可用0.5%TRITONX-100溶液,或以0.5%乳酸、15%丙酮及84.5%水的混合溶液将油污物清洗净。

皮面在经过高温、高压的压板处理过或前一涂敷的树脂过量之底涂处理过的皮面与施以涂饰时亦容易发生条痕,此时可在涂饰液内加入PRIMALLEVELERMK-1或PRIMALLEVELERMA-65来改善此一困扰。

第二节 涂刷涂饰液结块(BALLINGUPOFSWABINGCOATMIRTURES)

涂饰液在绒刷绒毛上聚集成团,致使涂饰液在皮面上结成球状的胶质物。

涂饰液内部分成分的机械安定性差。

查明各种成分的机械安定性,安定性差之成份以较佳者代替。

涂饰液在绒刷上干涸

若涂饰液在绒刷上有涸或略干的现象,则务必先予洗净后再使用,因为干涸的物质会再分散在涂饰液内而发生条痕或结块。

皮面上残留多量的皮粉

皮面的磨皮粉务必清除洁净。

结块发生的最大原因是涂饰液在高扭力的操作下其机械安定性差所引起的。

或涂饰液的浓度太高时亦有同样的结块情形发生。

此种现象多发生在绒刷与涂敷机毛上之涂饰液干涸时。

尤其是涂敷机停止操作30-60分钟时其毛刷的涂液多呈半干故其操作扭力比正常者为大,而导致涂液结块的困扰。

皮面上的皮粉被绒刷所吸附时,因为皮粉的吸水性大,导致局部涂饰液粘度增高而结团或结块。

第三节,颜料之漂浮

各张皮间的色调与遮盖力发生变化,或同一张皮面上各部位色调不同,及喷涂时颜料的颗粒吸附在皮面上。

调色用各颜料间的比重差异较大

a若比重大的涂料无法以其它种类替代时,则另添加入中度比重之第三种涂料入内相混。

b添加增粘剂或提高涂饰液的浓度比降低沉淀的速率。

c喷涂时在涂饰液内加入醇剂来增加干燥速率。

d保持涂饰液时时地搅拌。

使用不充分润湿的颜料

添加5%的Fritoyx-100或Friton.770Lonto尤其是采用有少量有机性颜料调色时更加需要。

使用PrimoyColour与含乳酪素的涂料混合使用

避免二者混使用.

有些颜料制造时其润湿性能不够充分,致使配成的涂饰液内有颜料漂浮的现象。

颜料漂浮的现象,亦常在使用重颜料与轻颜料作调色时的稀涂饰液中发生,若有此现象时其调色处方宜重新更改或将涂饰液时时给予搅拌。

遇有颜料漂浮时,可以添加Fritonx-100或Fritorx-770coni来改善颜料的湿润性,或者增高涂饰液的粘度及喷涂液内添加醇剂等方法均可有帮助。

第四节刷涂层之湿润性差

皮面已有之涂饰层,对于次层之涂饰液涂敷的湿润具有阻力,因此次层之涂饰液无法附在皮面上,此种现象多发生在已经过压板处理过的皮面上。

序号

涂饰液的表面张力太大

添加0.5-2%的Primal.LevelerMK-1或LevelerMA-65

前一道涂饰层的压板温度与压力过大

降低压板操作的温度与压力,使用砂板代替平板。

前一道涂饰层内树脂因体量过高

降低树脂因体量,使用软性树脂保持柔软性或配合Primal.Bindor88增加流动性与再湿性。

前一道涂饰层之腊剂含量过高

降低腊质含量