企业较大危险因素辨识与防范控制措施登记表.docx

《企业较大危险因素辨识与防范控制措施登记表.docx》由会员分享,可在线阅读,更多相关《企业较大危险因素辨识与防范控制措施登记表.docx(76页珍藏版)》请在冰豆网上搜索。

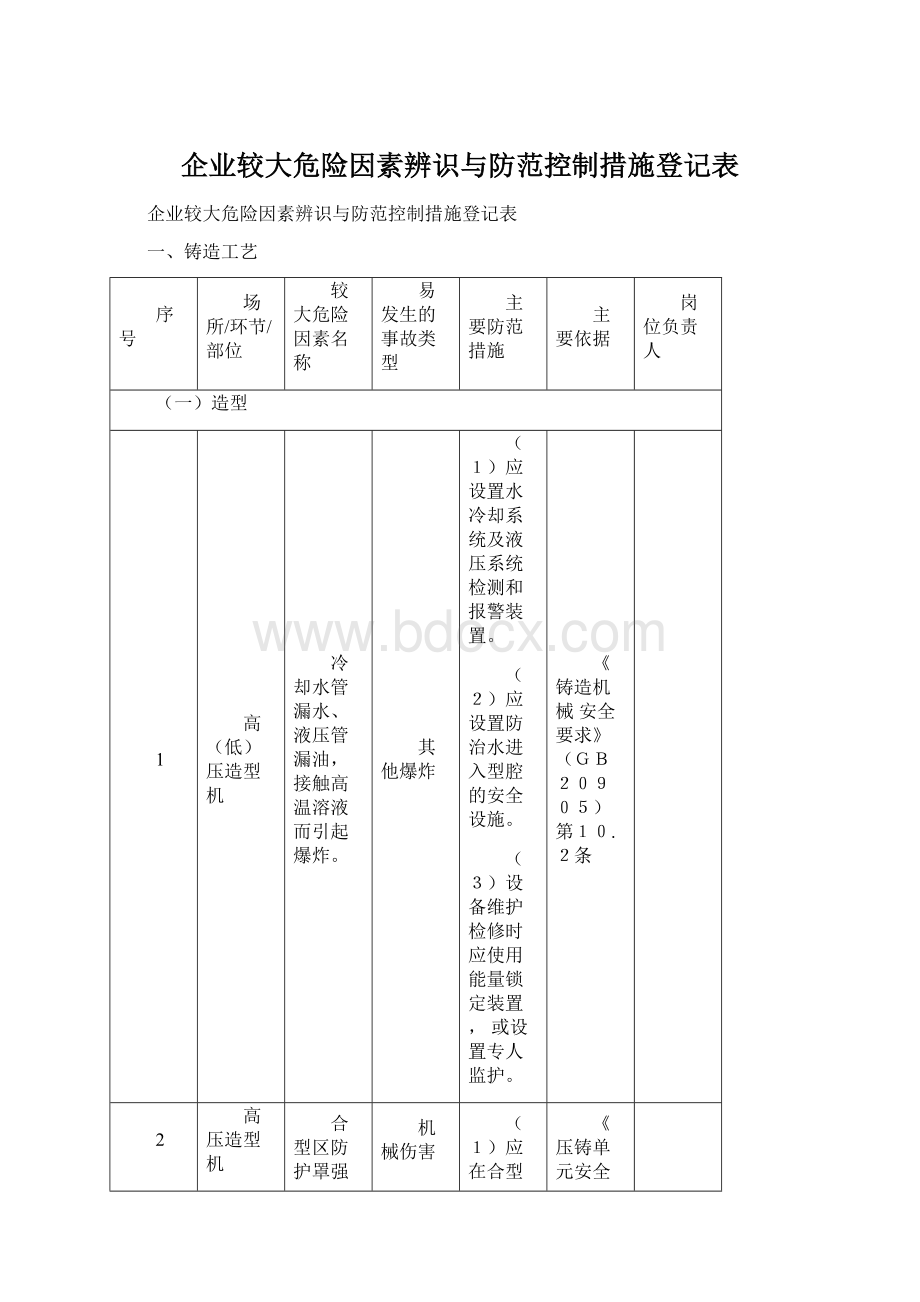

企业较大危险因素辨识与防范控制措施登记表

企业较大危险因素辨识与防范控制措施登记表

一、铸造工艺

序号

场所/环节/部位

较大危险因素名称

易发生的事故类型

主要防范措施

主要依据

岗位负责人

(一)造型

1

高(低)压造型机

冷却水管漏水、液压管漏油,接触高温溶液而引起爆炸。

其他爆炸

(1)应设置水冷却系统及液压系统检测和报警装置。

(2)应设置防治水进入型腔的安全设施。

(3)设备维护检修时应使用能量锁定装置,或设置专人监护。

《铸造机械安全要求》(GB20905)第10.2条

2

高压造型机

合型区防护罩强度不够,开口处未与控制系统耦合导致溶液飞溅伤人。

机械伤害

灼烫

(1)应在合型区前设置移动式防护罩,其开口处应通过两个机械限位开关与控制系统相耦合。

(2)防护罩应有一定强度,并能抵抗溶液飞溅。

《压铸单元安全技术求》(GB20906)第5.2.2条

二、锻压工艺

序号

场所/环节/部位

较大危险因素名称

易发生的事故类型

主要防范措施

主要依据

岗位负责人

(一)锻造

1

锻造机

锤头破裂,或零部件松动,锻打时飞出伤人。

物体打击

机械伤害

(1)设备上的螺钉、螺母和销钉等连接件均应采取可靠的防松措施;双柱式锻造机械应设置可靠的保险杆,且连接牢固。

(2)锤缸的顶部应设有锤杆缓冲装置,锤头与锤杆在楔紧时,不得破碎,楔紧后不得松动;锤头应无裂纹、无破损。

(3)上述内容应在每班工作前进行检查。

《锻压机械安全技术条件》(GB1514条

2

自动锻压机

离合器与制动器未联锁或失灵,导致滑块机械伤害意外运动伤人。

机械伤害

(1)应设置制动系统,并能阻碍滑块的运动和支撑滑块,且在任何位置均能发挥作用。

(2)离合器与制动器的控制系统应联锁并有效。

(3)设备维护检修时应使用能量锁定装置,或设置专人监护。

《自动锻压机安全技术要求》(GB28244)第6138条

(二)冲压

1

冲压机械安全装置

光电保护和双手操纵装置失灵,导致人体进入冲模区。

机械伤害

(1)应配置一种或多种安全装置,多个侧面接触危险区域则应在每个侧面提供安全装置。

(2)设置的光电保护装置和双手操纵装置应分别符合GB276-2011第5.3.1.1条和第5.3.12规定。

《机械压力机安全技术要求》(GB27607)第5.3.6条

2

冲压生产线防护栅栏

开口处未设置联锁装置或联锁装置失灵,导致人体进入冲模区。

机械伤害

(1)冲压生产线工作区域防护栅栏的开口处,应与主机联锁,确保主机运动停止后防护栅栏的门才能够打开。

(2)设备维护检修时应使用能量锁定装置。

《机械压力机安全要求》(GB27607)第5.310条

3

冲模调整和设备检修

未使用安全栓等防护措施,上滑块下行挤压伤人。

机械伤害

(1)冲模安装调整或设备检修,以及需要停机排除故障时,应使用安全栓等安全防护装置。

(2)检修时应使用能量锁定装置,或设置专人监护,并对所有液压都能做到有效控制。

《冲压车间安全生产通则》(GB8176)第8.1.1条

三、焊接工艺

序号

场所/环节/部位

较大危险因素名称

易发生的事故类型

主要防范措施

主要依据

岗位负责人

1

焊接(切割)作业区域

未设置防护屏板,飞溅火花引燃易燃物质发生火灾。

火灾

其他爆炸

(1)在允许操作的地方和焊接场所,应设置不可燃屏板或屏罩隔开,以形成焊接隔离间。

(2)及时消除作业周边及下方的易燃易爆物质。

(3)定期清扫焊接通风除尘管道中的积碳等杂物。

《焊接与切割安全》(GB9448)第4.1.4条

2

有限空间作业场所

集聚在有限空间内的易燃易爆气体和有毒气体导致爆炸和人员窒息。

中毒和窒息

其他爆炸

(1)临时作业前必须应办理作业审批手续。

(2)产品生产加工过程中,必须在工艺文件中注明安全要求。

(3)焊接(切割)的操作现场必须具备足够的通风条件(包括自然和机械通风)。

(4)动火作业前应检测低凹处、地坑和容器内的可燃气体含量,超标时严禁作业。

《焊接与切割安全》(GB9448)第5.1条

3

氧-可燃气体焊接与切割

气瓶受热导致瓶体爆炸和可燃气体泄漏引起火灾。

火灾

其他爆咋

其他爆

(1)氧气瓶与乙炔瓶与明火距离不少于10米,不得靠近热源;乙炔瓶应配置回火防止器。

(2)减压器在气瓶上应安装牢固,采用螺纹连接时应拧足五个螺扣以上,采用专门的夹具压紧时应平整牢固。

(3)软管材质应符合要求,且无泄漏、磨损、老化。

《溶解乙炔气瓶安全监察规程》第六十四条第2款、《焊接与切割安全》(GB9448)第10.2/10.4条

4

电焊设备

一次线绝缘破损,二次线接头过多或搭接在可燃气体管道上导致人员触电和可燃气体爆炸。

触电

其他爆咋

触电

(1)一次线绝缘无破损,二次回路宜直接与被焊工件直接连接或压接。

二次回路接点应紧固,无电气裸露,接头宜采用电缆耦合器,且不超过3个。

(2)焊机在有接地(或接零)装置的焊件上进行操作,应避免焊机和工件的双重接地。

(3)禁止搭载或利用厂房金属结构、管道、轨道、设备可移动

部位,以及PE线等作为焊接二次回路。

《机械制造企业安全生产标准化规范》(AQ/T7009)第4.2.41.5.2条

四、机械加工工艺

序号

场所/环节/部位

较大危险因素名称

易发生的事故类型

主要防范措施

主要依据

岗位负责人

(一)金属切削加工

1

车床、铣床、镗床和钻床

防护罩缺损,自动进刀手柄(轮)无弹出防护装置,导致设备部件和加工件飞出伤人。

机械伤害

(1)有可能造成缠绕、吸人或卷入、刺割等危险的运动部件和传动装置应设置防护罩,防护罩的安全距离应符合《机械安全防止上下肢触及危险区的安全距离》(GB23821-2009)的相关规定,并确保有效。

(2)转动部位的连接销、刀排的突出高度应符合标准。

(3)设备维护检修时应使用能量锁定装置。

金属切削机床安全防护通用技术条件》(GB15760)第5.2.3.1条

2

磨削机械

砂轮有裂纹或防护罩缺损,导致破碎的砂轮飞出伤人。

机械伤害

物体打击

(1)砂轮安装前应进行检查,如发现砂轮有裂纹或其他损伤严禁使用。

(2)砂轮防护罩应将砂轮、砂轮卡盘和砂轮主轴端部罩住,防护罩钢板应具有一定的强度。

(3)砂轮与卡盘压紧面之间应衬以柔性材料的衬垫。

《磨削机械安全规程》(GB15777)第5.

1、5.2、5.3条

五、热处理工艺

序号

场所/环节/部位

较大危险因素名称

易发生的事故类型

主要防范措施

主要依据

岗位负责人

(一)热处理

1

加热炉

加热炉区域通风不良导致中毒和窒息、电气部分无屏护或接地

不良导致触电、可燃气体泄漏导致爆炸。

中毒和窒息

触电

其他爆炸

(1)盐浴炉炉口应设置排风设施,电气接点应进行屏护;炉膛底部应设置放盐孔,并设有干燥的熔盐收集器;工具和工件应保持干燥。

(2)可控气氛多用炉淬火室应设置安全防爆装置,炉门应联锁。

(3)保护气氛和可控气氛炉,应设置超温自动切断加热电源、低温自动停止通入生产原料气并报警的装置。

(4)燃油(或燃气)炉应设置可燃物泄漏报警装置,烟道应安装防爆门;点火和熄火保护应灵敏可靠。

(5)液氨作为制备气氛的原料时,其管路严禁用铜和铜合金材料制造;金属管道应设有防静电装置。

(6)现场应配备防毒面具。

(7)用于轻金属热处理的盐浴炉空炉时的盐浴温度不得超过550℃;;对镁合金轻金属热处理时盐浴的最高允许温度应符合GB15734-2012表4的规定。

《金属热处理生产过程安全、卫生要求》(GB15735)第5.1.7条

2

整体热处理(或气体加热炉)操作及检修

可燃气体未吹扫或置换不充分引起中毒和窒息、爆炸。

中毒和窒息

其他爆炸

(1)可控气氛、保护气氛加热炉(或气体加热炉)在通入可燃生产物料前,应用中性气体充分置换掉炉内空气;停炉期间应在管路上设置两处以上关闭阀门,以确保关闭严密。

(2)使用无前室炉渗碳,在开启炉门时应停止供给渗剂;使用有前室炉时,在工艺过程中严禁同时打开前室和加热室炉门;停炉时应先在高温阶段停气,然后打开双炉门,使炉内可燃气体燃尽。

(3)使用高真空油扩散泵时,扩散泵真空度达到10Pa时方可通电加热扩散泵油,而停泵时则扩散泵油应完全冷却后方可停止排气。

(4)检修作业前应办理审批手续,采取可靠的防护措施,并检测作业场所易燃易爆气体的浓度,确认符合安全状态方可作业。

六、涂装工艺

序号

场所/环节/部位

较大危险因素名称

易发生的事故类型

主要防范措施

主要依据

岗位负责人

1

涂漆作业区域(含临时作业场所)

电气设备不符合防爆要求,火花引燃易爆气体而产生爆炸。

其他爆炸

(1)应准确划分危险区域,并严格控制作业区域内有机溶剂的浓度。

(2)爆炸危险1区、2区严格按照电气整体防爆要求设置,并安装报警装置,该装置应与自动灭火系统联锁。

(3)临时喷漆场所周围电气设备应符合防爆要求,与明火和其他电气设备的安全间距不得小于6m,并设置警戒线和安全标志牌,周边不得存放易燃和可燃物质。

《涂装作业安全规程涂漆工艺安全及其通风净化》(GB6514)第5.1.3.2至5.1.3

2

涂漆作业区域通风

通风不良导致中毒和窒息,风量不够导致易燃物品积聚而引起火灾和爆炸。

火灾

中毒和窒息

其他爆炸

(1)通风装置的过滤棉应及时更换,风管定期清理,防止污染物沉积,保障涂装室内微负压。

(2)粉末静电喷涂通风管道应保持一定的风速,同时应有良好接地,防止粉尘积聚后遇火花爆炸。

3

化学前处理

使用有毒或低闪点物品清除旧漆,遇高温物体或火花导致爆炸和火灾。

火灾

其他爆炸

其他爆炸火灾灾

(1)涂漆前处理作业中不应使用苯,大面积除油和清除旧漆作业中不应使用甲苯、二甲苯和汽油等有毒和低闪点物质,也不得使用天那水(主要成份为二甲苯、丙基苯、二甲氧基甲烷)。

(2)使用有机溶剂除油、除旧漆时,作业点周围15m内不应存放易燃易爆物质。

4

涂料调配

通风不良导致中毒和窒息,电气不防爆所产生的电火花导致可燃气体爆炸。

中毒和窒息

其他爆炸

(1)室应采用不燃烧、不发火的地面,其通风换气次数应为15次/h~25次/h。

(2)室内所有电气设备应为防爆型,并应安装可燃气体检测报警装置,大型调漆间应设置自动灭火系统。

(3)溶剂型涂料量较少时(一般少于20kg),可在涂漆区现场配制,但应严格遵守安全操作规程。

5

喷涂

静电产生的火花引燃可燃气体导致火灾和爆炸。

火灾

其他爆炸

(1)喷漆设备、供漆容器及输漆管路均应有可靠的导除静电装置,进入喷漆室的人员应接受消除静电处置。

(2)喷漆室的可燃气体浓度检测和报警装置应与自动停止供料、切断电源装置、自动灭火装置等联锁。

(3)与静电喷漆室相关连的通风管道应安装自动防火调节阀。

6

喷烘两用喷漆室

可燃沉积物受高温物体或火花影响而导致火灾和爆炸。

火灾

其他爆炸

(1)喷烘两用喷漆室内表面应经常清理,