PE01G工艺能力Word格式.docx

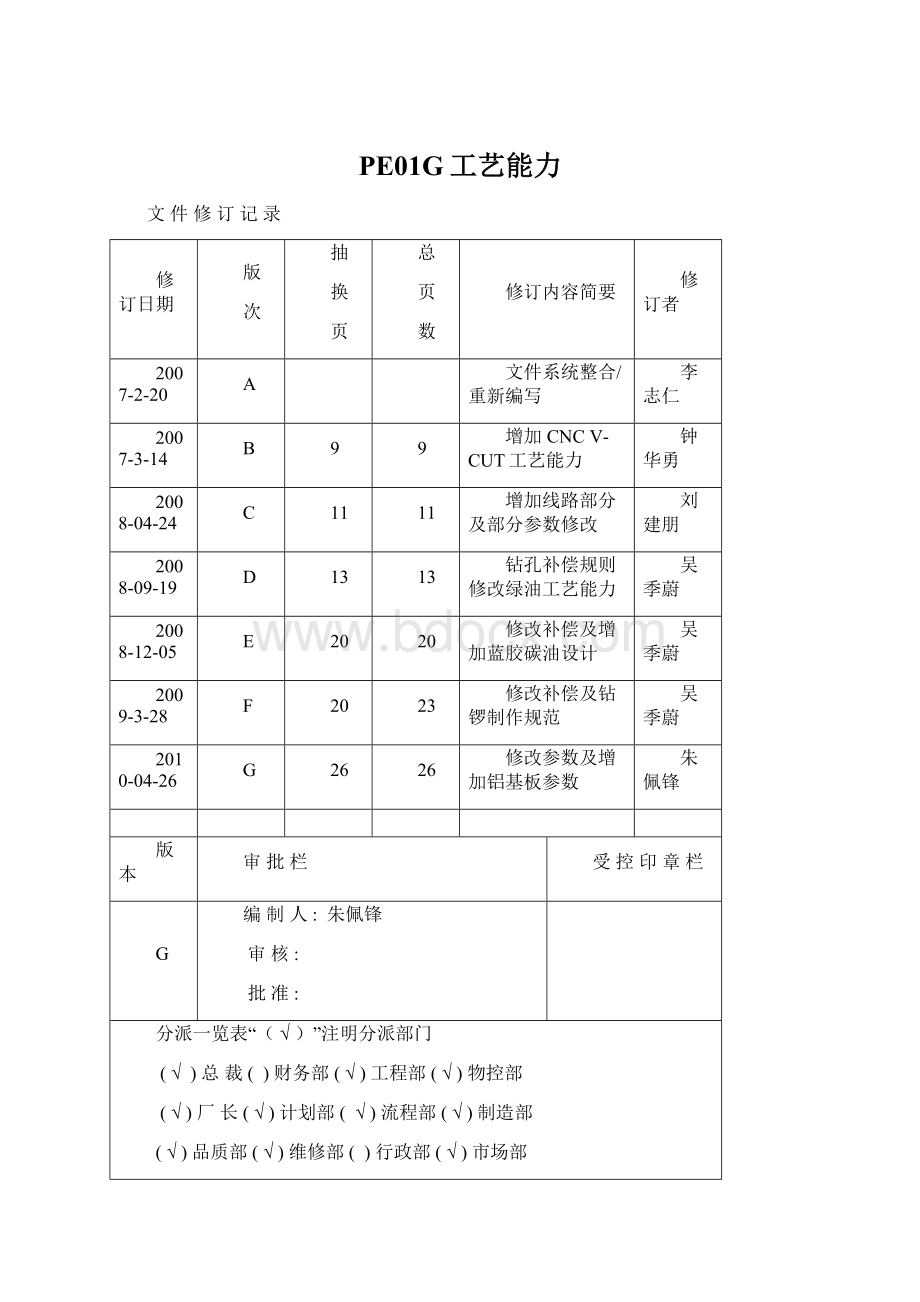

《PE01G工艺能力Word格式.docx》由会员分享,可在线阅读,更多相关《PE01G工艺能力Word格式.docx(33页珍藏版)》请在冰豆网上搜索。

层数*

最大层数>12层

板材

FR4、CEM-1、CEM-3、Hi-Tg、铝基板

成品板厚

0.40mm~3.20mm

板厚公差

±

10%(成品板厚0.4≤X≤1.5mm)

0.15mm(成品板厚1.5<

X≤2.5mm)

0.20mm(成品板厚2.5<

X≤3.2mm)

板弯翘(板曲)

≤0.75%

*取决于外发压合商能力

开料:

最大生产尺寸

20inch×

24inch

长边≤16.3″(板厚≤0.6mm)

长边≤21.5″(0.6mm<

板厚≤0.8mm)

最佳排版尺寸(长)

18.0inch~22.0inch

最佳排版尺寸(宽)

16.0inch~19.5inch

最小排版尺寸

8inch×

12inch

金板最佳排版尺寸(长)

10.0inch~15.0inch(手动拉)

金板最佳排版尺寸(宽)

10.5inch~16.5inch(手动拉)

铝基板成型单只间距

≥3mm(极限:

2mm)

*喷锡板另有尺寸要求,见喷锡流程

开料板边:

单位:

mm,注意,因我们走干膜pin孔作业,其中的一组对边必须不小于7MM。

层数

常规(X)

极限(X)

常规(Y)

极限(Y)

单面(负片)

8

6

单/双面

7

四层

10

12

六、八层

14

铝基板

15

内层:

内层铜厚

1/2oz~4.0oz

最小线宽/线距

3mil∕3mil(铜厚0.5oz)

4mil∕4mil(铜厚1.0oz)

5mil∕5mil(铜厚2.0oz)

7mil/7mil(铜厚3.0oz)

9mil/9mil(铜厚4.0oz)

特性(差分)阻抗公差

±

10%

内层阻抗设计要求设计在板中单元间。

如设计在板边,则板边阻胶条宽度需≥8mm.

*取决于外发加工商能力

内层线宽补偿:

(供参考,具体加工商依自身能力补偿)单位:

mil

底铜

客户要求

(生产黑菲林)补偿值

1/2OZ

W

W+1.2(最小补偿1.0mil)

1OZ

W+1.6(最小补偿1.0mil)

2OZ

W+2.4(最小补偿2.0mil)

3OZ

W+3.6(最小补偿3.0mil)

4OZ

W+5.2(最小补偿4.2il)

底铜≤1OZ间距最小设计2.8mil,具体情况依加工商制程能力而定。

压合:

(此能力参考玛斯兰工艺能力)

最小芯板厚度

0.1mm(3milH/HOZ不含铜)

介电层厚度公差

单张结构:

0.0125mm

双张结构:

0.0250mm

最小PTH&

NPTH孔边到铜的距离

四层板:

6mil

六层板:

7mil

八层板:

8mil

八层及以上:

9mil

最小

NPTH孔到线的距离

PTH孔到线的距离

6.5mil

六层板:

7.5mil

八层以上:

8mil

四层板:

八层及以上:

钻孔:

一:

基本参数

最小钻孔孔径

0.25mm

最大钻孔孔径

6.50mm

钻孔孔直径公差

+0/-0.03mm(D≦3.175mm)

0.03mm(D﹥3.175mm)

一钻孔位公差

0.075mm(最小+/-0.05mm)

二钻孔位公差

0.1mm(二钻定位孔必须是无铜孔)

扩孔公差

0.075mm

槽孔公差

Slot宽度公差:

+0.03/-0.05mm

Slot长度公差:

+0.03/-0.1mm

蚀刻前锣半槽孔

下刀位与铜皮的距离≥0.25MM(不可左右走刀);

二:

钻带制作

1,同一直径而不同类型的孔要用不同刀径分开。

如BGA,同其它直径相同的孔分开;

同一直径的

长槽与短槽分开。

2,型号孔单独用一把刀钻出,刀径为0.6mm。

3,扩孔选用3.2mm的钻咀制作,钻带制作时,孔径在原补偿基础上加大0.05mm.

4,超短槽(需要用锣刀钻出)

4.1用锣刀钻孔时本司的锣刀0.8mm—2.0mm之间梯次间隔0.1mm(例如:

只有0.8或0.9MM的没有0.85mm类似刀具)

4.2制作超短槽(L≤2D)时在槽孔两端实际要求长度钻个引孔,引孔不需要补偿引孔直径计算方法:

(槽总长-0.2)÷

2为实际引孔钻咀大小。

5,孔径≤0.8mm且两孔边距离≤7mil,用原钻咀直径小2mi或相等的钻咀除粉尘,除尘孔排在最后

刀序.并注明是除尘孔。

6,所有钻了导引孔的不需再加除尘孔;

7,连孔(相交或相切的两孔)

7.1两个连孔为via孔,可先与客户沟通,能否可以取消其中一个。

7.2我司最多能够钻0.5mm(包括0.5mm)以上的连孔,如两孔都小于0.5mm以下的连孔暂不能够钻。

7.3所有连孔要单独提出来钻,且表明是连孔。

0.6mm—1.75mm标明用SLOT槽刀慢速钻。

7.41.8mm以下的连孔(PTH孔)要多加一把刀洗毛刺灰尘,位置同除尘孔一样加在程序后面,

(NPTH孔不需要加)

8、大孔(大于5.0mm的孔)

8.1所有大于5.0mm的孔要先钻引孔

8.25.5mm≥D≥5.0mm的引孔大小为1.0mm—2.0mm左右,坐标位置同被引孔。

8.36.5mm≥D>5.5mm的引孔为1.0mm左右,数量为5个,成+字型,相互对称,具体如下图:

注意此5个孔不要相交,边上的四个孔不可以相交也不要超出大孔的范围。

9.制作铝基板啤板管位孔,设计为外管位;

三:

锣带制作(我司锣刀选择范围0.8mm—2.0mm,梯次间隔为0.1mm)

1,有废料的地方全部用2.0MM的锣刀划开。

2,选用锣刀的基本原则:

2.1,能够用大锣刀的地方不要用小锣刀,尽量不要选择1.0mm以下的锣刀,除非客户对R角或

锣槽有特殊的要求

2.2,能够一刀过的不要选择走来回刀。

2.3,需要锣一刀过的槽孔,先在槽孔头尾钻出相同大小(或者小于1-2mil)的排屑孔。

3下刀点的选择:

3.1,锣外围时,尽量选择靠近定位孔的地方下刀

3.2,尽量选择成品单只外(或者需要锣去的地方)下刀。

四:

孔径补偿

A、PTH(含PTH槽孔)

表面处理

成品公差能力

补偿直径

H.T

中值+0.15±

0.025mm

G,E,Q,Y,I,B

中值+0.1±

0.025mm

*PTH独立孔及孔铜≥35UM的在原补偿基础上再加大0.05mm

B、NPTH(含NPTH槽孔)

补偿直径

所有种类

0.05mm

中值﹢0.05mm

五:

叠板数表

刀径板厚

0.3

(0.6槽刀)

0.35

(0.65槽刀)

0.4~0.45

(0.7槽刀)

0.5~0.55

0.6以上

0.4

0.5

0.6

5

0.7

4

0.8

0.9

3

1.0

1.1

1.2

2

1.5

1.6

2.0

1

2.4

3.0

*有超短槽(L﹤2D),在原叠板数基础上减少一块.

电镀:

一:

非金板

纵横比(最大)

1:

8

最小钻咀

最小面铜厚度

20μm=800μinch

最大面铜厚度

106μm=4240μinch

最小孔铜厚度

10μm=400μinch

最大孔铜厚度

35μm=1400μinch

电金板

5

0.35mm

55μm=2200μinch

最大孔铜厚度

镀镍厚度

150μ″≤X≤600μ″

镀金厚度

1μ″≤X≤3μ″

备注:

最小钻咀≤0.25或纵横比≥1:

6.4时须沉两次铜;

电镀能力

工序

要求

电流密度与时间

板厚

备注

一铜

铜厚:

200-360U″

12ASFХ20min

0.8MM或以下

16ASFХ20min

1.0MM或以上

二铜手动线

600-800U″

18ASFХ45min

锡厚:

200-300U″

12ASF×

12min

二铜自动线

800U″

0.9MM或以下

20ASFХ45min

1000U″

(21-23ASF)Х45min(0.4MM以上孔)

1000U″以上及

孔径≤0.25mm

根据首件FA电铜时间为:

60min

(16-20ASF)×

7min

电金

镍厚:

200U″

20ASF×

18min(邦定板)

22ASF×

15min(非邦定板)

金厚:

0.5-1.0U″

电金:

25-35秒

1.0-3.0U″

50-100秒

蚀刻

电金板:

H/HOZ

蚀刻量:

0.01-0.02mm

底铜:

(最小线宽:

3.5/3.5mil)

蚀刻量:

0.03-0.04mm

(最小线距:

2.8mil)

底铜;

1/1OZ

6.0/6.0mil)

0.06-0.08mm

4mil)

2/2OZ

7.0/7.0mil)

0.07-0.08/mm

5mil)

密集区

0.1-0.12mm

独立区

3/3OZ

9.0/9.0mil)

0.11-0.13mm

干菲林(外层):

1.最大生产尺寸:

24.5inchX22inch、最小:

8inchX12inch

2.干膜封孔能力

孔型

封孔能力

0.3mm

圆孔

最大封孔能力3.0mm

0.4mm

最大封孔能力3.5mm

0.5mm

最大封孔能力4.5mm

0.5<

板厚≤0.8mm

最大封孔能力5.0mm

槽孔

1.5mm×

50.0mm;

3.0mm×

10.0mm

最小封孔孔环

0.2mm

板厚>0.8mm

6.0mm

1.5mm×

2.5mm×

25.0mm

3.5mm×

15.0mm;

4.0mm×

12.5mm

5.0mm×

0.2mm,板厚4.0mm以上孔环单边0.25mm

葫芦孔

(八字孔)

正常最大孔径2.5mm

孔经≥2.5mm时,组成孔间相交长度≥组成孔孔经的五分之三

最大孔经不超过槽孔封孔能力;

组成孔最大孔经参照不同板厚最大圆孔封孔

限制

3.对位精度±

3mil,及对位孔开窗单边大3mil.

对于环宽比孔单边大8mil或仅在大铜皮位有孔的产品,应在生产拼板的单元间加辅助对位的孔及开窗,供线路对位时作参照;

4.线路补偿表单位:

mil

区域

线宽距

4/4

5.2/2.8

6.1/N

5/4

6.2/2.8

7.1/N

5/5

6.6/3.4

6/5

7.6/3.4

8/N

6/6

7.6/4.4

8.1/N

8/4

9.2/N

7/6

8.6/4.4

9.1/N

9/4

10.2/N

7/7

8.6/5.4

9.4/4.6

9/5

11.6/N

8/7

9.6/5.4

10.1/N

10.4/5.4

11.2/N

10/5

12.6/N

8/8

9.6/6.4

10.4/5.6

11/5

9/8

10.6/6.4

11.1/N

11.4/5.6

12.2/N

12/5

13.6/N

9/9

10.6/7.4

11.4/6.6

12.6/5.4

13/5

14.4/N

10/9

11.6/7.4

12.1/N

12.4/6.6

13.2/N

13.6/5.4

14.6/N

14/5

15.4/N

10/10以上

补偿1.6

补偿2.1

补偿2.4

补偿3.2

补偿3.6

补偿4.6

补偿4.2

补偿5.4

5.PAD与焊环的补偿同线路补偿一样.焊环最小5mil设计。

有光学点的,需在外围加保护圈(客户不同意

的除外),光学点补偿按相对应铜厚独立线路的标准补偿.

6.蚀刻负字(凹字):

线宽/线隙≥5mil

7.蚀刻正字(凸字)(生产film)

基铜厚度

HOZ

1OZ

1OZ+15um

2OZ

字体线宽

≥0.25mm

≥0.30mm

≥0.35mm

字体内径

≥0.15mm

≥0.2mm

字体高度

≥0.7mm

≥0.85mm

≥1.0mm

8.对独立线定义如下:

A、依线条数排列多少定义:

单独的1条线或2条线路,蚀刻后其周围为大铜或大基材。

B、依线条排列稀稠定义:

线与线之间距≥0.5mm。

C、从一束密集线路中延伸出的一条或几条孤立线路之间距≥0.5mm。

9.二钻板,板四角4个3.175mm的二钻定位孔制作成干膜封孔.

10.针对PTH半槽,film开窗将整槽开出,与槽等大。

11.铝基板成型外围周边按铺铜皮设计,铜皮距成型边间距设计0.15mm;

绿油(阻焊):

1、丝印机生产板尺寸:

A、最大生产板尺寸:

机印500×

650mm;

手印460×

550mm;

B、最小生产板尺寸:

150×

150mm

机印网最大尺寸:

1100×

800mm;

手印网最大尺寸:

900×

700mm

2、阻焊常用油墨一览表:

如客户无要求时一般选用;

绿色:

广信KSM-6188KG26

黑色:

广信KSM-S6188BK无卤素黑油:

宇圣EBK-10B6

蓝色.:

广信KSM-6188HBL3哑绿油:

川裕LSM-3000NN6KG-95M

线路油墨:

容大A-9000

颜色

型号

供应商

最小绿油桥

亮光

绿油

PSR-4000Z26

太阳

≥3mil

客户指定

KSM-6188KG26

广信

常用

LSM-3000NG-95

川裕

(有GP认证)

HG100G-01YZ

华绿

简单OSP板

780N-GG53

长兴

≥4mil

用于无卤素板材

DSR-2200TT-31DX

琮咏(Tamuara)

哑绿油

LSM-3000NG-95M

哑黑油

LM-6002BM

雄盈(绿固)

化锡工艺

UPC-9000BK88M6

宇圣(宇帝)

哑灰油

NSR-9000M

新韩

≥5mil

亮光红油

KSM-6188RD

≥4mil

亮光蓝油

KSM-6188HBL3

亮光白油

PSR-4000WT02

客户指定

(化锡)

KSM-S6188WD

PSR-550BWH67

联致互应

铝基板专用白油

亮光黑油

KSM-S6188BK

常用

UPC-9000EBK-10B6

无卤素油墨(常用)

780HB-B49

无卤素油墨(备用)

亮光黄油

HG100Y-01D

常用

厂内表面处理与油墨颜色搭配如下:

表面处理油墨颜色

喷锡

喷纯锡

金板

化金

化银

化锡

防氧化

绿色

○

哑绿色

红色

蓝色

黄色

X

亮黑色

哑黑色

橙色油

感光白油

咖啡黑

咖啡油

碳油

备注:

表面处理为化锡时化锡后3M胶扯各开窗PAD边缘会有轻微掉油露铜现象,不扯不甩;

3、最大塞孔孔径0.6mm,最大塞孔板厚2.8mm。

a.若需塞孔的via孔径一致,则铝片孔径比钻孔孔径单边大2mil.

b.若同一型号板有多类via孔要求塞孔,且塞孔孔径≤0.6mm,则设计在一张铝片上,设计如下:

钻孔孔径

0.25-0.35

0.4-0.45

0.5-0.6

铝片孔径

D+6mil

D-4mil

0.4mm—2.8mm

(D为钻孔孔径,D后面加大是整体加大或减小).

双面均不需开窗≤0.45mm的via孔,客户不做要求时,喷锡板建议设计为塞孔否则有藏锡珠不良。

为防止塞孔冒油,塞孔孔边与绿油开窗间距最小3mil.

为防止单面开窗塞孔位冒油,在开窗面的孔做挡油点印刷,挡点设计按入孔不塞孔制作。

如客户无要求塞孔,做过孔盖油板可将挡点菲林上过孔挡点取消

绿油入孔不堵孔标准(要求盖油不露铜):

钻孔Ф

挡油PAD(比钻孔Ф)

挡光PAD(比钻孔Ф)

Ф≤0.5mm

单边小1mil

单边大3mi

1.允许孔口发红;

2.约有5-10%的油墨堵孔现象

0.4~045mm

单边大1mil

单边大2mil

单边小3mil

须建议客户做塞孔;

如客户特别要求,则按此条件设计,且允许孔黄及HASL后有锡珠。

做不到绿油入孔不塞孔,建议做塞孔

4、绿油可上PAD,允许最大6MILRing,但不许入孔标准

Ф≥0.45mm

单边大3mil

0.35-0.4mm

1.无开窗或开窗比外层PAD小,做不到绿油不入孔;

2.双面开窗比外层PAD大,可保证油墨不入孔.

客户要求过孔直径小于0.4mm,过孔盖油不允许孔边露铜又不允许油进孔及塞孔,不能满足

客户要求,建议客户改为全部塞油。

双面开窗比外层PAD大,可保证油墨不入孔.

5、阻焊厚度:

线面大于8um,铜面或基材大于10um,线角阻焊厚度≥10um;

当基板底铜厚≥3OZ时,要印两次阻焊,或linemask制作。

阻焊塞孔能力及铝片网制作要求:

塞孔孔径能力及范围:

0.25-0.6mm

6、阻焊挡油网的介定:

A.底铜厚度≥2OZ,且最小钻孔孔径≤0.8mm之开窗孔,需用挡油网生产。

B.盖油孔≤0.65mm的孔不允许油墨塞孔之板,均需用挡油网生产。

7、曝光

生产板尺寸:

610×

900mm,曝光盘最大有效面积:

680×

960mm

阻焊菲林最小开窗:

基铜厚

镀铜锡板阻焊菲林开窗

电镍金板阻焊菲林开窗

≤1OZ

IC位及SMT的最小开窗可开单边1.2mil,最佳3mil

比线路焊盘单边大3mil,IC位及SMT的最小开