PCB板级功能测试夹具制作指导.docx

《PCB板级功能测试夹具制作指导.docx》由会员分享,可在线阅读,更多相关《PCB板级功能测试夹具制作指导.docx(21页珍藏版)》请在冰豆网上搜索。

PCB板级功能测试夹具制作指导

PCB板级功能测试夹具制作指导

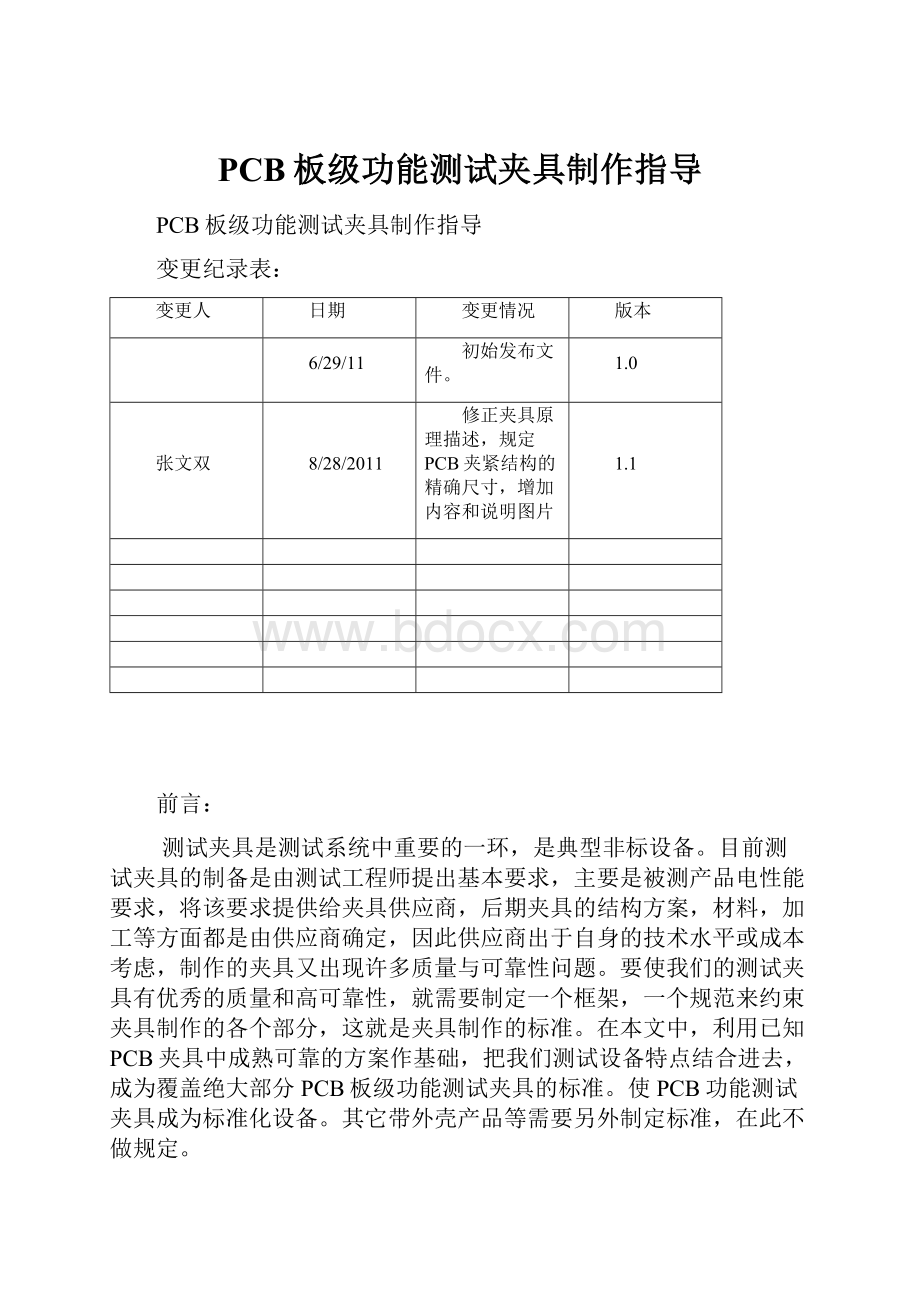

变更纪录表:

变更人

日期

变更情况

版本

6/29/11

初始发布文件。

1.0

张文双

8/28/2011

修正夹具原理描述,规定PCB夹紧结构的精确尺寸,增加内容和说明图片

1.1

前言:

测试夹具是测试系统中重要的一环,是典型非标设备。

目前测试夹具的制备是由测试工程师提出基本要求,主要是被测产品电性能要求,将该要求提供给夹具供应商,后期夹具的结构方案,材料,加工等方面都是由供应商确定,因此供应商出于自身的技术水平或成本考虑,制作的夹具又出现许多质量与可靠性问题。

要使我们的测试夹具有优秀的质量和高可靠性,就需要制定一个框架,一个规范来约束夹具制作的各个部分,这就是夹具制作的标准。

在本文中,利用已知PCB夹具中成熟可靠的方案作基础,把我们测试设备特点结合进去,成为覆盖绝大部分PCB板级功能测试夹具的标准。

使PCB功能测试夹具成为标准化设备。

其它带外壳产品等需要另外制定标准,在此不做规定。

一:

准备材料:

1:

在准备做夹具之前,测试工程师应根据被测产品的电路原理图和Spec等文件确定哪些测试点是做这台夹具所必须的,并使用OrCAD软件绘制出夹具的接线图。

所需文件:

产品的Schematic,Layout,TestSpec。

2:

在确定制作夹具之前,测试工程师应在PCBGerberFile上确定测试点的位置,并将这些测试点位置和电路板样品提供给夹具加工供应商。

所需文件:

PCBGerberfiles和电路板样品。

二:

基本结构:

测试夹具核心部分主要由针板,载板,压板组成的三明治结构,载板上放置待测试PCB。

三块板通过精确可靠定位系统串接在一起,其它部件全部围绕这三块板提供结构支撑,定位,驱动力等作用。

1,夹具的驱动力类型:

分为手动夹具与自动夹具

手动测试夹具:

测试针数量小于20个,测试针板行程小于60mm,PCB面积小于200mmX120mm,选用手动测试夹具,大部分编程夹具可选用手动测试夹具。

自动测试夹具:

主要是气动夹具

1),Zeroflex适用单面较平坦的PCB;

2),NonZeroflex适用双面元件较多的PCB;

Figure2.1手动测试夹具Figure2.2自动测试夹具

2,PCB的摆放方式:

待测PCB超过60mm宽,必须水平放置方式。

夹具要指明PCB放置方向,需要符合人机工程学,有利于操作工扫描标签,产品容易放进夹具,产品应放在夹具中心。

Figure2.3垂直放置PCBFigure2.4水平放置PCB

3,夹具内的标准部件:

1)夹具ID,可以采用电阻或8位拨码开关来识别不同的夹具。

在测试机柜上相应安装DMM或DI/OCard作为读取装置。

2)BoardInSensor,型号:

OMRONE3T-FD13

BoardInsensor用于检测PCB是否放置于夹具载板上。

采用可见光传感器,实现无机械接触检测。

此传感器布置在PCB覆盖的范围内的夹具主体上,靠近PCB中部,且没有测试点的适当位置。

BoardInsensor产生信号用于测试开始的使能条件。

Figure2.5BoardInSensor

3)FixtureClosedSensor,型号:

HAMLIN59105

FixtureClosedSensor用于检测测试夹具上盖是否关闭到位,采用磁性开关,实现无机械接触检测。

夹具上盖安装磁性元件,夹具主体安装磁敏开关。

FixtureClosedSensor产生信号用于下压气缸的使能条件。

新制夹具不允许使用测试站的键盘和鼠标作为夹具开始测试信号。

Figure2.6HAMLIN磁性接近传感器

4)FixtureLoadSensor,型号:

OMRONE2E-X5ME1

FixtureLoadSensor用于检测测试压板下压是否到位,采用金属接近开关,实现无机械接触检测。

接近开关安装在夹具主体上,在压板上对应接近开关位置安装金属片,金属片尽量采用铁磁性材料或铜材,禁用铝材与不锈钢。

FixtureLoadSensor产生的信号用于给待测试PCB上电及运行软件的使能条件。

Figure2.7OMRON金属接近开关

5)Scanner,测试夹具上扫描枪应选取固定安装形式,不能选用手持形式。

型号:

一维码使用MS3;二维码使用MiniHawk。

Scanner用于读取待测试PCB上的条形码,要求把扫描枪固定安装在夹具内部,等夹具压板到位再进行扫码。

PanelPCB测试时,防止扫描PCB甲而实际测试为PCB乙,可以安装两个Scanner。

Scanner读取值作为软件开始运行的使能条件及物料跟踪的依据。

Figure2.8PanelPCB测试夹具为每个PCB安装了Scanner

6)计数器,记录针板工作次数,为PM工作提供依据。

计数器自带电池,只需由夹具提供一个短接点信号,压板每动作一次,记录一个数。

每累计到一定数值,需按规定做PM。

Figure2.9OMRONH7EC型计数

7)温度传感器,若夹具需要温度传感器时,选RaytekMID-10LT温度传感器,若夹具暂时不需要温度传感器时,酌情考虑在浮板上预留安装温度传感器的位置,准备用于生产线测试工艺升级。

Figure2.10Raytek红外温度传感器

8)夹具需安装把手,底脚。

较宽的夹具安装折叠把手或内凹把手。

9)标签,贴在前面板的标签应标明夹具的全部重量,并明确产品的名称和型号。

要求由夹具供应商提供。

Figure3.11夹具上贴有重量警示标签

4,夹具的工作顺序:

打开夹具放入PCBBoardIn传感器检测到放入了PCB关闭夹具FixtureClosedSensor检测到夹具关闭手动或自动下压压板FixtureLoadSensor检测到PCB压到测试针扫描枪扫描PCB的条码给产品供电开始测试测试完成或测试失败后给产品断电手动或自动打开压板打开夹具,取出PCB

5,建议的夹具整体尺寸与重量:

手动测试夹具外部尺寸小于:

宽400mm,深300mm,高400mm。

自动测试夹具外部尺寸小于:

宽650mm,深400mm,高300mm。

手动测试夹具小于15Kg,自动测试夹具小于25Kg。

三:

PCB夹紧系统:

1,针板制作:

针板用于安装测试探针,是测试夹具的核心部件,通常情况下兼作夹具箱体的上面板,在三明治结构中放置在最下面。

针板的厚度为10~15mm,建议使用75mil及以下测试针选择10mm厚针板,100mil及以上测试针选择10~15mm厚针板。

镶针的孔径,孔深及孔间距必须与针套的尺寸规格一致,具体参数见所选针套的资料。

做夹具前可与TestDevelopmentLab确认。

Figure3.1环氧树脂玻璃纤维板作为主测试针板

材料:

手动常温测试夹具的针板可使用POM板及透明亚克力板,气动夹具及手动三温测试夹具的针板应使用环氧树脂玻纤板(例G10/FR4等)。

2,载板制作:

载板又称浮板,是放置PCB的地方。

在三明治结构中位于中间。

如PCB是单面有元件,则无元件面向下,放在载板上。

PCB如是双面有元件,若产品和浮板接触的面形状不复杂,尽量在载板上铣出容纳突起元件的深槽,这样能使PCB所有的支撑面在同一水平高度;若产品与载板接触的面形状太过复杂或狭小,则在载板上镶嵌支撑柱,支撑柱直径不小于3mm,支撑柱之间高度差小于0.1mm。

载板上向下的支撑面和向上的支撑柱的高度需高于元件的高度大于2mm,与PCB上面的元器件水平的距离大于2mm,支撑柱与压板上压棒轴相对应。

Figure3.2完整的PCB载板

Figure3.2在载板上铣出容纳元件的深槽

Figure3.4在载板上镶嵌小支撑柱

载板上开过针孔和PCB的定位柱孔,须略大于针尖外径和定位柱的外径,载板在运动中不得与测试针和定位柱有干涉,在中部留有Boardin和温度传感器的开孔位置。

在载板的两边应为操作工安放PCB留有手位。

载板材料原则推荐使用表面有防静电涂层的环氧树脂玻璃纤维板,厚度5mm,材料表面电阻率10^6欧姆-10^9欧姆,PCB表面有焊锡的点或焊盘所对应的载板同样需要去除静电涂层。

载板应预紧安装于针板上。

载板过针孔应刚好遮蔽放松状态的测试针尖,载板下支撑弹簧不少于4个,布置在载板4角,再增加的弹簧布置在左右两侧,弹簧应布置在PCB覆盖范围外面。

针板上为弹簧开有专用的安装槽,弹簧可粘接在槽里。

要求使用相同规格的成品弹簧,且弹簧直径≥弹簧长度,不得使用自行裁剪的长弹簧中间段。

载板预紧安装的等高螺丝应穿过载板和弹簧固定在针板上。

载板与针板的定位,在针板四角,与弹簧均匀分布4只小型导向柱,导向柱穿过嵌在针板上的直线轴承,或用导向滑柱连接载板与针板,以此限定载板运动方向与范围,导向柱或导向滑柱行程应大于测试针行程2倍。

Figure3.5载板下小导向柱Figure3.6弹簧与等高螺丝

3,压板制作:

压板是用于将PCB水平向下推动并压缩测试针的主要部件,位于三明治结构的最上层,通常用透明的材料制作。

当PCB两面都有测试点时,压板兼作上针板。

压板厚15~20mm,也可以由两块板紧密叠放,用适当数量螺丝紧固安装在一起,要求每层板厚度不得少于10mm。

当作针板使用时,镶针套部位的厚度为10~15mm,建议使用75mil及以下测试针选择10mm厚,100mil及以上测试针选择10~15mm厚。

压板上应装有两种压棒,一种是PCB压棒,用于均匀下压PCB到载板上,使压棒压在载板上PCB的无电子元件区域。

为避免PCB压棒下压造成PCB变形,或产生有害应力,压板上面必须合理布置PCB压棒,且尽可能对正载板上支撑面或支撑柱,下压棒不能压在较长悬空的PCB上面,例如PCB悬空距离大于30mm时不得放置PCB压棒。

PCB压棒采用双圆柱形或圆锥形,底部直径6~8mm,用M3螺丝固定安装于压板上,尖端是平面,直径3mm,各压棒之间高度差小于0.1mm。

压棒任意部位距离PCB上元件大于2mm。

另一种压棒是载板压棒,载板压棒布置在PCB区域外的四角,采用圆柱形,底面直径10mm,用M3螺丝固定安装在压板上,各压棒之间高度差小于0.1mm。

载板压棒长度等于PCB压板长度与PCB厚度之和。

若PCB上面有测试点,则测试针必须镶在下压板上面。

安装好的测试针高度应比PCB压板高出测试针的2/3行程。

Figure3.9压板上压棒有两种

压板与针板的定位,

在手动夹具中,压板上安装两个法兰式直线轴承。

穿过直线轴承的光轴垂直固定在针板上,压板沿着光轴上下运动,运动轨迹决定于光轴的位置,由此保证压板与针板的精确定位。

光轴材料选用轴承钢,确保长期耐用。

直线轴承下面,在光轴上套装缓冲弹簧,弹簧弹力应大于快速夹与压板的重量,保证必须在人手力量克服弹簧弹力后,使压板压向PCB和载板,起到缓冲PCB与测试针接触的作用。

Figure3.7手动夹具压板与法兰式直线轴承Figure3.8直线轴承下安装缓冲弹簧

在气动夹具中,针板上安装定位柱,定位柱需与针板上半深孔紧配合,在针板后面由螺丝紧固,定位柱顶端半球型,直径≥12mm,保证定位准确,牢固可靠。

压板上对应安装滑套,滑套与压板紧配合。

要求滑套内径大小与定位柱外径大小关系为滑配,无间隙。

定位柱材料可用304不锈钢,滑套采用POM,前边缘45°倒角2mm以上,内壁光滑,内壁长度大于直径,安装后,滑套内可加微量润滑脂。

针板定位柱需要2~3个,布置在载板外针板两侧和前方中间位置。

Figure3.9气动夹具压板与针板的定位柱和滑套

四:

PCB定位系统:

1,PCB的预定位,帮助PCB快速准确进入定位孔:

PCB向前放置时,在载板左右及前面须有用于预定位的导向柱,数量4至6个,导向柱呈圆锥状,或有倒角斜面的导向块,用于引导PCB外边缘,使PCB定位孔刚好对正PCB定位柱,利于帮助PCB快速准确进入定位孔。

预定位导向柱或导向块材料用POM,少数情况可用金属材料。

Figure4.1载板上安装PCB预定位导向柱

2,PCB的定位:

PCB上都有专用的定位孔,选择PCB对角方向相距最远的两点或三点用于定位。

为保证PCB上测试点与针板定位准确,定位柱必须垂直紧固安装于针板上,PCB定位柱有两种安装方式:

一种是针板上开有半深孔,PCB定位柱下面圆柱形,与半深孔紧配合;一种是针板开全深孔,PCB定位柱中部有台,下半段圆柱形与孔紧配合,两种方式背面都需使用螺丝紧固。

PCB定位柱顶端倒圆锥角或半圆头,圆锥角度小于45度,表面光滑,定位柱直径应比PCB定位孔小0.02~0.05mm。

PCB定位柱穿过载板,载板上孔径比定位柱直径大2mm,与载板无机械接触。

PCB定位柱长度以放入PCB时,定位柱圆柱段高出PCB2mm为准。

PCB定位柱用标准件,或由标准件改制,材料不锈钢。

Figure4.2穿过载板的PCB定位柱

五:

夹具驱动系统:

按夹具压板的动力类型,通常分为手动与气动。

1,手动夹具:

当PCB全宽110mm,长200mm以下时,可以用手动测试夹具。

手动夹具可用手直接下压压板;通过快速夹顶压板;搬动摇把驱动压板等。

对于PCB测试夹具,最常用快速夹方式,其它方式可由TestDevelopmentRoom提供咨询。

压板的行程应小于60mm,如确实需要大于60mm,应改做气动夹具。

快速夹安装在与针板三明治机柜垂直的立板上,要求立板后面油支撑板,结构坚固,不变形。

快速夹的力点应选在压板上所有压棒的应力中心,如有空间干涉,可将力点移动不超过25mm。

为此,快速夹的安装底座可加高。

为防止快速夹固定螺丝脱落造成PCB或夹具损坏,快速夹与压板之间需通过中间连接块相连。

并使压板上所有螺丝都是从上向下拧紧的,即使脱落也不会掉落在PCB上。

选择快速夹除计算行程外,还要注意把手的方向要符合人手运动最舒适的方向,同时不会夹手。

Figure5.1用快速夹的手动夹具Figure5.2快速夹与压板提供中间块连接

2,气动夹具:

当PCB任意边长超过110mm,或PCB上有超过30mm高的电子元件时,可用气动夹具。

气动夹具分为敞开式和掀盖式。

Figure5.3敞开式气动夹具Figure5.4掀开式气动夹具

敞开式结构简单,成本低,但是易夹手,必须有双手同时启动机构。

掀开式启动夹具机构复杂,加工要求高,零部件多,但是安全性好。

掀开式夹具中,气缸安装在掀盖上,气缸必须安装牢固可靠。

根据需要可选择2个,4个气缸,所有气缸按照PCB应力中心均匀布置在两边或斜对角。

气缸与压板的连接,由于压板与针板之间有专门的定位柱,由此气缸与压板不能紧固连接,防止压板受力不均造成运动障碍。

气缸与压板之间采用柔性连接,气缸杆前端装有工字型夹板,压板安装在工字型夹板中,夹板直径比压板孔径小2mm,夹板间距比压板厚度大0.3~0.5mm,实现压板在工字型夹板中是自由浮动的。

气缸的选型,推荐缸径X行程=16mmX15mm的紧凑型气缸。

气缸行程与针板定位柱的直径,长度,测试针的行程,针套安装深度,载板厚度,PCB压棒长度,载板压棒长度等密切关联,如有改变,须经TestDevelopmentRoom审查同意。

掀盖式气动夹具定位过程:

关闭夹具盖(FixtureClosedSensor信号状态翻转)此时压板上定位滑套刚好在针板定位柱上约1~2mm等待,定位滑套与针板定位柱不一定同心电磁阀动作,气缸下压定位滑套的倒角边缘碰到针板定位柱的半圆头压板顺势作水平浮动定位滑套与针板定位柱同心并下滑到定位柱的圆柱段此时压板与PCB,针板实现精确定位测试针测试针触到PCB的测试点压板继续下行至气缸下止点,此时测试针刚好压缩2/3行程

Figure5.5气缸与压板柔性连接

六:

电信号部分:

1,测试针:

测试工程师根据PCB上测试点的间距,测试点上电流的大小,测试点与相邻电子元件的距离选择合适的针套,并尽可能只用一种针套。

根据PCB测试点,选择合适针尖类型。

可参考针形手册或与TestDevelopmentRoom共同选择。

针形确定后,根据手册推荐的开孔尺寸告知夹具供应商。

测试针套的安装必须确保测试探针的压缩行程大于其最大行程的1/2,小于其最大行程的2/3。

测试针套的安装有夹具供应商完成,要求针套尾部焊杯方向有序,如图Figure6.1所示。

Figure6.1针套尾部焊杯方向

测试针套与连接线焊接后,所有焊点需要热缩管绝缘保护,并把连接线固定在测试针所在针板或压板后。

当夹具针板在运动中,必须保证针套和电线的焊接部分保持相对的静止。

2,连接线:

测试工程师必须给出夹具接线图,图中必须根据信号电流注明所有接线的线号。

常用连接线线号对应最大通过电流见下表,例如对于通过电流小于等于6A的线,可以选用20AWG线。

AWGgauge

ConductorDiameter

ConductorDiameter

MaximumAmpsforchassiswiring

ConductorSectionArea

Inches

mm

mm²

10

0.1019

2.58826

55

5.2

12

0.0808

2.05232

41

3.5

14

0.0641

1.62814

32

2

16

0.0508

1.29032

22

1.3

18

0.0403

1.02362

16

1

20

0.032

0.8128

11

0.5

22

0.0254

0.64516

7

0.32

24

0.0201

0.51054

3.5

0.2

连接线材料:

采用多股软线,所有连接线可由大陆汽车提供,或由大陆汽车指定品牌与型号。

具体型号可咨询TestDevelopmentRoom。

夹具配线除了常用连接线外,还有其他各种信号电缆,恰当地选择信号电缆,并将其标注在夹具接线图中。

例如屏蔽箱的DB25插头,应注意其滤波器的截止频率,防止在通讯,待测高频信号产生干扰,及音频/视频/射频信号产生干扰。

布线:

电线的固定必须牢固,美观。

线缆从夹具出来时,必须使用线箍套紧线缆。

3,连接器:

连接器主要指测试机柜与测试夹具之间的多点连接线的接口。

在确定夹具方案时,就要确定连接器的形式,数量,具体品牌,型号,连接方式可以咨询TestDevelopmentRoom,应优先选择目前已有库存的品牌与型号。

当连接器型号确定后,测试工程师应在夹具的连线图上标明连接器的品牌,型号,P/N。

同时,将确定的连接器开孔尺寸提供给Vendor,用于夹具加工。

七:

气动元件部分(此处仅气动夹具要求):

气动夹具中需要安装部分气动元件。

对于夹具用压缩空气,默认气源气体是洁净干燥的。

因此,夹具部分不需要压缩空气三联件。

Figure7.1气源快插头

Figure7.2夹具内安装减压阀

1,气缸选型:

应选择双作用气缸,保证压板在测试程序开始前处于气缸上止点,程序结束后,由气缸提起压板。

2,电磁阀选型:

通常选择5口3位的电磁阀,若夹具运行同一个动作而使用多个气缸,应使用同一个电磁阀控制,确定气缸型号与数量后再选择电磁阀,此时注意计算电磁阀空气流量与气缸用气量匹配。

电磁阀排气口必须安装消声器。

电磁阀的驱动电压选择12VDC或24VDC,未来尽量统一到24VDC。

3,调压阀选型:

夹具内需要安装带气压指示调压阀,调压阀调压范围通常在0.05MPa~0.85MPa之间,实际操作调整到0.5MPa。

选择调压阀同样需要注意与气缸用气量匹配,选择调压阀流量是气缸用气量的1.5倍。

4,气源快插头:

在夹具箱体后面安装气源快插头,用于引入工厂厂房压缩空气气源。

选择与工厂所用快插同型号插头。

5,其他气路元件:

节流阀,气管,等径或变径接头,二通或三通接头,单向阀等。

夹具气路系统采用6mm气管件,局部小气缸可用4mm气管件。

八:

机械元件:

测试夹具中使用的机械元件尽量使用标准件,除非使用标准件可能造成夹具使用的不便,可以由供应商自行设计加工。

此标准件必须是市场上方便购买的。

1,螺丝:

夹具箱体及各框架结构,使用公制内六角圆柱螺丝,所有内六角圆柱螺丝的螺丝头部应卧在夹具板材内,不得突出。

其它部分由使用要求,可能使用沉头螺丝,半圆头螺丝,要求使用不锈钢十字头。

夹具黑色部位使用黑色螺丝,浅灰或白色部位使用不锈钢螺丝。

要求所有螺丝硬度标准达10.9级及以上。

2,直线快速夹:

手动夹具常使用直线快速夹,用于推动针板。

把手形状及角度请参考手册,行程选择30mm,40mm,50mm,60mm,快速夹运动部件的间隙尽可能小,选用名牌产品可确保此要求。

3,直线轴承:

在手动夹具中,针板运动必须使用法兰式直线轴承,载板运动可使用普通圆柱直线轴承。

4,合页:

手动夹具采用合页连接针板与箱体,气动夹具采用铰链连接针板与箱体。

合页材料选用不锈钢或黄铜。

铰链采用型材配套标准件。

5,PCB压棒:

尽量采用标准件,按夹具制作要求修改,使其满足要求。

九:

安全防护系统:

测试夹具各部分在使用中必须符合ESH要求。

夹具不得使用会产生挥发的,或有害的有机物化学品。

夹具中除产品供电外,其他辅助电源应避免使用高于36V电压,避免使用220VAC供电的电源整机。

辅助电源应布置在测试机柜中专门的电源箱内。

为保护被测PCB,夹具载板必须使用防静电板。

对于各种测试夹具,为保护操作人员的安全,在人手接触到的地方,对夹具要进行倒角或去除毛刺处理。

如果是气动夹具,还应有足够的防护措施来保护操作工在任何时候都不能受伤。

气缸动作时,身体各部位都不能进入夹具内部,防止夹伤。

十:

其它:

1,夹具文件:

交货时,供应商必须提供包含针板三明治结构的带全部尺寸的图纸,夹具操作说明,BOM(包含标准件的型号,材质)。

夹具文件应清晰,准确,所有尺寸数据与夹具实物相符。

在夹具有改动后,供应商应及时提供文件的更新。

夹具备件图纸用于验收夹具,以及在供应商不能继续为大陆汽车提供售后服务时,也不至于影响测试夹具的使用。

2,交货:

必须规定要做的夹具的交货期。

供应商应按照报价单的交货期交货。

交货时,供应商应提供完整夹具,夹具文件,一套夹具易损备件(前期的报价单应包含备件)。

3,验收设备:

供应商交货的夹具除配线外,必须是经过调试的,能够正常完成各种机构动作的夹具。

大陆汽车工程师将按照供应商提供的夹具文件对其进行验收,大陆汽车在完成夹具配线工作后,测试工程师需做针对夹具的测试工作,同时应满足GR&R,LoopTesting,andFaultInsertiontesting,,参照BUYOFF流程。

4,保修期:

指明设备的保修期,一般为一年,在保修期内,供应商应及时提供非易损件的维修和更换,对于易损件