热轧带钢层流冷却区功能说明Word文档格式.docx

《热轧带钢层流冷却区功能说明Word文档格式.docx》由会员分享,可在线阅读,更多相关《热轧带钢层流冷却区功能说明Word文档格式.docx(23页珍藏版)》请在冰豆网上搜索。

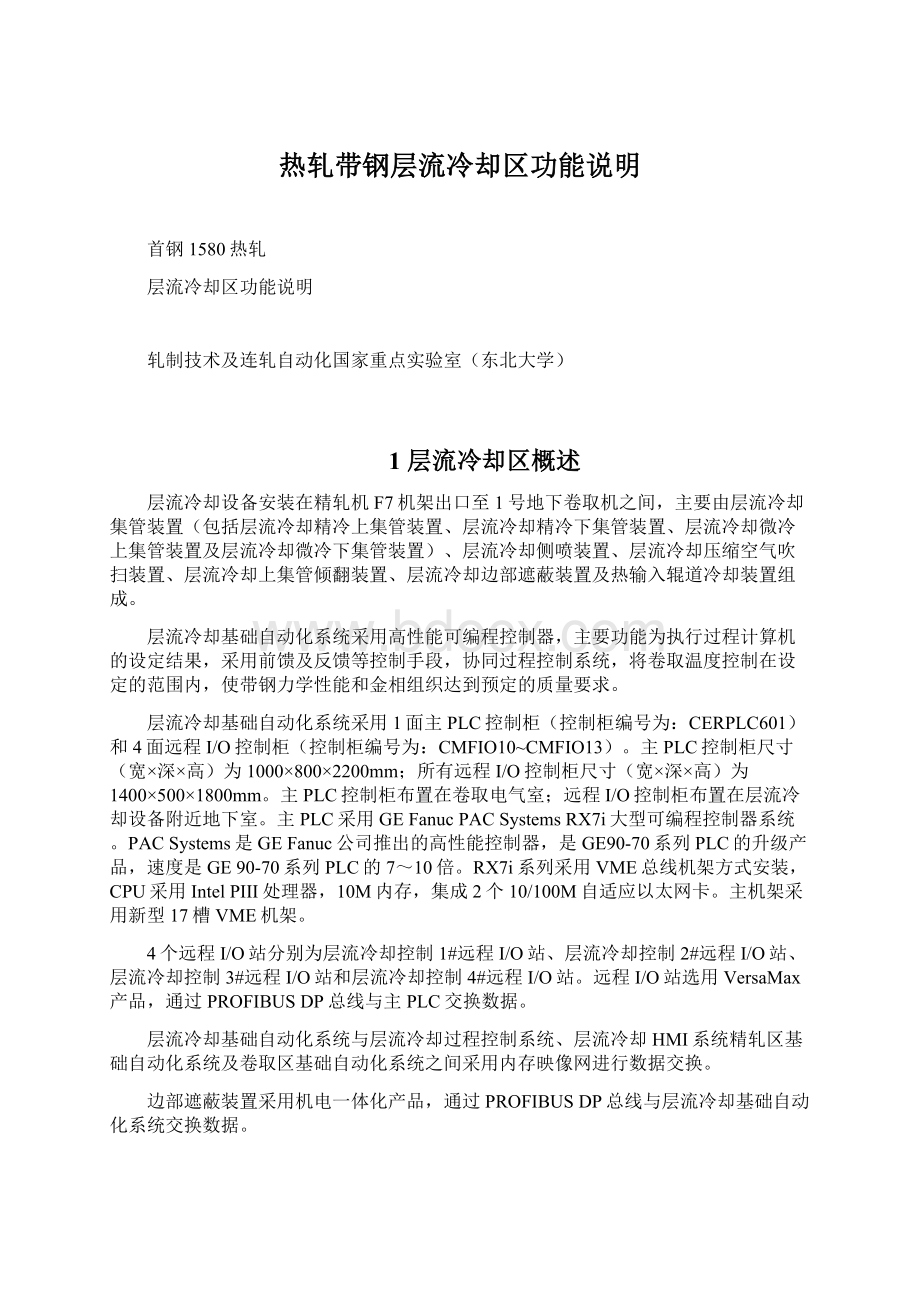

表1.1红外测温仪选型及安装位置

序号

量程

响应时间

输出信号

安装位置

生产厂家

1

300℃~1100℃

5ms

4~20mA

精轧末架出口

LAND

2

层流冷却区域第11组和第12组冷却装置之间

3

4

层流冷却区域出口

5

6

0℃~1000℃

100ms

7

8

卷取机入口

9

10

11

在整个冷却区设置6台电磁流量计,具体布置在精调第2组第1根上、下集管、精调第5组第1根上、下集管及微调第21组第8根上、下集管。

电磁流量计反馈信号为4~20mA的电流模拟信号,用于流量监视和控冷过程控制。

层流冷却区域内电磁流量计选型及安装位置如表1.2所示。

表1.2电磁流量计选型及安装位置

电磁流量计型号

数量

MF/E301-16-2-1-2-0-0-ER-1-1

精调第2组第1根上集管

精调第2组第1根下集管

精调第5组第1根上集管

精调第5组第1根下集管

微调第21组第8根上集管

微调第21组第8根下集管

在高位水箱上安装液位液温测量仪,对高位水箱内的冷却水液位和水温进行实时测量。

液温测量仪用于冷却模型参数的温度补偿。

仪表给出4~20mA的模拟信号。

高位水箱液位及液温测量仪的参数如表1.3所示。

表1.3高位水箱液位计及温度计选型及安装位置

型号

QKFC-I-K1-280

0~100m

高位水箱

WS-100E

0~100℃

2层流冷却系统设计工艺技术参数

冷却带钢厚度:

1.2~12.7mm

冷却带钢宽度:

700~1450mm

终轧温度:

870~900℃

卷取温度:

200~850℃

冷却水温度:

35℃

冷却段长度:

97920mm

冷却单元组数:

21组

冷却段数:

上部:

微调段:

16根集管

精调段:

94根集管

下部:

76根集管

每根上集管鹅颈管总数:

精调:

86根

微调:

43根

鹅颈管水压:

0.574N/cm2

每根集管的总水量:

71.2m3/h

35.6m3/h

上部总水量:

7577m3/h

每根下集管喷嘴数:

35个

26个

每根下集管的喷水量:

28.6m3/h

21.2m3/h

下喷水压:

0.0415bar

下部总水量:

7850m3/h

上喷和下喷总水量(不含输出辊道冷却):

约14500m3/h

侧喷嘴数量:

46个

侧喷压力:

12bar

每个喷嘴的侧喷水量:

8m3/h

侧喷总水量:

384m3/h

气动压力:

4-6bar

倾翻液压缸数:

21个(位于轧线传动侧)

3层流冷却区域设备组成与技术参数

层流冷却区域设备主要可以分为层流冷却集管装置(包括层流冷却精冷上集管装置、层流冷却精冷下集管装置、层流冷却微冷上集管装置及层流冷却微冷下集管装置)、层流冷却侧喷装置、层流冷却压缩空气吹扫装置、层流冷却上集管倾翻装置、层流冷却边部遮蔽装置及热输入辊道冷却装置六部分。

3.1层流冷却集管装置

在精轧机F7机架出口与1号地下卷取机间的热输出辊道上下方,布置21组层流冷却集管,前19组为精冷段,后2组为微冷段。

精冷段作为主冷区,微冷段为微调区和反馈控制区。

出水方式为上集管上排布U型管,形成管层流。

3.1.1层流冷却集管装置的功能

层流冷却集管装置功能是:

带钢经过精轧机组轧制后,进入层流冷却区域;

层流冷却基础自动化系统及过程控制系统通过实时控制层流冷却上下集管装置水量配比及水量分布,将热轧带钢冷却到工艺要求的卷取温度,使其力学性能和金相组织结构达到预定的质量要求。

3.1.2层流冷却集管装置的技术参数

3.1.2.1精冷段1~4组上部层流集管装置技术参数

每组冷却装置由6根Φ219×

6mm层流集管组成。

每根层流集管上面安装2排管径为Φ22×

2mm的U型管,2排总计43×

2=86个U型管。

每根精冷上集管供水量为71.2m3/h,每组上集管供水量为71.2×

6=427.2m3/h,精冷段1~4组上集管的总供水量为427.2×

4=1708.8m3/h。

冷却水对带钢表面的冲击压力0.06MPa。

每根上集管为1个控制单元,用一个阀组来控制,每个阀组包括一个DN200的手动蝶阀和二个DN200的气动开闭阀。

由24V直流电源来控制气动开闭阀的开关。

总计共6×

4=24个DO控制点。

3.1.2.2精冷段5~14组上部层流集管装置技术参数

每组冷却装置由4根Φ219×

4=284.8m3/h,精冷段5~14组上集管的总供水量为284.8×

10=2848m3/h。

总计共4×

10=40个DO控制点。

3.1.2.3精冷段15~19组上部层流集管装置技术参数

6=427.2m3/h,精冷段15~19组上集管的总供水量为427.2×

5=2137.5m3/h。

5=30个DO控制点。

3.1.2.4精冷段1~19组下部喷射集管装置技术参数

每组冷却装置由12根Φ140×

8mm喷射集管组成。

每根喷射集管上面安装1排管径为Φ17×

3.2mm的喷嘴,总计35个喷嘴。

每根精冷下集管供水量为28.6m3/h,每组下集管供水量为28.6×

12=343.2m3/h,精冷段1~19组下集管的总供水量为343.2×

19=6520.8m3/h。

冷却水对带钢表面的冲击压力0.04MPa。

每3根下集管为1个控制单元,用一个阀组来控制,每个阀组包括一个DN200的手动蝶阀和二个DN200的气动开闭阀。

19=76个DO控制点。

3.1.2.5微冷段20~21组上部层流集管装置技术参数

每组冷却装置由8根Φ168×

5mm层流集管组成。

每根层流集管上面安装1排管径为Φ22×

2mm的U型管,2排总计43个U型管。

每根精冷上集管供水量为35.6m3/h,每组上集管供水量为35.6×

8=284.8m3/h,精冷段20~21组上集管的总供水量为284.8×

2=569.6m3/h。

每根上集管为1个控制单元,用一个阀组来控制,每个阀组包括一个DN150的手动蝶阀和二个DN150的气动开闭阀。

总计共8×

2=16个DO控制点。

3.1.2.6精冷段20~21组下部喷射集管装置技术参数

每组冷却装置由16根Φ140×

3.2mm的喷嘴,总计26个喷嘴。

每根精冷下集管供水量为21.2m3/h,每组下集管供水量为21.2×

16=339.2m3/h,精冷段20~21组下集管的总供水量为339.2×

2=678.4m3/h。

每两根下集管为1个控制单元,用一个阀组来控制,每个阀组包括一个DN150的手动蝶阀和二个DN150的气动开闭阀。

3.1.3层流冷却集管装置的开闭控制

该功能为层流冷却基础自动化系统中最基本、最关键功能,即通过PLC的远程控制I/O对集管控制单元的快速气动开闭阀进行开闭控制。

层流冷却控制部分不设操作台,只在操作员操作终端上的HMI画面上通过鼠标或功能键进行操作。

层流冷却自动控制系统分为两种控制方式:

自动控制方式和手动控制方式。

3.1.3.1层流冷却集管装置的手动开闭控制

采用该方式工作时,完全由操作工启/停冷却设备的运行。

通常在设备调试和测试时采用。

●层流冷却集管装置手动开启控制启动条件

当符合以下所有条件时,层流冷却集管可以被手动开启:

✓HMI上选择层冷投入

✓精轧区无急停

✓卷取区无急停

✓HMI上选择手动

✓HMI上手动开阀确认

●层流冷却集管装置集管选定条件

当符合以下所有条件时,层流冷却集管可以被选定:

✓HMI上该集管健康、无故障

✓HMI上该机关组未倾翻

✓HMI上该集管被选定

●层流冷却集管装置手动开闭时的动作逻辑

为了防止对水系统产生冲击,当操作工在HMI上选择手动开阀确认后,层流冷却集管装置被选定的集管按照由前到后的顺序以固定时间间隔依次打开。

手动开启过程中,当启动条件不满足时,层流冷却集管装置被选定的集管按照由前到后的顺序以固定时间间隔依次关闭。

3.1.3.2层流冷却集管装置的自动开闭控制

采用该方式工作时,喷水组态由过程控制系统或操作工在HMI上确定,集管的开闭由层流冷却基础自动化系统通过相关过程信号触发。

在正常生产过程中必须采用自动控制方式。

●自动控制方式下集管装置喷水组态的确定

自动控制方式下集管装置喷水组态的确定分为两种情况:

✓全自动控制方式:

集管装置喷水组态由过程机在带钢冷却过程进行自动设定

采用该方式工作时,层流冷却的初始设定(预设定)和前馈控制(动态设定)由过程控制计算机完成,基础自动化按照过程计算机所给出的喷水组态控制相应喷水阀门的开闭。

在过程控制计算机和传感器正常工作的情况下,自动控制方式应为主要操作方式。

在此种工作方式下,由基础自动化PLC完成带钢的头尾跟踪、卷取温度反馈控制和精轧机抛钢后的前馈控制功能。

✓半自动控制方式:

过程机不运行,集管装置喷水组态由操作员在HMI上设定

当过程计算机不能投入时,可使用此控制方式。

冷却制度和规程将由操作员在HMI输入。

●层流冷却集管装置自动开闭控制启动条件

✓HMI上选择全自动或半自动

●层流冷却集管装置自动开闭时的动作逻辑

✓带钢头部移动过程中的冷却水顺序打开控制

通过层流冷却区域带钢头部微跟踪程序,确定出带钢头部(附加带钢热头控制长度)到达每组冷却集管的时刻,PLC根据气动薄膜阀开阀响应时间(现场调试时确定)提前以带钢运行的同步速度,按过程机的喷水组态或操作人员设定规程,由前到后顺序将对应的集管喷嘴(控制单元)依次打开。

✓带钢尾部移动过程中的冷却水顺序关断控制

通过层流冷却区域带钢尾部微跟踪程序,确定出带钢尾部(附加带钢热尾控制长度)到达每组冷却集管的时刻,PLC以带钢运行的同步速度,由前到后的顺序将对应的集管喷嘴(控制单元)依次关闭。

3.1.4层流冷却区域带钢微跟踪控制

层流冷却区域带钢微跟踪控制仅在全自动或半自动控制方式下投入。

在手动控制方式下,层流冷却区域带钢微跟踪控制功能不投入。

层流冷却区域带钢微跟踪分为头部微跟踪、尾部微跟踪以及自动冷却方式下带钢样本微跟踪三个部分。

头部和尾部微跟踪的主要目的是在带钢头部或尾部通过热输出辊道时,按顺序依次打开或关闭冷却水喷嘴,以减少控冷过程启动和停止时对水系统产生的冲击,并节省冷却水。

带钢样本微跟踪的主要目的是触发层流冷却过程控制系统动态设定计算及自学习功能。

3.1.4.1层流冷却区域带钢头部微跟踪

在带钢头部进入精轧机组F6或F7机架时,由咬钢信号触发带钢头部微跟踪程序。

根据精轧机出口带钢的线速度(为末架速度乘以带钢的前滑系数)和经过的时间,来计算带钢头部在热输出辊道上的位置,并进而计算出带钢头部在冷却区的具体位置。

3.1.4.2层流冷却区域带钢尾部微跟踪

在带钢尾部离开精轧机组F6或F7机架时,由抛钢信号触发带钢尾部微跟踪程序。

根据卷取机卷筒或夹送辊的线速度和经过的时间,来计算带钢尾部在热输出辊道上的位置,并进而计算出带钢尾部在冷却区的具体位置。

3.1.4.3层流冷却区域入口及出口带钢样本微跟踪

自动冷却方式下,在带钢头部经过层流冷却区域入口和出口测温仪时,由测温仪检得信号触发层流冷却区域入口及出口带钢样本微跟踪程序。

样本长度由过程控制系统确定,并提前发送至基础自动化PLC。

层流冷却区域入口每经过一个样本时,基础自动化系统通过通讯程序将带钢样本终轧温度平均值、终轧厚度平均值、终轧速度平均值以及入口样本数发送至过程控制系统,用于触发过程控制系统动态设定计算。

层流冷却出口每经过一个样本时,基础自动化系统通过通讯程序将带钢样本卷取温度平均值、卷取速度平均值以及出口样本数发送至过程控制系统,用于触发过程控制系统自学习。

3.1.5层流冷却区域出口温度反馈控制

●层流冷却区域出口温度反馈控制功能投入时必须满足的条件

✓HMI上选择反馈控制功能投入

●层流冷却区域出口温度反馈控制功能启动时刻

层流冷却出口高温计检得后2S(或2个跟踪样本)后,由控制逻辑启动。

●层流冷却区域出口温度反馈控制功能终了时刻

带钢尾部通过层流冷却区,层流冷却出口高温计检失。

3.1.5.1反馈控制数学模型及控制策略

根据带钢卷取温度的实测值与目标值的偏差,通过动态调节20和21组集管的冷却水量来消除温度偏差,提高带钢的卷取温度精度。

当20和21组集管全开仍不能满足要求时,如果前面的集管还有空的,就继续前移。

(在实际编程中只考虑精冷段就已经基本满足要求)

控制信息初始化:

实施反馈控制需要初始化控制信息。

必要冷却量的计算:

必要冷却量是指带钢冷却过分或欠缺的集管排放水量,它表示带钢实际温度与目标卷取温度之间的温度偏差,当必要冷却量大于0时,说明目前带钢实际温度高于目标卷取温度,即带钢的冷却量不足,因此需增加向带钢喷水的集管数目;

当必要冷却量小于0时,需减少向带钢喷水的集管数目。

每个精调集管所产生的温度降模型为:

层流冷却实测终冷温度偏差Tf与增减集管数N的关系计算如下:

式中:

:

比重,kg/m3

Cp:

比热,kJ/kg℃

HF:

带钢厚度,mm

V:

夹送辊线速度,m/s

QXF:

每个精调集管热流密度,KJ/m2h

lu:

每个精调集管长,m

Tf:

层流冷却实测终冷温度偏差,℃

N:

消除T所需的集管组数。

以上模型相当于只采用P调节时的模型,实际上不能直接采用。

当采用PID控制模型时,应作如下修改:

在使用PID控制策略时,将PID的放大倍数先设定为1,由此得到的PID控制算法的输出设为Tu;

将最终集管的增减量N的计算公式修改如下:

层流冷却反馈控制调节因子,其取值范围为01;

VL:

实测带钢线速度,m/s;

VMAX:

带钢最高速度,m/s。

3.1.5.2带Smith预估器控制器的反馈控制

控冷反馈系统是一个比较典型的大滞后系统,在PID控制的基础上,考虑采用Smith预估器控制器来对滞后系统进行补偿,以获得更好的控制结果。

设控冷系统的结构如图3.1所示。

图3.1带纯滞后对象的反馈系统

设被控对象的传递函数为:

系统的闭环传递函数为:

系统的特征方程:

系统传递函数分母中包含纯滞后环节e-s,使系统的稳定性下降,如果足够大的话,系统是不稳定的。

且常规控制算法Gc(s)也很难使闭环系统达到预期的性能指标,故引入一个对象并联的补偿器G(s),即Smith预估器,如图3.2所示,其目的是使补偿后的等效对象不包含纯滞后特性。

图3.2带Smith预估器控制系统

经补偿后的传递函数为:

若要借助于补偿器完全补偿对象的纯滞后,则要求:

于是得补偿器传递函数的表达式为:

这样,引入补偿器后等效对象的传递函数就不含纯滞后环节e-s部分。

上式相应的框图入图3.3所示。

图3.3Smith补偿回路

图3.4Smith补偿回路的等效变换

图3.4中虚线框部分为带纯滞后补偿的调节器,其传递函数为:

式中G0(s)=Gc(s)Gp(s),系统无滞后环节的开环传递函数。

大滞后补偿系统的方框图可简化成图3.5

图3.5大滞后补偿系统简化方框图

系统闭环传递函数为:

这样在闭环系统的特征方程为:

特征方程中不包含

。

经纯滞后补偿后,消除了纯滞后部分对系统的影响,即的e-s在闭环控制回路之外,不影响系统的稳定性;

由拉氏变换的位移定理可以证明,它仅仅将控制过程在时间坐标上推移了一个时间,其过渡过程的形状及其它所有质量指标均与对象特性为Gp(s)(不存在纯滞后部分)时完全相同。

所以,对任何大滞后时间,系统都是稳定的。

因此,纯滞后特性已不影响系统。

设本系统的被控对象的数学模型为一阶惯性加纯滞后形式:

加上零阶保持器H0(s)的广义对象模型为

T:

采样周期;

τ:

对象的纯滞后时间常数;

T1:

惯性时间常数。

系统可最终近似简化为如图3.6所示。

图3.6系统最终近似简化图

补偿器结构如图3.7所示。

图3.7Smith预估器方框图

从U(s)到Q(s)的传递函数相当于原系统中的Gτ(s),对Gτ(s)进行离散化处理,得:

(取整数)

可得Gτ(z)的差分方程:

上式可以通过计算机实现Smith预估算法。

然后再对经过补偿后的系统进行PID控制。

3.1.6层流冷却区域精轧机抛钢后的冷却水前馈控制

✓HMI上选择前馈控制功能投入

●层流冷却区域精轧机抛钢后的冷却水前馈控制功能启动时刻

精轧机末机架抛钢,由控制逻辑启动。

●层流冷却区域精轧机抛钢后的冷却水前馈控制功能终了时刻

3.1.6.1前馈控制策略

当带钢尾部减速及精轧机抛钢时要发生速度变化,因此,要预测带钢尾部速度并对尾部速度变化时喷水组态的补偿量进行计算。

前馈控制以样本长度跟踪为控制周期,经过每一个样本长度输出一次前馈控制附加喷水组态,跟踪的样本长度由过程机给出。

带钢的运行速度由卷取机卷筒或夹送辊的线速度(现场调试时决定)给出,在每一个样本长度内,对速度采样n次(现场调试时决定),平均后作为带钢的当前运行速度。

在精轧机抛钢时