全面质量管理Word下载.docx

《全面质量管理Word下载.docx》由会员分享,可在线阅读,更多相关《全面质量管理Word下载.docx(27页珍藏版)》请在冰豆网上搜索。

战时标准Z1-Z1.3(最初QM标准)

1950s:

戴明:

“领导职责十四条”

戴明/兰:

全面质量控制在日本推广

统计技术应用:

因果图/直图/检查单/散点图/排列图/控制图(老七种)

1960s:

NATO:

AQAP标准(引入设计控制)

1970s:

TQC在日本取得巨大成功,TQC理论在世界围产生影响

主要法:

JIT(准时化生产),Kanben(看板生产),Kaizen(质量改进),QFD(质量功能展开),新七种工具

1979:

英国:

BS5750(质量管理标准)

1980s:

克劳士:

“零缺陷”/“质量是免费的”概念

中国、美国、欧洲等设立质量奖

1987:

ISO9000-1987问世(基于BS5750)

1988:

摩托罗拉(乔治.费西尔):

六西格玛管理

1994:

ISO9000-1994问世

1990s末:

全面质量管理:

全过程,全员,经济性

质量:

从“符合规”发展到“顾客满意”

21世纪初(2000.12.15):

ISO9001:

2000问世

领导职责十四条

1.要有一个改善产品和服务的长期目标,而不是只顾眼前利益的短期观点。

2.要有一个新的管理思想,不允出现交货延迟或差错和有缺陷的产品。

3.从一开始要有一个改进产品质量的办法,而不要依靠检验去保证产品质量。

4.要有一个最小成本的全面考虑。

采购上不要只以价格高低来决定对象。

5.要有一个识别体系原因(85%)和非体系原因(岗位原因,15%)的措施。

6.要有一个更全面、更有效的岗位培训(怎样干以及为什么要这样干)。

7.要有一个新的领导式(管+帮),领导自己也要有个新风格。

8.要在组织有一个新风气。

消除员工不敢提问题、提建议的恐惧心理。

9.要在部门间有一个协作的态度。

帮助研制开发销售人员多了解制造部门的问题。

10.要有一个激励、教导员工提高质量和生产率的好办法。

不能只是喊口号、下指标。

11.要有一个随时检查工时定额和工作标准有效性的程序。

12.要把重大的责任从数量转到质量,使员工感到其技艺和本领受到尊重。

13.要有一个强而有效的教育培训计划。

14.要在领导层建立一种结构,推动全体员工都来参加经营管理的改革。

戴明

闪光智慧:

戴明14要点

至理名言:

质量无须惊人之举

休哈特

休哈特的PDCA(策划-实施-检查-处置)循环观点被戴明和其他人广泛应用。

控制图

纯科学和应用科学都越来越将对精确性和精密性的要求推向极致。

但是,应用科学,尤其是应用于可交换部件的大规模生产中的应用科学,在涉及特定的精确性和精密性的问题上,其确切性比纯科学有过之而无不及。

兰

质量三步曲(质量计划,质量控制,质量改进)。

核心:

管理就是不断改进工作。

21世纪是质量的世纪。

克劳士比

质量管理四项基本原则

改变心智是最难的工作,但正是机会和金的隐身之处。

克劳士比:

四项原则

原则一、什么是质量?

◆质量即符合要求,而不是好。

质量的定义就是符合要求,而不是好。

“好、卓

越、美丽、独特”等描述都是主观和含糊的。

原则二、质量是怎样产生的?

◆预防产生质量。

◆检验不能产生质量。

产生质量的系统是预防,不是检验。

检验是在过程结束后把坏的从不好的里面挑选出来,而不是促进改进。

检验告知已发生的事情太迟、缺陷工作产生,会遗漏一些缺陷,不能产生符合项。

预防发生在过程的设计阶段,包括沟通、计划、验证以及逐步消除出现不符合的时机。

通过预防产生质量,要求资源的配置能保证工作正确的完成,而不是把资源浪费在问题的查找和补救上面。

原则三、什么是工作标准?

◆零缺陷,而不是“差不多就好”。

工作标准必须是零缺陷,而不是“差不多就好”,“差不多就好”是说,我们将在某些时候满足要求,或者是每次都符合大部分要求而已。

而零缺陷的工作标准,则意味着我们每一次和任时候都要满足工作过程的全部要求。

它是一种认真地符合我们所同意的要求的个人承诺。

如果我们要让工作具有质量,那么,我们决不向不符合要求的情形妥协,我们要极力预防错误的发生,而我们的顾客也就不会得到不符合要求的产品或服务了,这还是“零缺陷”工作标准意义。

零缺陷作为一种心态:

第一次就把事情做对;

避免双重标准;

“决不允有错误”;

“我们非常重视预防”;

我们只有在符合全部要求时才能OK。

原则四、怎样衡量质量?

◆不符合要求的代价(金),而不是指数。

质量是用不符合要求的代价来衡量的,而不是用指数。

指数是一种把不符合项用相关的坏消息进行软处理的法。

不管怎样,如果我们软化了坏消息,那么管理者将永远不会采取行动。

而通过展示不符合项的货币价值,我们就能够增加对问题的认识。

不符合要求的代价:

当要求没有符合时产生的额外的费用。

不符合要求的代价是浪费的代价:

浪费时间、心力和物资。

这是不必要的代价。

费根堡姆

历史地位:

全面质量控制之父

全面质量控制

质量并非意味着最佳,而是客户使用和售价的最佳。

全面质量控制的基本观点:

全面质量

为用户服务

预防为主

用数据说话

川馨

质量控制之父、日式质量管理集大成者

川图

标准不是决策的最终来源,客户满意才是。

课程大纲

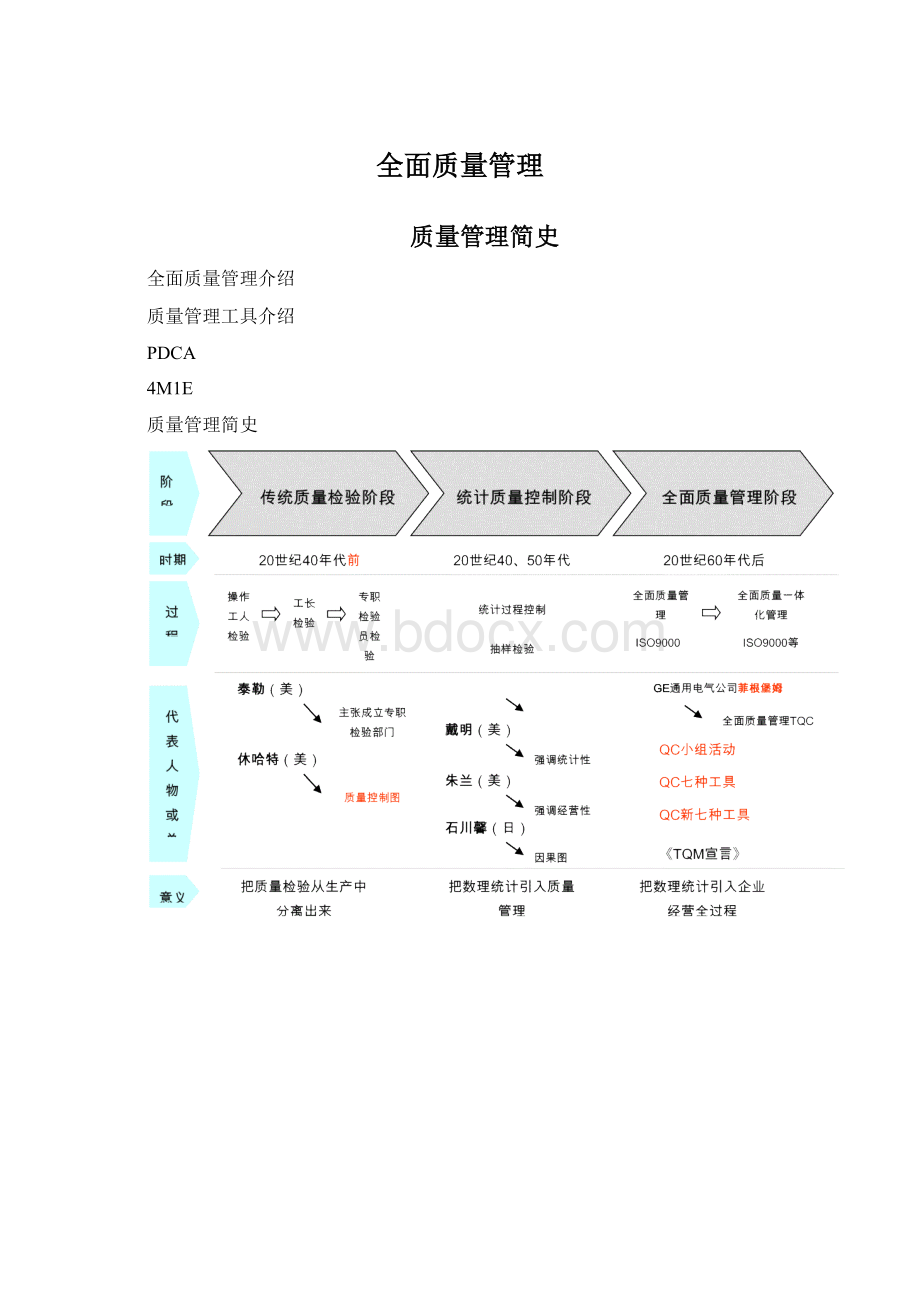

质量管理发展历史概述

定义:

“企业全体员工和有关部门同心协力,综合运用管理技术、专业技术和科学法,经济地开发、研制、生产和销售用户满意的产品的管理活动”——中国质量管理协会对工业企业全国质量管理的定义。

特征:

全面质量的管理:

产品质量&

工作质量。

全过程的质量管理:

质量管理重点由事后检验转移到事前控制。

全员性的质量管理:

质量涉及企业所有部门和所有人员。

综合性的质量管理:

综合多样的法体系。

基础工作:

标准化工作;

计量工作;

质量信息工作;

TQM的含义

•强烈的关注顾客。

•坚持不断地改进。

•改进组织中每项工作的质量。

•精确的度量。

•向员工授权。

TQM的目的

•缩短总运转期

•降低所需成本

•缩短库存转时间

•提高生产率

•追求企业利益和成功

•使顾客完全满意

•最大限度获取利润

TQM八项管理原则

引言

为成功地领导和运做一个组织,需要采用一种系统和透明的式进行管理,针对所有相关的要求,实施并保持持续改进其业绩的管理体系,可使组织获得成功。

质量管理体系是组织各项管理体系容之一,最高管理者可以应用八项质量管理原则,引导组织改进业绩。

原则一:

以顾客为关注焦点

组织依存于其顾客,因此组织应当理解顾客当前的和未来的需求,满足顾客要求并争取超越顾客期望。

原则二:

领导作用

领导者将本组织的宗旨、向和部环境统一起来,并创造使员工能够充分参与实现组织目标的环境。

原则三:

全员参与

各级人员是组织之本,只有他们的充分参与,才能使他们的才干为组织带来效益。

原则四:

过程法

将活动和相关的资源作为过程进行管理,可以更高效地得到期望的结果。

原则五:

管理的系统法

将相互关联的过程作为系统加以识别,理解和管理,有助于组织提高实现目标的有效性和效率。

原则六:

持续改进

持续改进整体业绩应当是组织一个永恒的目标。

原则七:

基于事实的决策法

有效决策是建立在数据分析和信息分析的基础上的。

原则八:

互利的供关系

通过互利的供关系,增强组织和供创造价值的能力

“流程图”、“直图”、“控制图”

“因果图”、“分层法”、“散点图”、“排列图”“七种”法,被普遍用于质量改进。

1.流程图

2.直图

11.40511.50511.60511.70511.80511.90512.00512.10512.20512.30512.405

频数直图

3.控制图法

4.分层法

•分层法又叫分类法、分组法。

它把所搜集到的质量数据性质相同、条件相同的归为一组,把划分的组叫作“层”。

•它是按照一定的特征,把收集到的有关某一特定主题的统计数据加以归类、整理和汇总的一种法。

应用步骤

分层标志的选择

一般可采用以下因素分层:

人、机、料、法、环、量、时,其他。

•操作人员:

按个人、年龄、性别、工龄、班次、技能等。

•机器设备:

按设备类型、新旧、工装模具等;

•原材料:

按供、产地、成分、批次、库存时间等;

•产品:

规格型号、复杂性、成熟与否、使用地域等;

•加工法:

按加工法、生产工艺等;

•环境:

按气象情况、室环境、操作环境等;

•测量:

按测量手段、测量工具、测量人员等;

•时间:

按上、下午分,按年、月、日分,按季节分;

•其他:

按发生位置等。

分层法案例

5.帕累托原理(排列图)

•J.M.Juran“少数重要因素原则”用于质量管理,在日本引发质量管理革命,从而帮助日本在战后赶上并在部分领域超过美国。

•80/20原则是质量运动的主要理论支柱:

“少数重要因素原则”

-原则:

很少百分比的质量因素导致极大百分比的质量缺陷

-分析:

发现重要的导致质量问题的因素

-解决:

集中精力解决这些少数重要问题,而不是解决所有问题

-TQC:

事先解决,而不是事后校正

•日本企业50-60年代运用这一原则在众多领域达到世界领先水平

20%

80%

努力

效果

80

原因

结果

排列图

•排列图是对于不良、缺点等事情发生的结果,按照其产生的原因或现象进行分类,再按类别大小顺序排列,以图表的形式表达的图。

6.因果图概念

定义

因果图(鱼刺图、特性要因图、川图)是一种主要用来分析质量特性(结果)与可能影响质量特性的因素(原因)之间关系的一种工具。

目的

明示问题的结果和原因之间的因果关系,以利于找到问题的结症所在,从而采取针对性的措施解决问题,通过对要因的重点标示,可以决定分析解决问题的优先顺序。

因果图举例

作业员问题

加工困难

其他

设备不当

不熟悉工作图

2

马达座

4

3

导板加工取放困难

模具搬运费力

寻找资料困难

导板

隔板

1

屑料清理费时

冲压作业效率低

光线不足

外壳冲剪模

托料架不当

隔板抽孔脱料困难

导柱阻碍作业线路

马达座脫料困难

5

固定稍设置不当

提高冲压效率

消除加工困难

作业员教育

使导板加工取放容易

方便屑料清理

使导頂柱位置适当

使马达座脫料容易

固定梢设置适当

设备改善

托料架適當

使隔板抽孔脫料容易

使光线充足

熟知工作

加工次数少

消除搬运損失

寻找资料容易

7.散点图

全面质量管理之QC小组

PDCA管理循环四阶段:

PDCA管理循环八步骤: