提高射线检测底片质量一次合格率文档格式.docx

《提高射线检测底片质量一次合格率文档格式.docx》由会员分享,可在线阅读,更多相关《提高射线检测底片质量一次合格率文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

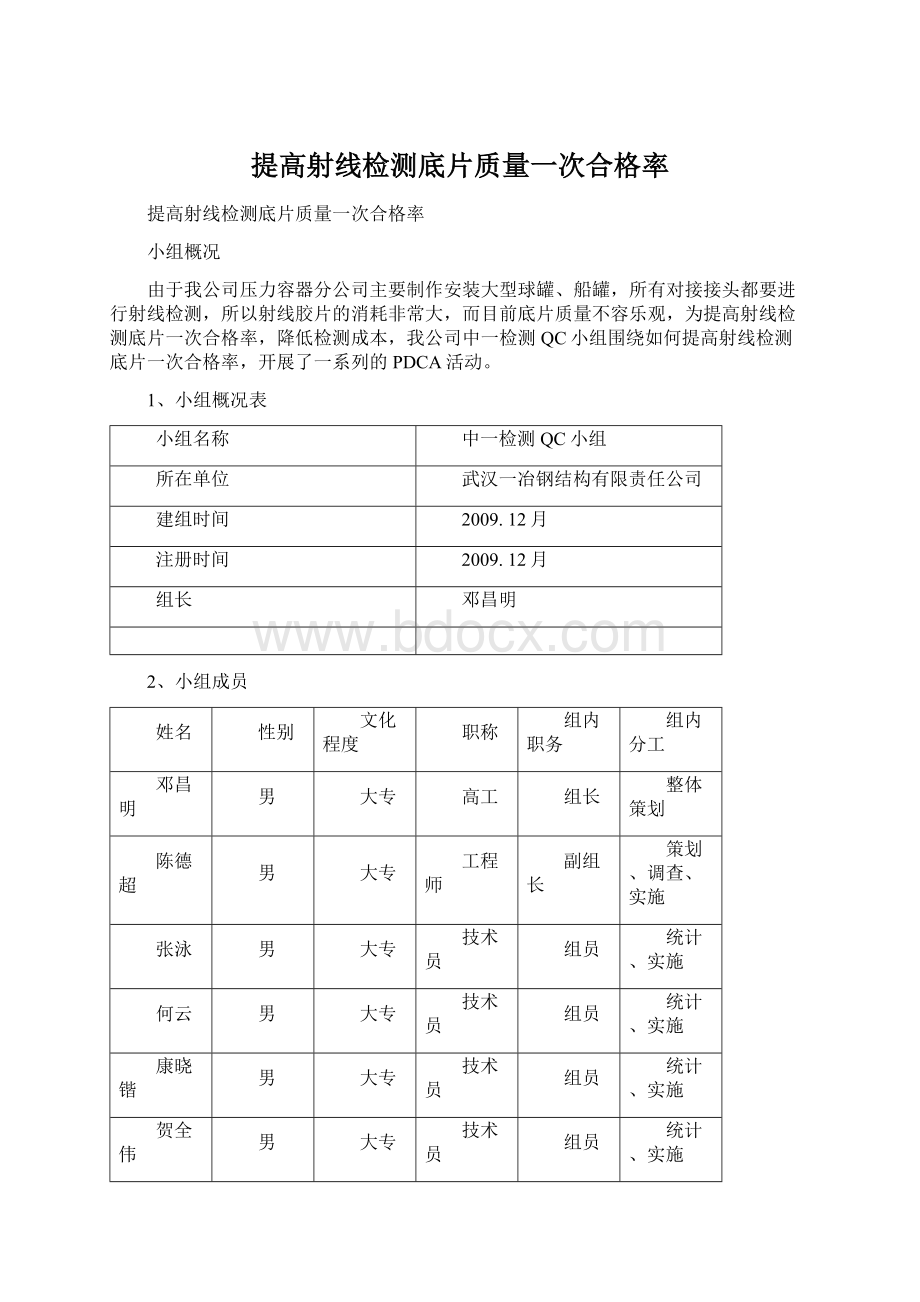

贺全伟

白晓良

检测员

容军

刘光磊

一、选题理由

1、射线照相工作量大;

2、胶片价格上涨,检测成本不断增加;

3、检测人员普遍存在责任心不强、业务能力差的现象。

射线胶片浪费比较严重,需强化管理,经小组成员讨论,决定本次活动课题为《提高射线检测底片质量一次合格率》

二、现状调查

调查资料:

针对底片质量一次合格率低的现象,我们对2010年4月~2010年6月份公司车间拍摄的共5422张射线底片进行了质量合格率汇总,并根据其不合格因素进行分类、统计。

详见下表:

检测底片不合格率统计表

序号

不合格因素

不合格数量

不合格率

1

铅字压缝

41张

0.76%

2

底片曝光

24张

0.44%

3

底片划伤

12张

0.22%

4

底片黑度不达标

476张

8.78%

5

底片有黄斑

5张

0.01%

6

底片有霉点

82张

1.51%

7

合计

558张

11.72%

统计:

容军、刘光磊制表:

贺全伟审核:

陈德超日期:

2010年7月2日

由统计表可以看出:

底片质量一次合格率低的主要因素为比例最大的“底片黑度不达标”。

三、设定目标值

根据现状调查分析可知:

如果底片黑度能够全部达标,那么底片的一次合格率就可以提高到1-0.76%-0.44%-0.22%-0.01%-1.51%=97.06%。

考虑到由于采用手工拍片、洗片,造成底片黑度不达标的人为失误等因素存在,完全消除黑度不达标因素是不能保证的,但有能力使底片质量一次合格率达到96%。

因此,设定目标值:

底片质量一次合格率≥96%。

四、原因分析

症结:

材料

工艺

环境

五、要因确认

1、在原因分析后产生的12条共4种末端因素中,QC小组逐一进行了分析确认。

(1)末端原因“拍片技术不过关”确认表1

末端

原因

拍片技术不过关

确认

方法

现场查看每位检测人员的检测步骤及核对曝光参数

时间

2010年7月

5日至14日

结论

确认人

张泳、何云

地点

射线曝光室

结果

12人拍片

操作不规范

是

确认标准

射线检测教材、射线检测标准JB/T4730.2-2005、作业指导书及操作校验规程

确认过程

在2010年7月5日至14日共10天时间里,对20名检测人员进行了拍片检测抽查,有12人检测操作不规范,曝光参数选择不准确。

(2)末端原因“洗片技术不过关”确认表2

洗片技术不过关

现场查看

洗片室

5人拍片

在2010年7月5日至14日共10天时间里,对20名检测人员进行了洗片操作抽查,有5人洗片操作不规范,对黑度控制不准确。

(3)末端原因“工作不认真”确认表3

工作不认真

现场调查及同事评价

10日至11日

曝光室、洗片室及办公室

5人工作态度不端正

工作考核表及同事评价

在2010年7月10日至11日共2天时间里,对全部检测人员进行了相互评价和查看工作考核表的方式确认了5名检测人员工作不积极,做事不认真,工作过程中经常出错。

(4)末端原因“设备老化”确认表4

设备老化

设备送检

11日

计量院

设备没有问题

否

送检报告

在2010年7月11日,设备送湖北省计量院检验,经检测证明设备合格。

(5)末端原因“胶片质量不合格”确认表5

胶片质量不合格

同事评价

12日至14日

曝光室、洗片室

胶片没有问题

承压设备无损检测标准JB/T4730-2005

在2010年7月12日至14日共3天时间里,经过公司人员检验胶片及检测人员反映,没有发现质量问题。

(6)末端原因“洗片温度不满足要求”确认表6

洗片温度不满足要求

现场检查

13日

温度满足洗片要求

承压设备无损检测JB/T4730-2005

洗片室安装有空调,在2010年7月13日,在洗片室用温湿度计测试,温度在标准规定范围内。

(7)末端原因“拍片工艺不正确”确认表7

拍片工艺不正确

验证工艺

15日至17日

工艺正确

承压设备无损检测JB/T4730-2005及作业指导书

2010年7月15日至17日,对全部拍片工艺进行验证,工艺没有错误,可用于检测指导。

(8)末端原因“洗片工艺不正确”确认表8

洗片工艺不正确

承压设备无损检测JB/T4730-2005及作业指导书

2010年7月15日至17日,对洗片工艺进行验证,工艺没有错误,可用于检测指导。

2、经小组成员对要因确认,确定出以下3个末端因素:

(1)拍片技术不过关;

(2)洗片技术不过关;

(3)工作不认真。

六、制定对策

1、小组成员根据各自所长,运用头脑风暴法对每个要因提出了两种对策措施,并以有效性、经济性、可靠性、可操作性作为依据,予以评分,最终确定最佳对策措施,见下表。

要因

对策措施方案

有效性

经济性

可靠性

可操

作性

得分

方案确定

招聘技术好的拍片人员

☆

〇

12

×

加强培训

△

18

√

招聘技术好的洗片人员

开除,招聘新人

10

加强素质教育和制定奖罚制度

14

备注:

☆5分、△3分、〇1分

制表:

2010年7月20日

2、根据评分选择,小组对三个要因确定了相应的三个最佳对策方案,制定了对策表,见下表。

主要

因素

对策

目标

措施

完成

日期

完成人

加强

培训

提高检测人员拍片操作水平

1.印发射线检测操作理论资料。

2.进行实际操作的培训。

3.进行理论和操作的考核。

2010年8月2日至2010年12月4日

提高检测人员洗片操作水平

1.印发胶片冲洗理论资料。

2.进行洗片操作的培训。

提高工作责任心,减少工作失误

1.制定、完善管理制度。

2.定期召开检测管理工作会议。

3.加大监督检查力度。

4.制定奖罚成制度,严格考核,实现奖罚兑现。

5.评选年度检验室先进个人。

2010年8月1日至2011年2月16日

2011年2月20日

七、对策实施

实施1:

开展业务技术培训,提高检测人员业务素质。

1.为了提高全体射线检测人员业务素质,QC小组组织开展了射线检测操作和胶片拍摄及冲洗技术培训,培训对象包括拍片人员,洗片人员,管理人员共20人。

培训计划如下:

培训时间

授课人

授课内容

课时

出勤率

2010.8.3

X射线机训机方法

4课时/天

100%

2010.8.4至2010.8.7

不同透照厚度需要选择的曝光参数

2010.8.8至2010.8.12

管对接、板对接的拍片方式

2010.8.13至2010.8.15

γ射线的使用和注意事项

2010.8.16

胶片的取用和保管

2010.8.17至2010.8.20

洗片的方法和技巧

2010年8月22日

2.参加培训的人员全部按照要求在2010年12月1日至4日参加考核,考核成绩汇总如下:

考试成绩(分)

人员数量(名)

所占百分率(%)

95~100

6.7%

90~94

37.8%

85~89

38.7%

80~84

11.8%

75~79

5.0%

74分及以下

0%

2010年12月6日

效果:

事实证明。

通过培训大大提高了检测人员的技术水平。

实施2:

召开检测管理会议,及时解决问题。

1.检测管理工作会议由陈德超主持。

会议简要阐述了QC活动工作中存在的问题,并对工作过程中涌现出的责任心较强、检测工作完成出色的班组和个人进行了表彰;

同时,对个别思想依旧麻痹大意、工作玩忽职守、不能按时完成QC小组分配的任务的班组提出严重警告和批评。

2.在会议上,公司检测人员还将工作中存在的实际问题及时反馈、汇报QC小组,较好地实现了工作互动、共同促进。

检测管理工作会议稳定了公司检测管理人员队伍,大大增强了公司员工的凝聚力,而且能快速、有效地解决工作中出现的问题。

实施3:

下发各项无损检测工作标准及规程。

由质量负责人陈德超负责下发了《承压设备无损检测》标准JB/T4730-2005及《钢结构超声波探伤及质量分级》标准GB11345-89和球罐检测的工艺规程及作业指导书。

明确责任,按标准及规程办事,基本实现了上标准岗、干标准活。

实施4:

层层管理,责任到人。

针对公司检测项目分布范围广,流动性大,部分人员长期出差在外的现状,QC小组成员动员各检测室组长结合单位实际情况,采取项目负责制管理的办法,确定了仪器设备使用、维护、保养责任人,制作了仪器设备出入库管理表,责任到人,并根据其管理情况与工资挂钩。

对于精密、贵重仪器则必须严格按照文件规定进行使用、维护、保养,认真填写仪器使用交接记录,遇到仪器失准情况必须及时上报综合办公室。

此举措真正实现了责任到人,提高了职工的责任感和有令必行、有法必依的意识,同时避免了工作中的扯皮现象。

实施5:

强化管理,严格奖罚制度。

1.加强人员及设备管理,由陈德超负责编制奖罚条例,对检查出的问题或隐患实现现场整改,并作好检查记录,以作为奖罚的依据。

2.每月底及时总结工作,根据检查记录及无损检测管理办法进行奖罚兑现,发扬优点,克服不足。

3.在此期间,对违反公司无损检测管理办法的科室或个人累计罚款13人(次);

对于检测工作扎实、责任心强的检测人员则给予适当物质奖励,总计奖励5000元,并于2011年3月全部下发。

1.此举措促进了科室、个人自检、互检,有助于提高工作质量。

2.真正做到了查找原因,吸取教训;

勉励先进,鞭策后进,并在实践中培养、锻炼了一支责任心强、业务素质高的无损检测队伍。

八、效果检查

通过对检测及管理人员全方位的培训和教育,落实岗位责任制,强化措施力度,重视质量教育,使全体人员工作积极性明显提高,大大降低了废片的发生,提高了射线检测底片质量。

2010年6月~2011年6月底片质量情况统计表

项目

2010年6月~2010年8月

(活动前)

2011年4月~2011年6月

(活动后)

射线底片张数

3000张

合格率

88%

97%

活动前后对比情况

96%

活动前

目标值

活动后

九、经济、社会效益

1、经济效益

实行依章依法管理,使本公司射线检测底片质量一次合格率得到提高,降低了检测成本。

2、社会效益

(1)底片质量的提高,不仅加快了检测进度,而且节约了能耗,体现出了企业的检测实力,为企业取得了良好的声誉,树立了良好的企业形象。

(2)随着QC活动扎实有效地开展,职工的总体素质和管理水平得到有效提高,企业的无损检测管理工作迈上了新台阶。

十、巩固措施

1.狠抓薄弱环节

针对管理中的薄弱环节,采取多种多样、持久地循环培训方式,加强了职工的责任感,取得了良好成效。

2.严肃工作纪律

所有检测管理人员必须通过上岗前培训,经过培训明确了岗位责任,严肃了工作纪律,提高了无损检测人员的整体素质。

3.强化检测管理

在监督检查过程中,对由于违反《无损检测管理办法》导致罚款的次数明显降低,2011年4月~2011年6月,累计罚款人数0人次,较2010年6月~2010年8月的6人次相比大大降低,而且整改措施能迅速落实,真正实现了“手段强硬,奖罚公正”。

4.规范工作标准

1.组长邓昌明将修改、完善后的《无损检测管理办法》、《检测监督管理制度》纳入第三层次文件,作为今后检测及其管理的标准和考核依据。

2.将检测监督检查、例会制度纳入工作议程,今后每月将定期或不定期地进行检查,每周召开一次检测管理工作会议。

十一、活动总结

通过开展这次QC活动,提高了射线检测底片质量一次合格率,提高了检测人员业务素质,各项检测管理规章制度得到了较好的强化和落实,降低了检测成本,取得了良好的活动效果。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求