加热炉预热回收系统施工方案.docx

《加热炉预热回收系统施工方案.docx》由会员分享,可在线阅读,更多相关《加热炉预热回收系统施工方案.docx(35页珍藏版)》请在冰豆网上搜索。

加热炉预热回收系统施工方案加热炉预热回收系统施工方案1.0工程概况1.1工程简介金陵分公司100万吨/年连续重整装置中的汽提塔重沸炉及石脑油分馏塔重沸炉(F602/603)为二台二合一立式方箱形加热炉,两个辐射室共用一个对流室及一套余热回收系统。

主体钢结构218吨、炉管85吨、筑炉衬里168吨、燃烧器16套重8吨、预热器1台3.2吨、各类炉配件和附件22吨、平台梯子36吨、烟囱、烟风道、共40吨。

1.2工程特点此次施工施工周期短,施工周期内含春节、南方气候的梅雨季节等,另外施工现场作业场地狭小,给施工带来了极大的困难。

为确保施工进度计划,辐射段和对流段钢结构部分需在施工现场加热炉基础附近进行深度地面预制,分片进行安装;炉管部分在中石化第二建设工程公司的预制厂内进行分片预制,运至现场分片安装。

待主体成型后再进行衬里和平台梯子、烟囱等其他配件的安装。

炉体框架成型后选用50t汽车吊及300履带吊分别吊装就位。

具体吊装方法见大件吊装方案。

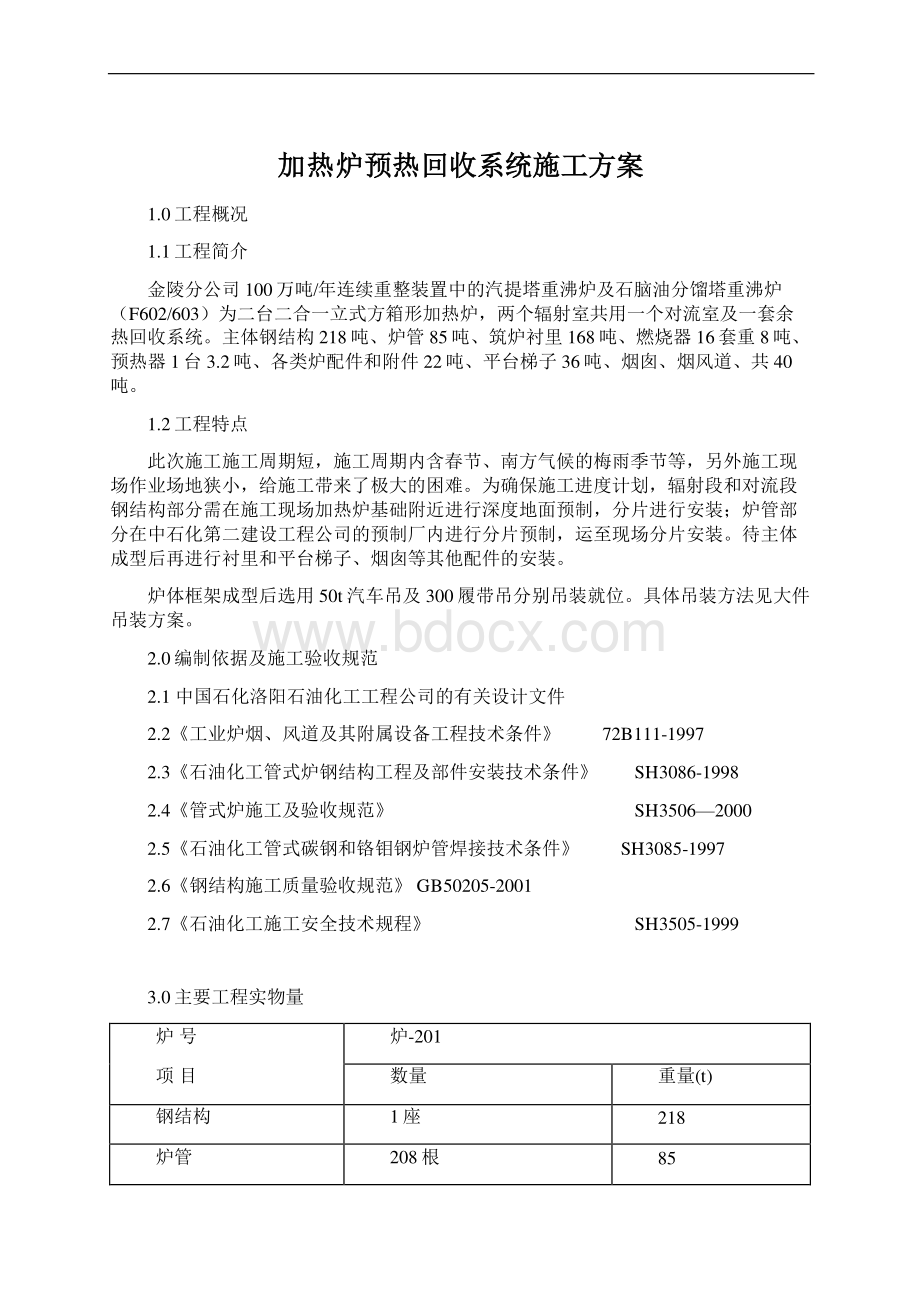

2.0编制依据及施工验收规范2.1中国石化洛阳石油化工工程公司的有关设计文件2.2工业炉烟、风道及其附属设备工程技术条件72B111-19972.3石油化工管式炉钢结构工程及部件安装技术条件SH3086-19982.4管式炉施工及验收规范SH350620002.5石油化工管式碳钢和铬钼钢炉管焊接技术条件SH3085-19972.6钢结构施工质量验收规范GB50205-20012.7石油化工施工安全技术规程SH3505-19993.0主要工程实物量炉号项目炉-201数量重量(t)钢结构1座218炉管208根85筑炉衬里166燃烧器16套8配件总重22平台梯子平台、梯子36烟囱1根23总重4954.0施工原则和施工程序4.1施工原则根据本工程的特点和现场场地情况,在中石化第二建设工程公司自有的厂房内进行炉管的分片预制,在公司自有的预制厂进行钢结构部分的单件预制,钢结构的成片或成段工作在现场加热炉基础附近进行。

重沸炉钢结构框架采取成片组装。

重沸炉钢结构分为炉底、辐射段、对流段、炉顶、烟囱五部分。

辐射段组片方式如下:

两端端墙成片,即为Ya成二片,Yb成二片,包括对应钢结构及炉壁板保温钉,每片重7.2吨,外形尺寸为宽3.6m高16.8m;两侧墙成片方式为:

即为Xa成片,Xb成片,每片重6.3吨,外形尺寸为宽3.6m高16.8m。

在地面成四片后,由300吨汽车吊吊装至基础上组对成框。

后整体组焊。

辐射段整体组焊完成以后,炉管、衬里安装完毕后进行对流段安装。

对流段组片方式如下:

两端端墙成片,即为Ya成二片,Yb成二片,包括对应钢结构及炉壁板保温钉,每片重5.1吨,外形尺寸为宽3.6m高13.4m;两侧墙成片方式为:

即为Xa成片,Xb成片,每片重4吨,外形尺寸为宽3.2m高13.4m。

在预制场成四片后,运至现场组对成框,整体组焊。

由300吨履带吊进行整体吊装。

以下是成片平面示意图:

筑炉衬里之前必须对炉体钢结构进行检查验收、炉壁内外的防腐、保温钉的安装、各种炉配件组焊完毕,确认炉膛内所有焊接工作进行完毕并符合设计文件及规范要求并做好隐蔽记录。

对流室筑炉衬里待对流管板安装找正合格后进行施工,对流室弯头箱、烟囱等在地面完成衬里施工后,吊装就位。

筑炉应先对流室,后辐射室。

衬里施工后应作好防雨、养护工作,在吊装、运输中避免振动幅度过大而影响衬里质量。

4.2施工程序施工准备材料验收钢结构下料、预制、基础浇筑基础验收安装四片至基础钢结构安装成框形梯子平台安装炉底、炉顶安装中间、两端管板安装各种门类、接管、套管安装保温钉组焊对流室筑炉、对流管安装辐射室衬里辐射炉管安装炉管水压试验弯头箱安装烟囱安装基础验收空气预热器、烟道安装风道安装燃烧器安装检查验收、封孔点火烘炉检查验收交工5.0炉体钢结构、烟风道预制、安装重沸炉辐射室、对流室在厂房内预制平台上下料,组焊成4片,然后300吨汽车主吊,50吨吊车溜尾,吊装就位。

分片后的单片最重的约20吨,高16.8米。

5.1炉体钢结构预制5.1.1总体要求钢结构的施工必须依据设计文件进行,如需改动必须经设计单位同意,并签发设计变更文件。

在施工过程中,应严格按施工程序中规定的各类检验点检查合格后,方可进行下道工序施工,并填写相关施工记录。

5.1.2材料到货检查型钢到货后应进行下列检查:

1.合格证检查:

材料化学成分、机械性能应符合规范要求,材质应符合设计要求。

材料代用应有材料代用通知单;2.规格、数量检查。

3.外观检查:

外观应无损伤、变形。

焊道外观检查合格,无漏焊错焊。

4.几何尺寸检查:

长、宽、高、对角线误差,钢柱及横梁不直度,牛腿标高偏差等,符合规范要求。

5.1.3零件制作所有型钢、板材预制前需按技术规范要求进行机械除锈,除锈等级达到级。

油漆品种、漆膜厚度、油漆遍数按技术要求进行。

1.型钢下料要求1)需拼接的型钢必须经过校正。

2)型钢依据工艺设计图下料,3)型钢长度允差L/2000,且2mm。

4)型钢弯曲度允差L/1000,且5mm。

5)型钢接头不得在同一截面,接点焊缝应错开200mm以上。

立柱接头采取直接对接。

2.钢板下料要求1)钢板下料切割允差:

长、宽允差1.5mm,对角线允差2mm。

2)接点板下料使用剪扳机剪切,允差1.0mm。

3.其他要求:

1)型钢、钢板使用氧/乙炔切割后必须用磨光机打磨。

2)型钢、钢板的螺栓孔必须使用电钻钻孔,严禁使用火焊割孔。

3)小型型钢切割使用无齿锯。

5.1.4拼接1.主要承重梁、柱应按照设计文件进行拼接,如设计文件无明确要求时,柱子拼接采用对接并在型钢腹板上加备板。

2.各构件按工艺图进行拼接制作。

3.杆件接长长度不小于1m,且接头位置与接点边缘焊缝的距离不小于500mm,两两相临柱接点位置应错开。

5.1.5基本构件制作1.重沸炉立柱进行单根拼接组焊。

各柱、梁对接不得在同一截面,拼接接头位置应错开节点区300mm以上。

2.先划出每根立柱翼缘板及腹板的中心线,然后从柱顶端向下划出1m基准线,打上样冲作出明显标记。

各层横梁接点尺寸以1m基准线为起点向上分别划出各接点梁上表面的标高位置线,同时应考虑立柱接点焊接收缩率,适当增加收缩余量。

3.立柱组对:

把各段立柱按要求接长成整根,并按设计要求进行检验,组对焊接应采取防变形措施。

对接接头两边要打坡口,坡口角度不低于55,对口间隙23mm,要保证焊透。

4.各构件出场前用油漆做好件号标记。

5.1.6部件组装1.组装用平台:

可用型钢和道木铺设,要求垫高300mm、平台面平整,水平度误差不大于10mm,平台应牢固平稳。

2.成片组装:

把立柱在平台上摆放好,检查并调整立柱、横梁的直线度、水平度、平行度和成片后的对角线。

再次检查无误后柱脚处需加固后再施焊。

5.1.7钢结构焊接1.钢结构焊接的焊工必须持有经过考试合格后有效证件方可施焊。

Q235-B材料之间焊接选用J422焊条;Q235-B与1Cr18Ni9Ti之间焊接选用A302焊条。

使用前必须按质量保证书的规定进行烘干:

放在保温箱内随用随取。

2.焊接时必须遵守焊接工艺,不得自由施焊,焊缝两侧不得有氧化皮,油污、油漆等,焊接完毕后应清除熔渣及金属飞溅物。

3.下列情况下且又无有效的防护措施,不得施焊:

1)风速10m/s;2)下雨;3)相对湿度90%。

4.严禁在焊缝区以外的母材上引弧,焊道表面不得有夹渣、气孔,收弧处要饱满,不得留下弧坑。

T形接头,十字接头,角接接头等要求要求熔透的组合焊缝,焊脚尺寸不小于t/4。

5.长度大于300mm的焊缝,应采用对称分段退步焊,以减少焊接变形。

6.多层焊接宜连续施焊,每一层焊道焊完后应及时清理检查,清除缺陷后再焊。

7.炉壁板的焊接:

在成片组焊炉壁板时,H型钢柱子应采用反变形措施;炉壁板排版时壁板接头应尽量安排在槽钢、工字钢的翼缘处,以减少焊接变形;炉壁板的焊接应采用对称分段退步焊接的方法,焊工要均匀分布,相邻两道焊缝应“对称”焊接;每一块壁板焊接前都必须有防变形措施。

应先进行点焊,然后进行断续焊,最后进行满焊;应控制焊接线能量,不宜过大。

8.焊缝表面质量:

1)表面成形良好,焊缝与母材应圆滑过度;2)无裂纹、气孔、夹渣和熔和性飞溅;3)焊缝余高不宜大于1.5mm,角焊缝焊角高度应等于较薄者的厚度;4)咬肉深度不得超过0.5mm,其连续长度两侧累计不得超过焊缝全长的10%,且不应大于100mm;5)焊角宽度应均匀一致,其偏差不得超过2mm;6)焊缝外表面局部凹陷不得低于母材,内表面局部凹陷不得大于0.5mm;内表面焊瘤最大凸出高度不应大于1mm。

5.2钢结构安装5.2.1基础验收:

临时基础应保证与正式基础统一标高、几何尺寸、对角线、螺栓间距,保证基础无局部沉降。

1.基础尺寸允许偏差如下表序号检查内容允许偏差(mm)1螺栓高度0+102两螺栓间距23螺栓中心对基础轴线的距离24螺栓垂直度H/1005相邻基础轴线间距36基础轴线总距离57基础对角线差58基础顶面标高-1002.基础外观不应有裂纹、蜂窝、露筋、疏松等缺陷;3.基础上应有标高、中心线等标识;4.基础验收合格后应对其顶面进行铲麻处理,放置垫铁的位置应铲平。

5.垫铁放置于柱脚立筋下,并处于地脚螺栓两侧;6.垫铁支垫要实、平稳、接触紧密,每组不超过4块;底座板放置后,应紧固地脚螺栓将各组垫铁打实牢固,底座板上表面水平度不得大于2/1000,所有底座板上表面标高差不得大于2mm。

5.2.2.炉子侧墙、端墙钢结构安装将现场组焊的重沸炉成片钢结构时,因场地条件限,按先限北面端墙,再东西侧墙,最后南面端墙的安装顺序吊装就位,同时检查各立柱之间的跨距、相应对角线之差。

再用经纬仪检查各立柱垂直度,合格后将立柱与底座板焊接。

组对的钢结构安装就位后进行综合找正、调整垂直度,几何尺寸检查合格后,安装剩余各立柱之间的横梁、壁板。

由于炉体侧板和端板外观尺寸较大,极易产生焊接变形,在施工中应特别注意。

组对前应先对半成品进行调直,以保证组对质量。

对焊接缝应采用分段退步施焊,以减少焊接变形。

(一般先焊短焊缝,再焊长焊缝,并适当留出伸缩缝)。

断续焊应按设计要求划线后焊接,保证焊接长度及间隔均匀,断续焊也应和连续焊一样,达到焊肉饱满,高度符合设计要求。

侧板与端板焊接后,应再次检查其几何尺寸,必要时予以修正。

侧板和端板吊装前需采取加固措施,以防吊装变形。

5.2.3.梯子、平台的安装1.平台梯子的预制所有进场的材料均要有质保书,并经外观检验符合规范要求。

材料出库前应对其机械除锈,应按要求做好防腐工作,方可进场预制。

平台内外环形角钢圈的制作可采用滚圆或煨制的方法进行,滚圆和煨制时应用样板检查,曲率不合适的应进行校圆。

所有悬臂梁、三角架、直梯、斜梯,平台支撑等均在钢平台上集中预制;焊接完后用磨光机打磨光滑。

2.平台梯子的安装平台梯子在炉子框架安装就位找正后,安装悬臂梁、三角架、平台支撑等,再安装平台梯子及扶手栏杆等。

3.劳动保护安装要求劳动保护栏杆的所有焊道应表面光滑,拐角处圆滑过渡。

劳动保护平台安装的允许偏差如下表:

序号项目允许偏差(mm)1平台标高10.02平台表面平整度(1m范围)3.03平台梁水平度2.04栏杆高度10.05栏杆立柱间距10.05.2.4.炉底钢结构安装炉底钢结构在辐射墙体安装后进行,炉底采取散装方式。

由于炉底板较长,焊接收缩量较大,因此,炉底板下料应考虑留出一定的焊接收缩余量。

炉底板的焊接顺序为:

先把底板的对接焊缝进行点焊固定,然后焊接底板与各横梁之间的角焊缝,再焊钢板之间的对接焊缝,(先短缝后长缝,适当考虑留出缩缝)钢板之间的对接焊缝应采用分段退步焊,以减少焊接变形。

炉底板安装宽度偏差为+3+5mm,不应出现负偏差。

炉底