机械课程设计报告.docx

《机械课程设计报告.docx》由会员分享,可在线阅读,更多相关《机械课程设计报告.docx(13页珍藏版)》请在冰豆网上搜索。

机械课程设计报告

机械设计课程设计报告书

题目:

带式输送机传动装置

学院(系):

年级专业:

学 号:

学生姓名:

指导教师:

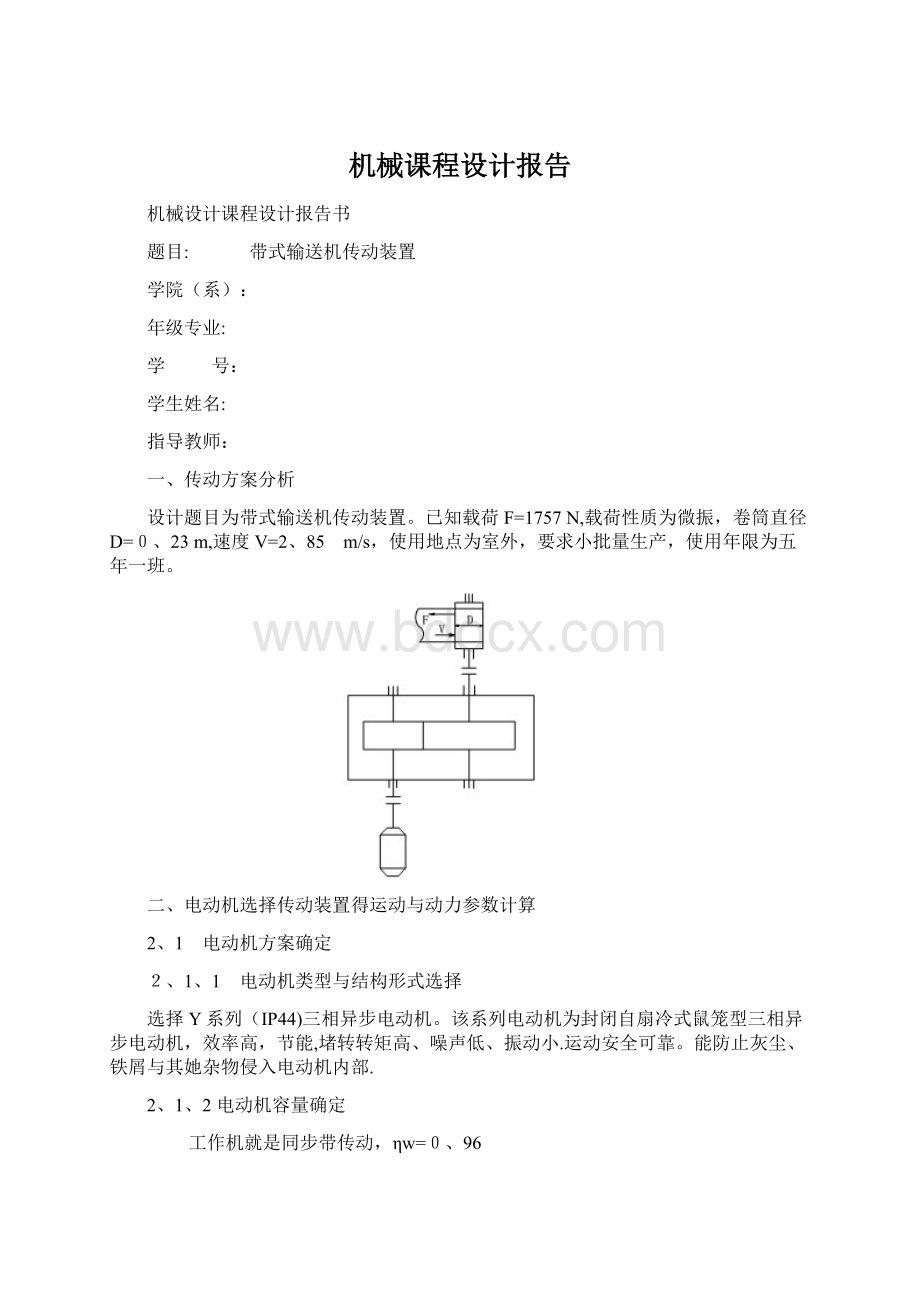

一、传动方案分析

设计题目为带式输送机传动装置。

已知载荷F=1757N,载荷性质为微振,卷筒直径D=0、23m,速度V=2、85 m/s,使用地点为室外,要求小批量生产,使用年限为五年一班。

二、电动机选择传动装置得运动与动力参数计算

2、1 电动机方案确定

2、1、1 电动机类型与结构形式选择

选择Y系列(IP44)三相异步电动机。

该系列电动机为封闭自扇冷式鼠笼型三相异步电动机,效率高,节能,堵转转矩高、噪声低、振动小.运动安全可靠。

能防止灰尘、铁屑与其她杂物侵入电动机内部.

2、1、2电动机容量确定

工作机就是同步带传动,ηw=0、96

输出功率:

η1为联轴器效率(弹性联轴器),η1=0、99;η2为齿轮传动效率(8级精度齿轮传动),η2=0、97;η3为轴承效率(滚动轴承),η3=0、99、

总效率:

电动机得输出功率:

KW

2、1、3电动机转速选择(附电动机主要性能参数表)

工作机得转速:

r/min

一级圆柱齿轮减速器推荐传动比:

i=1-8;

电动机得转速n0=n*i<236、8*8r/min=1894、4r/min;

根据功率Pd与转速n0,查表可得选择电动机为Y系列(IP44)三相异步电动机Y160-6、

电动机主要性能参数

电机型号

额定功率P/kW

同步转速r/min

满载转速nr/min

满载效率

/%

Y160M-6

7、5

1000

970

86

2、2传动装置总传动比确定

设小齿轮所在轴为1轴,大齿轮所在轴为2轴;

(1)传动比为:

(2)各轴转速:

n1= n0=970r/min;n3=r/min

(3)各轴输入功率:

=6、450kw

(kw)

(kw)

(kw)

(4)各轴输入转距:

(N·m)

(N·m)

(N·m)

(N·m)

三、传动零件得设计计算

3、1齿轮传动设计方案

根据设计条件:

齿轮采用闭式软齿面

由《机械设计课程设计指导手册》查得

小齿轮:

45钢,调质处理,硬度197~2866HBS,取=240

接触疲劳极限

弯曲疲劳极限

大齿轮:

45钢,正火处理,硬度156~217HBS,

接触疲劳极限

弯曲疲劳极限

取安全系数:

1、251、0

3、2齿轮传动设计计算

3、2、1齿轮传动参数设计

设齿轮按8级精度制造,载荷性质为微振,根据机械设计基础.查表11-3,取载荷系数K=1、1.查表11-6可知,齿宽系数;查表11-4可知,弹性系数;T1=62、872 N*m;u=i=4、096

(1)计算小齿轮分度圆直径

(2)齿宽b

(4)初选齿数

小齿轮齿数Z1=25;

大齿轮齿数

(5)模数m

mm

圆整模数,按表4-1,取m=3mm;

(6)中心距a

对中心距进行圆整,取a=195mm;

实际齿数为:

Z1=25;Z2=105;

实际传动比:

(7)圆柱齿轮相关数据

查表可知:

齿顶高系数为ha*;顶隙系数c*=0、25、

3、2、2齿轮传动强度校核

验算轮齿弯曲强度

(1)齿形系数

(2)

(3)齿轮得圆周速度

对照表11—2可知选用8级精度合适。

四、 轴得计算

4、1轴径初估

根据轴得功率进行估算。

4、2轴系结构设计方案分析

4、2、1 高速轴结构设计方案分析

(1)初选材料

选用45钢,正火处理,其主要性能如下:

(2)初算轴径

=c=108=20、2mm

(3)轴得结构设计

根据轴上零件得定位、装拆方便得需要,同时考虑到强

度得原则,主动轴与从动轴均设计为阶梯轴。

取1轴得最小轴径 d1=30mm

其她轴径分别为 38mm40mm42mm47mm40mm

轴得结构图如下所示:

4、2、2低速轴结构设计方案分析

(1)初选材料

选用45钢,调质,

(2)初算轴径

=c=108=32mm

(3)轴得结构设计

根据轴上零件得定位、装拆方便得需要,同时考虑到强

度得原则,主动轴与从动轴均设计为阶梯轴.由于从动

轴得尺寸计算后得出可以安装齿轮,故从动轴选用普通轴。

取从动轴得最小轴径d1=40mm

其她轴径分别为48mm50mm 52mm 57mm50mm

轴得结构图如下所示:

4、3轴系结构强度校核(选择一根轴即可)

高速轴得强度校核:

圆周力

法向力

a求垂直面支反力

b求水平面支反力

c垂直面弯矩

=0、5L=21678、5

=0、5L=21678、5

水平面弯矩=0、5L=59560、9

合成弯矩==63383、42

==63383、42

d转矩

圆周力

当量弯矩==109100、28

e计算危险截面处轴得直径:

轴得材料选用45钢,调质处理,并查表得:

=650 (查表14—1)=60MPa(表14—3)

d≥==26、3mm

考虑到键槽对轴得削弱,将d值加大5%

则 d=27、61mm< 35mm

经校核所设计得从动轴轴径合适。

五、 键得选择及键联接得强度计算

5、1 键联接方案选择

(1)1轴外伸端D=30mm,故选键 GB/T1096-2003,b=10mm,L=50mm,h=8mm,选45号钢。

(2)1轴与小齿轮配D=42mm,考虑键在轴中部安装故选键GB

/T1096—2003,b=12mm,L=33mm ,h=8mm,选45号钢.

(3)2轴外伸端D=40mm,故选键GB/T1096—2003,b=12 mm,L=50 mm,h=8mm,选45号钢。

(4)2轴与大齿轮配合D=52mm,考虑键在轴中部安装故选键GB

/T1096—2003,b=16mm,L=49mm,h=10 mm,选45号钢。

5、2 键联接得强度计算

(1)1轴外伸端所选键,选45号钢,其许用挤压力=100MPa

〈

则强度足够,合格。

(2)1轴与小齿轮配合所选键,选45号钢,其许用挤压力=100MPa

<

则强度足够,合格。

(3)2轴外伸端所选键,选45号钢,其许用挤压力=100MPa

<

则强度足够,合格.

(4)2轴与大齿轮配合所选键,选45号钢,其许用挤压力=100MPa

〈

则强度足够,合格。

六、滚动轴承得选择与基本额定寿命计算

6、1滚动轴承选择方案及固定方案

考虑轴受力较小且主要就是径向力,故选用深沟球轴承主从动轴承根据轴径值查《机械设计课程设计指导书》选择主动轴轴承:

6208从动轴轴承:

6210各2个(GB/T276—1993),两轴承受纯径向载荷。

两个轴承中得一个采用轴承盖与轴肩固定,另一个采用定距环与轴承盖固定。

6、2滚动轴承基本额定寿命计算

完成计算后说明寿命(安全)要求与经济性得矛盾

七、联轴器选择

由于减速器载荷较平稳,速度不高,无特殊要求,考虑拆装方便及经济问题,故选用弹性柱销联轴器。

轴1得最小轴径:

d1min=20、2 mm;轴2得最小轴径:

d2min=32、0 mm;

轴1转速为:

n1=970 r/min;轴2得转速为:

n2=236、8 r/min。

将机器启动时得惯性力与工作中得过载等因素考虑在内,联轴器得计算转矩Tc为:

转矩变化很小,选取工作情况系数为:

KA=1、5、。

Tc1=KA*T1=1、5*62、872N*m=94、308N*m;

Tc2=KA*T2=1、5*247、3N*m=370、95 N*m;

根据《机械设计课程设计指导手册》表15-4,因为Tc所以轴1处得联轴器选取LT5;轴2处得联轴器选取LT7;

联轴器主要参数

型号

公称

转矩

T/(N*m)

许用

转速

n/(r/min)

轴孔

直径

d/mm

轴孔

长度

L/mm

外径

D/mm

材料

轴

孔

类

型

键

槽

类

型

LT5

125

3600

30

150

130

HT200

Y型

A型

LT7

5

90

HT200

Y型

A型

八、润滑与密封得选择

8、1润滑方案对比及确定

齿轮润滑就是㓎油润滑

大齿轮齿轮得速度:

V=3、81m/s>3m/s。

轴承得润滑选择油雾润滑.

8、2密封方案对比及确定

a、、箱座与箱盖凸缘接合面得密封选用在接合面涂密封漆或水玻璃得方法

b、观察孔与油孔等处接合面得密封在观察孔或螺塞与机体之间加石棉橡胶纸、垫片进行密封

c、轴承孔得密封

闷盖与透盖用作密封与之对应得轴承外部轴得外伸端与透盖得间隙,选用橡胶密封圈加以密封。

九、其它技术说明

9、1减速器附件选择方案

箱体主要结构尺寸计算:

箱座壁厚:

=8mm 箱座凸缘厚度:

b=12mm

箱盖厚度:

=8mm 箱盖凸缘厚度:

=12mm

箱底座凸缘厚度:

=2、5=20mm

箱座、箱盖肋厚:

m=0、85δ=6、8mm

大齿轮顶与内箱壁距离:

=10mm

小齿端面到内箱壁距离:

=10mm

地脚螺栓M16,数量6个。

9、1、1通气器

减速器在运转时,箱体内温度升高,气压增大,对密封不利,所以在箱体上方安装通气器,可以使膨胀得气体自由溢出,保证压力平衡,提高箱体缝隙处得密封性能。

本减速器在室外工作,所以选择室外得通气器。

生产批量为小批,通气器与窥视孔盖采用焊接得结构.

工作环境为室外,所以选用较为完善得通气器,其内部做成各种曲路,并有金属滤网,可以减少停车后灰尘随空气进入机体内.

9、1、2油标

用于检查油池油面高度,以保证箱体内有正常得油量。

游标尺常放置在便于观察减速器油面及油面稳定处,确定油标尺得高度与角度,应使油孔位置在油面以上,以免油溢出.

设计时,应使箱座油标尺座孔得倾斜位置便于加工与使用,座孔表面要铣沉孔。

9、1、3螺栓及吊环螺钉

吊环螺钉用于拆卸箱盖,也允许用来吊运轻型减速器。

9、1、4其它附件

油塞:

放油孔得位置在油池得最低处,箱体上放油孔内得内螺纹得小径与油池得底面在同一高度,保证箱体内得润滑油与杂志能够排净。

放油孔用螺塞封住,在箱体外壁上有5mm高得凸台,凸台上加工3mm深得鱼眼坑,加油圈,保证密封效果。

9、2减速器主要结构配合要求

键、轴承、端盖、联轴器、中心距

说明配合精度要求与经济性得矛盾

9、3 减速器主要技术要求

安装

1、减速机得组装、部装以及总装一定要按装配工艺顺序进行。

不能发生工艺干涉,如轴中间得齿轮还没装,便现把轴端得轴承装配。

2、未经技术检查科检查合格、验收、未打印与油漆未干得零件一概不准装配.

3、任何相互配合得表面尽量不要在装配时修正,要求配作零件、象键与键槽得修配除外。

4、滚动轴承在装到轴上之前应先在油中预热80—100摄氏度,并要做热膨胀计算,力得传递应通过滚动轴承得内环,装配时将未打印得一面向支承面装靠。

5、减速机机盖、机座对合面尽量不要采用任何垫片进行密封

6、装配前零件要进行清洗,滚动轴承要用汽油或质量好得清洗机清洗,绕后用压缩空气吹干。

7、减速机装配后进行试验车,试运转得转速应接近减速机额定转速,严禁在试车时得润滑油内加入研磨剂与杂质,齿面接触率要达到规定