液压管道安装酸洗方案Word文档下载推荐.docx

《液压管道安装酸洗方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《液压管道安装酸洗方案Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

使用坡口机或锉刀坡口,不得使用角向磨光机开坡口,以免使磨料溅入管口。

本工程选用V型坡口。

4管子加工去掉毛刺,并将管口金属屑清理干净。

6.2.2焊接

本工程所有液压管道的焊接均采用氩弧焊焊接,不得使用手工电弧焊和氧─乙炔焊接。

1焊工必须持有施焊部位的有效合格证书。

2焊接材料必须符合要求,并进行焊接前处理;

3焊口内外表面进行焊接前处理(处净20mm范围内的油、水、漆、锈等。

4点固焊与正式焊接要求相同。

5管道对口要齐,Ⅱ级焊缝要求的管口错边≤10%的管子壁厚且不大于1mm;

Ⅲ、Ⅳ级焊缝要求的管口错边≤20%的管子壁厚且不大于2mm。

6.2.3X射线检查与返工

1本工程压力在6.3Mpa以上的管道射线检查抽检量为15%,焊缝等级为Ⅱ级;

2外观检查合格后再进行射线检查;

3按比例检查不合格者,应加倍抽查该焊工的焊缝,如达不到规定要求合格者,则需全检。

4制定返工措施,同一焊缝返工次数不得超过3次。

6.2.4配管

4同排管子的连接件错开(不小于100mm。

如上图(b所示。

5穿墙管的连接件尽可能远离墙壁(必须满足操作空间。

6蒸汽管要远离液压管或者装在液压管上方。

如上图(c所示。

7管子必须用管夹固定,不许直接焊在支架和设备上。

8管子对中要准确,强力对口往往会造成漏油。

9随时清除管内杂质,封闭管口,防止灰尘漏入。

10排气塞装在管子的相对高点和靠近油缸处。

11双缸同步,回路的管道,尽可能对称敷设。

12泵和马达的泄漏管要高于泵和马达

13支架间距要符合施工图纸要求,当图纸无明确规定时,应按下表要求进行。

同时要求靠近元件进出口,弯管曲率起点和软管接头附近应设支架。

管道支架要固定牢靠,不得在电缆桥架支架上焊接管道支架。

调试过

程中,如有振动,就必须视情况增加或修改管道支架。

管道支架间距要求单位:

mm

6.2.5软管总成安装注意事项

软管总成安装方法如下图所示。

软管总成安装方法示意图

1避免急弯(弯曲半径R≥9D软管外径;

2避免根部弯曲(接头至曲率起点L≥6D;

3软管之间不许产生磨擦;

4软管轴线必须在同一平面上,不许扭转;

5有相对运动的管子,在运动过程中,自始至终都要满足以上四点;

6软管受压后,有大约4%的伸缩量,施工选用时,必须考虑;

7自重能引起过分变形的软管可以通过改变安装形式或适当支托予以解。

8与软管连接的钢管,一般应有一段直线长度(约6D;

9高温区应用不锈钢软管,用胶管时要保温。

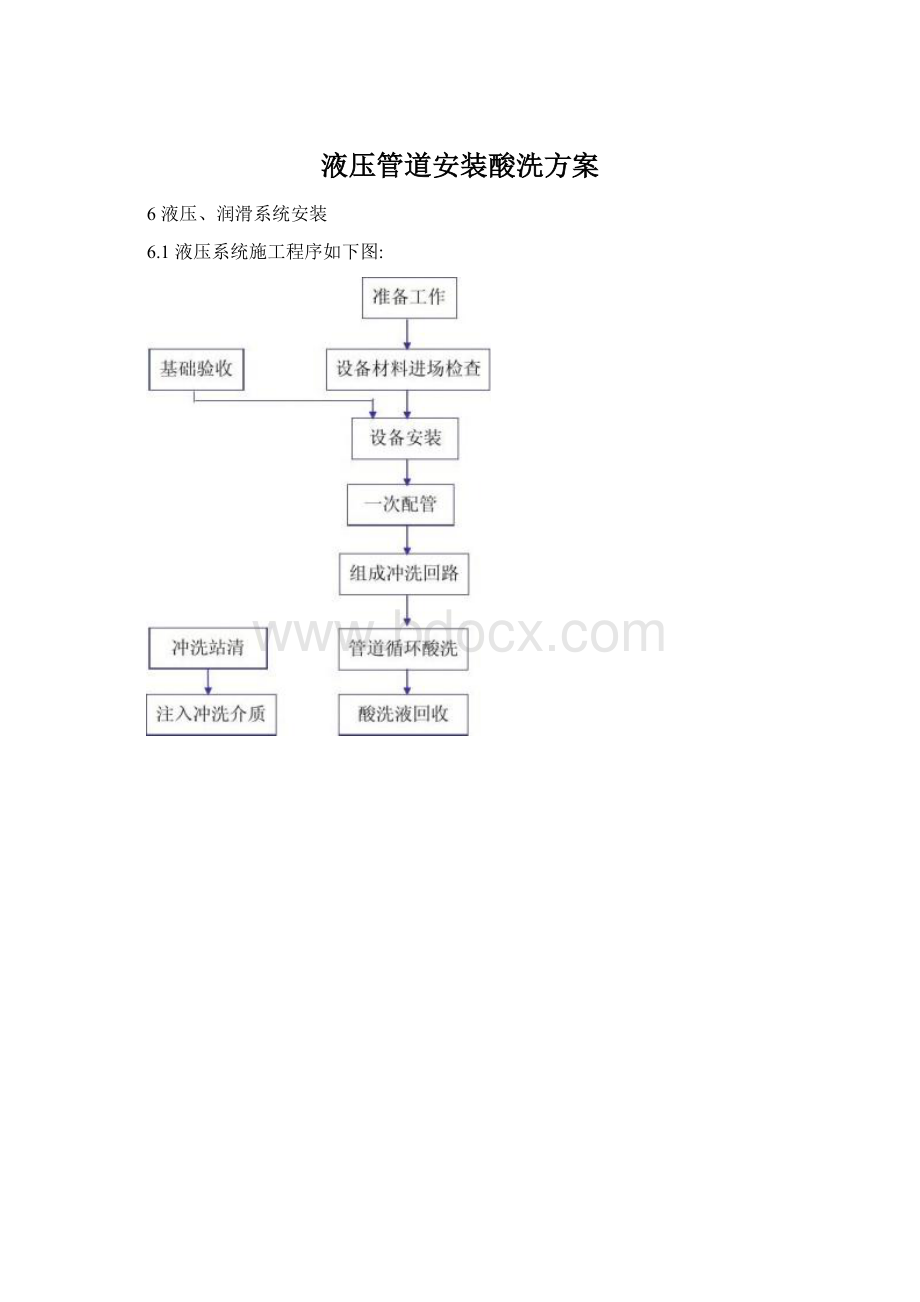

6.3管道酸洗

本工程液压管道的酸洗采用在线循环酸洗法。

在线循环酸洗工艺流程如下图所示

在线循环酸洗工艺流程图

6.4系统冲洗

系统冲洗分为现场安装管道的冲洗和系统冲洗。

现场安装管道的冲洗,即为施工现场安装的管道,按要求组成回路用自备冲洗站进行循环冲

洗;

系统冲洗则用正式系统短接油缸组成回路进行冲洗。

系统冲洗采用自备油站组成回路在线循环冲洗,冲洗介质必须与系统工作相容。

6.4.1系统冲洗前,必须首先做好以下各项工作

1回路连接:

将油缸或油马达短接起来组成循环冲洗回路。

尽可能将所有的管道连起来,少量无法连接的管道可以经过清洗来解决,临时连接管应按正式管道的要求施工。

2蓄能器、比例阀不参加冲洗,节流阀和减压阀调到最大开口度。

3油箱初次加油和冲洗结束后,在加入工作油前应进行清洗,加油必须使用过滤机,过滤机的过滤精度不低于10um。

4系统冲冼时,回油必须过滤,过滤精度不应低于25um。

6.4.2不参加冲洗的管线处理

如下管道在二次安装前必须进行清洗处理,清洗可以浸泡清洗或用布拖。

1油缸端不能连接的短管、软管和零件等;

2站内少量短管、蓄能蒸汽管等;

3少量无法连接的回油管、泄露油管和控制回油管。

6.4.3冲洗流速

1冲洗流速的计算

V=Q/6·

∑A

式中:

V-冲洗流速m/s

Q-冲洗泵流量L/min

∑A-管道通流面积cm2

(多根并联为并联管道通流面积之和

2冲洗流速的选定

冲洗流速应保证管道在6m/s的流速下冲洗2小时,然后降到4m/s继续冲洗,直至达到清洁的要求;

大直径管道冲洗流速选定为~4m/s

3多个回路同时冲洗时,每个回路的管道长度和管径应相近(即阻力相近,以防止介质走近道,造成总管(即阻力大的管子冲洗不干净。

6.4.4冲洗油温的控制

系统冲洗时采用矿物油为介质的冲洗油温应控制在40~700C,以水-乙醇为介质的冲洗温度应控制在650C以下,防止水份蒸发,如若水-乙醇的水份蒸发,造成粘度增加时,可以补充蒸馏水或净化水。

6.5系统试压

系统冲洗结束后组成试压回路进行试压。

试压值应按设计要求进行。

试压前先低压排气,然后逐级升压。

系统中有几种压力级别时应分开试验。

蓄能器、压力继电器,传感器等不许参加试压。

比例阀、油缸和油马达如果参加试压应满足:

6.5.1系统试验压力属于该元件试验压力范围以内;

6.5.2不能将油缸或油马达的力传递到机械设备上。

6.6系统调试

6.6.1建立试车领导小组,明确分工,必要时编制调试方案。

6.6.2参加调试的人员应有一定的理论基础,了解生产工艺。

6.3系统调试的基本程序如下图所示:

系统调试基本原则:

先手动,后电动;

先低速,后高速;

先低压,后高压。

系统冲洗清洁度必须达到NSA6级。

7设备试运转

7.1设备试运前,设备的精平和几何精度级检验合格。

润滑、液压、冷却水、气、汽、电气(仪器控制等附属装置均应按系统检验,符合试运转要求,需要的能源、介质、材料、工机具、检测仪器、安全防护设施及用具等,均应符合试运转要求,参加试运转的人员,应熟悉设备的构造、性能、设备技术文件,掌握操作规程及试运转操作规程,设备及周围环境应清扫干净,设备附近不得进行有粉尘或噪音较大的作业,具备上述条件后,即可进行设备试运转。

试运转的步骤应先无负荷,后负荷,先单机,后联动。

先部件后组件,再到单台设备,试运转前,对设备上的运动部分应先用人力,缓慢盘动数周,无法盘动时,可使用适当的机械盘动,应缓慢盘动和谨慎地进行,确信没有阻碍和运动方向错误等反常现象后,方可正式启动,起动时,应点动作数次试验,观察各部分动作,认为正确良好后,方得正式运动,并由低速增加至高速。

设备试运转前,应先脱开接手空转马达,符合要求后,再连上接手试减速器,再连上接手试齿轮箱,试运转合格后,再连接接手,试主机。

7.2润滑系统调试应符合下列要求:

7.2.1系统清洗后,其清洁度经检查应符合规定;

7.2.2按润滑油(剂性质及供给方式,对需要润滑的部分加注润滑剂,油(剂性能、规格和数量均应符合设备使用说明书的规定;

7.2.3干油集中润滑装置各部分的运行应均匀、平稳、无卡滞。

和不正常

声响。

给油量在5个工作循环中,每个给油孔,每次最大给油量的平均值,不得低于说明书规定的调定值;

7.2.4稀油集中润滑系统,应按说明书检查和调整下列各项目:

1油压过载保护。

2油压与主机启动和停机的联锁。

3油压低压报警停机号。

4油过滤器的差压讯号。

5油冷却器工作和停止的油温整定值的调整。

6油温过高报警信号,系统在分称压力下应无渗漏现象。

7.3液压系统调试应符合下列要求:

7.3.1系统在充液前其清洁度应符合规定;

7.3.2所充液压油(液的规格,品种及特性等均应符合使用说明书的规定,充液时应多次开启排气口把空气排除干净;

7.3.3系统应进行压力试验,系统的油(液马达,服阀比例阀、压力传感器、压力继电器和能器等,均不得参与试压,试压时先缓慢升到设计值保持压力10分钟,然后降至公称压力检查焊缝、接口和密封处等,均不得有渗漏现象。

7.3.4启动液压泵,进油(液压力应符合说明书的规定,泵进口油温不得高于60℃,不得低于15℃,过滤器不得吸入空气,调整溢流阀(或高压阀使压力逐渐升高,到工作压力为止。

压中应多次开启系统放气口将空气排除。

7.3.5按说明书规定调整安全阀,保压阀、压力继电器,控制阀,蓄能器

和溢流阀等液压元件,其工作性能应符合规定,且动作正确,灵敏和可靠。

7.3.6液压系统的活塞(柱塞、滑块、移动工作台等驱动件(装置,在规定的行程和速度范围内,不应有振动爬行和停滞现象,换向和卸压不得有异常的冲击现象。

7.3.7系统的油(液路应通畅。

7.4气动、冷却或加热系统调试应符合下列要求:

7.4.1各系统、回路应畅通。

7.4.2系统应进行放气和排污。

7.4.3系统的阀件和机构的动作,应进行数次试验达到正确、灵敏、可靠。

7.4.4各系统的工作介质供给不得间断和泄漏,并应保持规定的数量、压力和温度。

7.5机械和各系统联合调试应符合下列要求:

7.5.1设备及其润滑、液压、气动、冷却、加热和电气控制等系统,均应单独调试检查。

7.5.2联合调试应按要求进行,不宜用模拟方法代替。

7.5.3联合调试应由部件开始至组件,至单机,直至整机(成套设备

按说明书和生产操作程序进行,并应符合下列要求:

1各转动和移动部分,用于(或其它方式盘动,应灵活无卡滞现象。

2安全装置(安全、联锁、紧急停机和制动,报警讯号等试验均应正确、灵敏、可靠。

3各种手柄操作位置、按钮、控制显示和讯号等,应与实际动作及其运动方向相符;

压力、温度、流量等仪器指示均应正确、灵敏、可靠。

4应按有关规定调整往复运动部件的行程,变速和限位,在整个行程上其运动应平稳,不应有振动爬行和停滞现象;

换向不得有不正常的声响。

5主运动和进给运动机构,应进行各级速度(低、中、高的运转试验,其启动、运转、停止和制动,至手控、半自动化控制和自动控制下,均应正确、可靠,无异常现象。

7.6设备空负荷试运转应符合下列要求:

7.6.1机械与各系统联合调试合格后,方可进行行空负荷试运转。

7.6.2应按说明书规定的空负荷试验的工作规范和操作程序,试验各运动机构的启动,其中大功率机组,不得频率启动,启动时间间隔应按有关规定执行,变速、换向停机,制动和安全连锁等动作均应正确、灵敏、可靠。

其中连续运转时间和继续运转时间无规定时,应按各类设备安装验收规范的规定执行。

7.6.3空负荷试运转中,应进行下列各项检查,并应作实测记录。

1有技术条件要求的轴承振动和轴的窜动不应超过规定。

2齿轮刷、链条与链轮啮合应平稳,无不正常的噪音和磨损。

3传动皮带不应打滑,平皮带跑偏量,不应超过规定。

4一般滑动轴承温升不应超过35℃,最高温度不应超过70℃,滚动轴承温升不应超过40℃,最高温度不应超过80℃,导轨温升不应超过15℃,最高温度不应超过100℃。

5箱油温最高不应超过60℃。

6如润滑、液压、气(汽动等各辅助系统的工作应正常,无泄漏现象。

7各种仪表应工作正常。

杭州钢铁股份有限公司1高炉大修高炉热风炉工程#施工组织设计8有必要和有条件时,可进行噪音测量,并应符合规定。

7.7空负荷试运转结束后,应立即作下列各项工作:

7.7.1切断电源和其它动力来源。

7.7.2进行必要的放气,排水或排渗及必要的防锈涂油。

7.7.3对蓄能器和设备内有余压的部份进行泄压。

7.7.4按各类设备安装规范的规定,对设备几何精度进行必要的复查,各紧固部份进行复紧。

7.7.5设备空负荷(或负荷试运转后,应对润滑剂的清洁度进行检查,并清洗过滤器,必要时更换新油(剂。

7.7.6拆除调试中临时装置,装好试运转中临时拆卸的部件,或附属装置。

7.7.7清理现场及整理试运转的各项记录。

7.8各系统设备具体要求详见规范和设备说明书要求。

中国第十七冶金建设公司163