钻孔灌注桩技术交底84376Word文档下载推荐.docx

《钻孔灌注桩技术交底84376Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《钻孔灌注桩技术交底84376Word文档下载推荐.docx(8页珍藏版)》请在冰豆网上搜索。

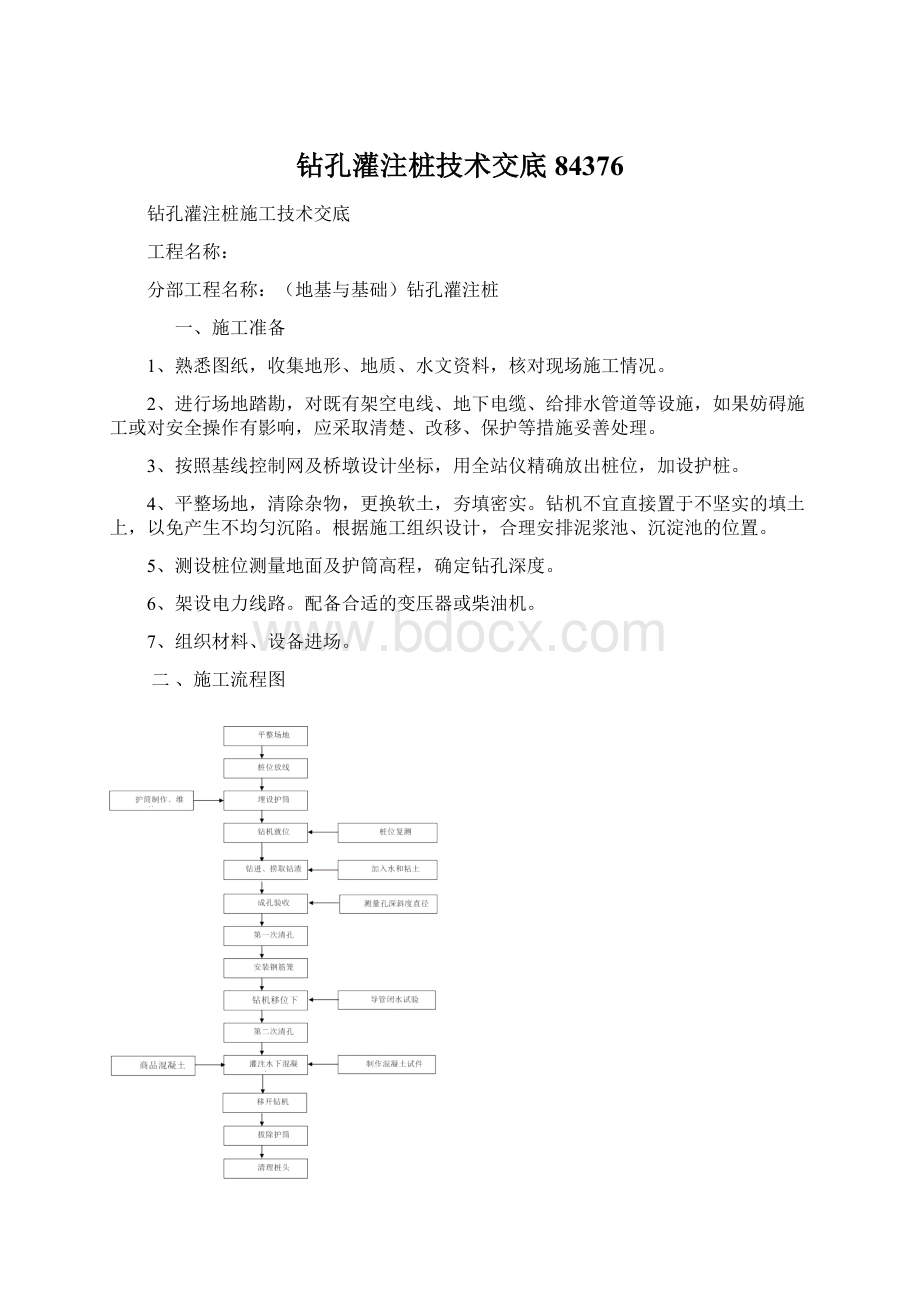

采用挖坑埋设法,护筒底部和四周所填粘质土必须分层夯实,护筒顶高出地面30cm,埋设时位置要准确,护筒要竖直。

护筒中心竖直线应与桩中心线重合,平面允许误差50mm,竖直线倾斜不大于1%,护筒顶部焊加强筋和吊耳,开出水口,钻进过程中要经常检查是否发生偏移和下沉,并及时纠正。

2、配制泥浆

为保证易液化坍塌砂质层的成孔质量和最终能将孔底清理干净,对泥浆的比重与粘度制定严格的指标,泥浆配和比为水:

膨胀土:

粘土=1000:

100:

60。

配制的泥浆比重为1.06-1.10;

粘度18-22Pa.s;

含砂率0.3%-0.5%;

PH值8-10,胶体率95%-98%;

静切力1.1-1.3;

失水率13-15ml。

泥浆的好坏是成孔质量的重要保证之一,配置了高质量的泥浆,在长期停钻的情况下,沉积物很少。

此外,优质的泥浆可使孔壁形成一层粘性好、密度大渗透性差的泥皮,这层泥皮可防止孔内泥浆外渗,大大减缓孔内水头降低的速度,这也是使孔壁稳定的有效措施。

3、冲击钻钻孔注意事项

⑴钻机就位前,应对钻孔前的各项准备工作进行检查,包括主要机具设备的检查和维修,钻机就位后,应平稳,不得产生位移和沉陷,开孔的孔位必须准确。

⑵冲锥的钢丝绳同钢护筒中心位置偏差不大于2cm,升降锥头时要平稳,不得碰撞护壁和孔壁。

⑶钻孔作业必须连续,并作钻孔施工记录,经常对钻孔泥浆进行检测和试验,不符合要求的随时改正,注意补充新拌的好泥浆,在整个施工过程中,泥浆的损失较小,水头始终保证在2m左右,有效地防止了孔壁坍塌,埋钻头的现象发生,确保了钻孔桩的成孔质量和成孔速度。

⑷钻进过程中,每进3-5米检查钻孔直径和竖直度,注意地层变化,在地层变化处捞取渣样,判明后记入记录表,实际开挖地质柱状图并与设计地质剖面图核对。

根据实际地层变化采用相应的钻进方式,在钻至中层易液化砂层时,钻进速度必须放慢,以确保成孔质量。

4、成孔检测、清孔

成孔检测:

成孔检测包括孔的中心位置、倾斜度、钻孔底标高、深度、直径、护筒顶标高等。

孔的中心位置应在群桩100mm、单排桩50mm范围内,孔径必须大于设计桩径,倾斜度小于1%,孔深不小于设计规定。

5、清孔

⑴成孔检测合格后才可清孔。

在清孔过程中,应不断置换泥浆,直至灌注水下混凝土。

⑵清孔指标有孔内泥浆性能指标及沉淀厚度,清孔标准为泥浆比重1.03-1.2,沉淀厚度≤50cm。

⑶钢筋笼安放至设计标高后,如泥浆指标及沉淀厚度超出标准,应进行第二次清孔,直至达到标准。

6、钢筋笼的制作和安放

⑴钢筋笼的制作:

为保证钢筋笼安装的垂直度和安装效率,工地采用平地整体胎膜长线法制造。

每个钢筋笼在胎膜上一次成形。

⑵钢筋笼的制作除满足设计要求外,在骨架处设置控制保护层厚度的垫块,竖向间距为2m,横向周围不少于4处,并在骨架顶端设吊环。

⑶钢筋笼的安放:

钢筋笼主筋采用机械接头,接头等级为I级,接头错开至少1m。

骨架下放时注意防止碰撞孔壁,放至孔内设计标高后将骨架吊环挂在孔口,并临时与护筒口焊接牢固。

7、下导管

⑴下导管:

采用φ300mm钢导管,使用前要进行了水密、承压等试验。

安装时,每个法兰盘必须上好黄油,拧紧,以防浇筑时,出现导管断落现象,并应在灌注砼前进行升降试验,应使位置居中,轴线顺直,稳步沉放,防止卡挂钢筋骨架和孔壁碰撞,导管下口到孔底的距离一般控制在30-50cm之间。

⑵导管上口设置隔水猫头鹰和储料斗,储料斗口中盖钢扳,挂细钢丝,灌注时用吊车吊出。

8、灌注机具的准备

25t吊车1台、导管、储料斗、吊斗、备用水泵、吸泥机以及高压射水管等设备。

为保持孔内水压和及时处理灌注故障,备用发电机2台。

9、砼的配制

砼采用商品混凝土,等级为C35水下混凝土。

10、灌注水下砼及应注意事项

⑴灌注水下砼是钻孔桩施工的重要工序,必须经过成孔质量检测和清孔检测(包括泥浆指标和沉淀厚度检测等)合格后,方可进行灌注工作,如沉淀量超标,应再次清孔,但应注意孔壁的稳定,防止塌孔。

灌注的时间控制在初凝时间内2.5h。

⑵首批砼的数量必须保证导管初次埋深≧1m和填充导管底部的需要,首批砼拌和物下落后,砼应连续灌注,在灌注过程中,导管的埋置深度宜控制在2-6m。

⑶砼拌和物运至灌注地点时,应检查均匀性和坍落度等,如不符合要求,应进行第二次拌和,二次拌和达不到要求,不能使用。

⑷首批砼灌入孔底后,立即测探孔内砼面高度,计算出导管内埋置深度,如符合要求即可正常灌注。

⑸灌注开始后,应紧凑、连续地进行,严禁中途停工。

在灌注过程中,要防止砼拌和物从漏斗处掉入孔中,使泥浆内含有水泥而变稠凝结,而使测深不准确。

灌注过程中应注意观察管内砼下降和孔内水位升降情况,及时测量孔内砼面高度,正确指挥导管的提升和拆除。

⑹导管提升时应保持轴线竖直和位置居中,逐步提升,如导管法兰卡钢筋骨架,可移动导管,使其脱开钢筋骨架后,移到钻孔中心。

⑺当导管提升到法兰接头露出孔口以上有一定高度,可拆除1节和2节导管。

此时,暂停灌注,先取走漏斗,重新卡牢井口的导管,然后松开导管的接头螺栓,同时将起吊导管用的钓钩挂上待拆的导管上端的吊环,待螺栓全部拆除后,吊起待拆的导管,徐徐放在地上,然后将漏斗重新插入井口导管内,校好位置,继续灌注。

⑻拆除导管动作要快,时间一般不宜超过15分钟,要防止螺栓、橡胶垫和工具等掉入孔中,并注意安全。

已拆下的管节要立即冲洗干净,堆放整齐。

⑼在灌注过程中,当导管内砼不满含有空气时,后续砼要徐徐灌入,不可整斗地灌入漏斗和导管,以免在导管内形成高压气囊,挤出管节间的橡皮垫,而使导管漏水。

⑽当砼面升到钢筋骨架下端时,为防止钢筋骨架被砼顶托上升,可采取以下措施:

尽量缩短砼总的灌注时间,防止顶层砼进入钢筋骨架时,砼的流动性过小。

当砼面接近和初进入钢筋骨架时(1m左右),应保持较深埋管,并徐徐灌入,以减小砼从导管底口出来后向上的冲击力,当孔内砼面进入钢筋骨架底口4m以上时,适当提高导管,减少导管埋置深度(不得小于1m),以增加骨架在导管底口以下的埋置深度,从而增加砼对钢筋骨架的握裹力。

导管提升到高于骨架底部2m以上,即可恢复灌注速度。

⑾在灌注过程中,应防止污染环境和河流。

⑿为确保桩顶质量,在桩顶设计标高以上0.5-1m高度。

⒀处于地面以下护筒,需待砼抗压强度达到5Mpa后方可拆除。

⒁在灌注将近结束时,由于导管内砼柱高度减小,超压力降低,而导管处的泥浆及所含渣土稠度增加,比重增大,如出现砼顶升困难时,可在孔内加水稀释泥浆,并掏出部分沉淀物,使灌注顺利进行。

在拔出最后一段长导管时,拔管速度要慢,以防止桩顶沉淀的泥浆挤入导管,形成泥心。

⒂在灌桩时,每根桩应按照规范做足量试块。

⒃有关砼灌注情况,灌注时间,砼面的深度,导管埋深,导管拆除及发生的异常现象应由专人全程盯控并进行记录。

11、破桩头:

人工凿除桩顶混凝土,桩顶无残余的松散混凝土,要保持钢筋的完整,桩顶基本平整、干净。

四、质量检查及检验标准

项目

规定值或允许偏差

钻

孔

桩

孔的中心位置(mm)

群桩:

100单排桩:

50

孔径(mm)

不小于设计桩径

倾斜度(%)

钻孔:

<

1

孔深(m)

支承桩:

不小于设计孔深

沉淀厚度(mm)

小于50

清空后泥浆指标

相对密度:

1.03-1.20含砂率:

2%;

钢筋骨架底面高程(mm)

±

五、安全注意事项

1、冲击钻机的安装与拆除

⑴钻机的安装与拆除均应在机长的指导下进行。

⑵安装钻机平车,在拖运是轮子应向上,卸架翻转应轻放。

⑶吊装钻机应注意以下几点:

①吊装钻机的吊车,应选用起吊能力20t以上的型号,严禁超负荷吊装。

②套挂用的钢丝绳应完好,直径不小于16mm。

③套吊栓挂应稳固,并经检查认为可靠后方能试吊。

④吊装钻机应先行试吊,试吊高度一般为离地10~20cm,同时检查钻机套挂是否平稳,吊车的制动装置以及套挂的钢丝绳是否可靠,只有在确认无误的情况下,方可正式起吊。

下降应缓慢,装入底车架应轻放就位。

2、钻机就为后,应用水平尺找平后才能安装。

3、钻机桅杆升降注意事项

⑴检查离合器、闸带是否灵活可靠。

⑵检查钢丝绳、蜗轮、销轴是否完好。

⑶警告钻机周围人员散开,严禁有人在桅杆下停留、走动。

⑷随着桅杆的升起或落放,应用桅杆两边的绷绳,或在桅杆中点绑一保险绳,两边配以同等人力拉住,以防桅杆倾倒。

立好桅杆后,应及时挂好绷绳。

4、开机前的准备工作

⑴检查地锚,引出绳头应用钢丝绳,不宜用脆性材料。

⑵稳好钻机,塞垫好三角木,收紧绷绳,紧固所有连接螺丝。

检查钻具重量是否与钻机性能参数相符,所有钻头、抽筒均应焊有易拉、易挂、易捞装置。

⑶检查并调整各操纵系统,使之灵活可靠,具体要求为:

①离合器间隙应调致适当位置,不能过紧或太松,紧圈上的三个扒抓应均匀压紧在压力盘上,使压力盘与摩擦带受力均匀。

②检查制动闸,调整摩擦带间隙(一般保持在1.5~2cm),是闸带在松开情况下不与制动轮轮缘接触。

⑷按钻机保养、使用规程检查各润滑部位的加油情况。

⑸钻机上应有的安全防护装置应齐备、适用、可靠。

⑹检查冲击臂缓冲弹簧,其两边压紧程度应保持一致,否则应进行调整。

⑺按电器操作规程检查电气部分。

三相按钮开关应安装在操作手把附近以方便操作。

5、冲击钻进

⑴开机前应拉开所有离合器,严禁带负荷启动。

⑵开孔应采用间断冲击,直至钻具全部进入孔内且冲击平稳后,方可连续冲击。

⑶钻进中应经常注意和检查机器运行情况,如发现轴瓦、钢丝绳、皮带等有损坏或机件操作不灵等情况,应及时停机检查修理,严禁带“病”作业。

⑷下钻速度不能过快,应用闸把控制下落速度,以免翻转、卡钻。

⑸每次去下钻具、抽筒应有三人操作,并检查钻角、提梁、钢丝绳、绳卡、保护铁、抽筒活门、活环螺丝等处的完好程度,发现问题应及时处理。

具体要求如下:

①钻角磨损2cm,应补焊至原直径。

②钻具提梁直径磨损超过1/3者应补焊至原直径。

③主绳绳卡不得少于三个,付绳绳卡不得少于两个,绳卡螺丝应紧固。

④如保护铁磨损至钢丝绳与提梁直接接触,应更换保护铁。

⑤抽筒活门应灵活,活环螺丝应紧固。

⑥当钢丝绳断丝超过10%或一股的1/2以上者,应将破坏部分割去,否则禁止继续使用。

破坏部分较多时,应更换新绳。

⑹钻机突然发生故障时,应立即拉开离合器,如离合器操作失灵,应立即停机。

⑺操作离合器手把时,用力应平稳,不得猛拉猛推,以免造成钻机震动过大或拉断钢丝绳。

⑻为杜绝翻车事故,凡属下列情况时严禁开车:

①钻头距离钻机中心线2m以上时;

②钻头埋在相邻的槽孔内或深孔内提起有障碍时;

③钻机未挂好、收紧绑绳时;

④孔口有塌陷痕迹时。

⑼基岩钻进时,开孔钻头和更换钻头均应采用同一规格,钻进一定深度后应起钻、下抽筒清理孔底钻渣,以免卡钻。

⑽改变电动机转向,应在电机停稳后方可进行。

⑾运行中,如遇钢丝绳缠绕,应立即停机拨开,钻机未停稳前严禁拨弄。

⑿钻机移动前,应将车架轮的道掩取掉,松开绷绳,摘掉挂钩,钻头、抽筒应提出孔口,经检查确认无障碍时,方可移车。

⒀电动机停止运转前,禁止检查钻机和加注黄油,严禁在桅杆上工作。

⒁当钻具提升到槽口时,应立即打开大链离合器,同时将卷筒闸住。

禁止将钻具提升在桅杆中部进行抽砂作业。

⒂钻进中使用的各种钻具,用完后应及时放回适当位置,不能放在桩孔边缘,以免掉入桩孔内。

⒃上桅杆进行高空作业时,应佩戴安全带;

动力闸刀,应设专人看管。

严禁高处作业人员与地面人员闲谈、说笑。

⒄钻机后面的电线应架空,以免妨碍工作及造成触电事故。

⒅因突然停电或其它原因停机,而短时间内不能送电、开机时,应采取措施将钻具提离孔底5m以上,以免钻具埋死,若采用人工转动,应先拉掉电源。

⒆钻进中,突然发现有塌孔迹象或成槽以后突然大量漏浆,应立即上报上级领导并采取措施进行处理。

⒇孔内发生卡钻、掉钻、埋钻等事故,应立即上报上级领导,摸清情况,分析原因,方能采取有效措施进行处理。

不得盲目行事。

6、安全用电

⑴电缆、电线外皮完好,不漏电、能防水;

电缆、电线接头绝缘性良好。

⑵施工电缆必须架空或埋于地下,埋于地下的必须设标示牌;

施工电线必须架空,不得随地拖线及浸水或用土掩埋;

电缆、电线不得直接绑在脚手架、钢筋等金属结构上。

⑶配电箱要求铁皮箱,必须防水、防雨、防潮、防漏电设施,并且每箱都要加锁;

电源开关由专人操作;

开关、电源插座完好,电源插座应标明电压。

⑷进出配电箱线路必须有PVC管保护。

⑸夜间照明光线充足;

工作灯应采用防水移动式,悬挂于不影响施工操作的地方。

⑹自备发电机接地、接零应自成体系,与外线路隔离,不得有电气联接,并与外电路联锁,杜绝并联运行。

具体参照发电机操作规程。