FANUCSeries0iMD数控铣床面板操作与对刀要点Word文档下载推荐.docx

《FANUCSeries0iMD数控铣床面板操作与对刀要点Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《FANUCSeries0iMD数控铣床面板操作与对刀要点Word文档下载推荐.docx(17页珍藏版)》请在冰豆网上搜索。

在“edit”模式下显示存储器内的程序;

在“MDI”模式下,输入和显示MDI数据;

在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3

参数设定/显示键

设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4

系统

系统参数设定与显示,以及自诊断功能数据显示等。

5

报警信息显示键

显示NC报警信息

6

图形显示键

显示刀具轨迹等图形。

表2-2

FanucOiMD系统MDI面板上其他按键与功能说明

序

号

复位键

用于所有操作停止或解除报警,CNC复位。

帮助键

提供与系统相关的帮助信息。

删除键

在“Edit”模式下,删除以输入的字及CNC中存在的程序。

输入键

加工参数等数值的输入。

取消键

清除输入缓冲器中的文字或者符号。

插入键

在“Edit”模式下,在光标后输入的字符。

7

替换键

在“Edit”模式下,替换光标所在位置的字符。

8

上档键

用于输入处在上档位置的字符。

9

光标翻页键

向上或者向下翻页

10

程序编辑键

用于NC程序的输入。

11

光标移动键

用于改变光标在程序中的位置。

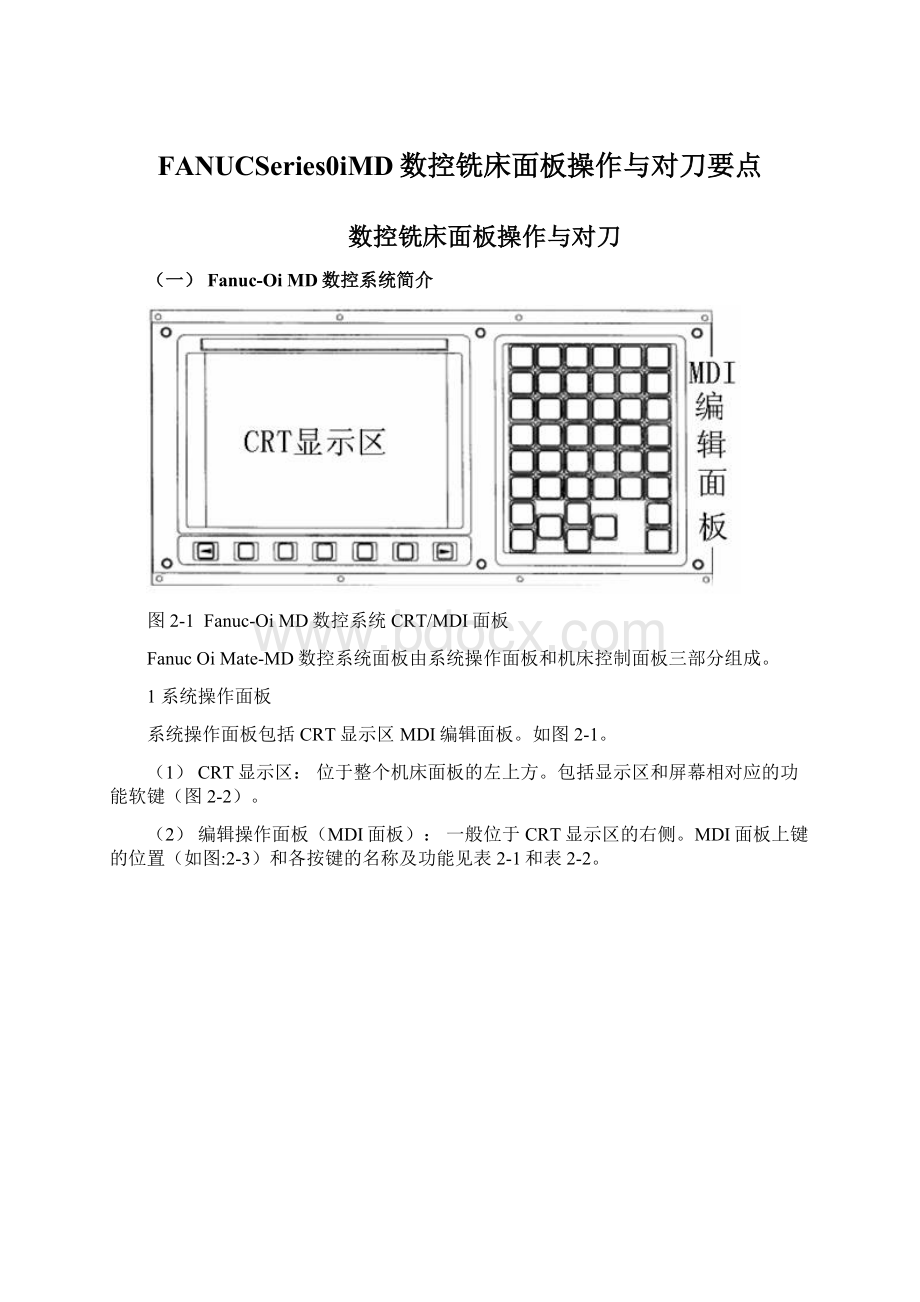

2机床控制面板

FanucOiMate-MD数控系统的控制面板通常在CRT显示区的下方(如图:

2-3),各按键(旋钮)的名称及功能见表2-3。

FanucOiMate-MD数控系统的控制面板

表2-3

FanucOiMate-MD数控系统的控制面板各按键及功能

按键旋钮

符号

系统电源开关

按下左边绿色键,机床系统电源开;

按下右边红色键,机床系统电源关。

急停

按键

紧急情况下按下此按键,机床停止一切的运动。

循环启动键

在MDI或者MEM模式下,按下此键,机床自动执行当前程序。

循环启动停止键

在MDI或者MEM模式下,按下此键,机床暂停程序自动运行,直接再一次按下循环启动键。

进给倍率旋钮

以给定的F指令进给时,可在0—150%的范围内修改进给率。

JOG方式时,亦可用其改变JOG速率。

机床的工作模式

1)DNC:

DNC工作方式

2)EDIT:

编辑方式

3)MEM:

自动方式

4)MDI:

手动数据输入方式

5)JOG:

手动进给方式

6)MPG:

手轮进给方式

7)ZRN:

手动返回机床参考零点方式

轴进给

方向键

在JOG或者RAPID模式下,按下某一运动轴按键,被选择的轴会以进给倍率的速度移动,松开按键则轴停止移动。

主轴顺时针转按键

按下此键,主轴顺时针旋转。

主轴逆时针转按键

按下此键,主轴逆时针旋转。

程序跳段

开关键

在“MEM”模式下,此键ON时(指示灯亮),程序中“/”的程序段被跳过执行:

此键“off”时(指示灯灭),完成执行程序中的所有程序段。

Z轴锁定

在“MEM”模式下,此键ON时(指示灯亮),机床Z轴被锁定。

12

选择停止

在“MEM”模式下,此键ON时(指示灯亮),程序中的M01有效,此键OFF时(指示灯灭),程序中M01无效。

13

空运行

在“MEM”模式下,此键ON时(指示灯亮),程序以快速方式运行;

此键OFF时(指示灯灭),程序以F所指令的进给速度运行。

14

单段执行

在“MEM”模式下,此键ON时(指示灯亮),每按一次循环启动键,机床执行一段程序后暂停;

此键OFF时(指示灯灭),每按一次循环启动键,机床连续执行程序段。

15

空气冷气

按此键可以控制空气冷却的打开或者关闭。

16

冷却液

按此键可以控制冷却液的打开或者关闭。

17

机床润滑键

按一下此键,机床会自动加润滑油。

18

机床照明开关键

此键ON时,打开机床的照明灯;

此键OFF时,关闭机床照明灯。

(二)机床操作

1开机

在操作机床之前必须检查机床是否正常,并使机床通电,开机顺序如下:

(1)先开机床总电源;

(2)然后开机床稳压器电源;

(3)开机床电源;

(4)开数控系统电源(按控制面板上的POWERON按钮);

(5)最后把系统急停键旋起。

2机床手动返回参考点

CNC机床上有一个确定的机床位置的基准点,这个点叫做参考点。

通常机床开机以后,第一件要做的事情就是使机床返回到参考点位置。

如果没有执行返回参考点就操作机床,机床的运动将不可预料。

行程检查功能在执行返回参考点之前不能执行。

机床的误动作有可能造成刀具机床本身和工件的损坏,甚至伤害到操作者。

所以机床接通电源后必须正确的使机床返回参考点。

机床返回参考点有手动返回参考点和自动返回参考点两种方式。

一般情况下都是使用手动返回参考点。

手动返回参考点就是用操作面板上的开关或者按钮将刀具移动到参考点位置。

具体操作如下:

(1)先将机床工作模式旋转到

方式;

(2)按机床控制面板上的+Z轴,使Z轴回到参考点(指示灯亮)。

(3)再按+X轴和+Y轴,两轴可以同时进行返回参考点。

自动返回参考点就是用程序指令将刀具移动到参考点。

例如执行程序:

G91G28Z0;

(Z轴返回参考点)

X0Y0;

(XY轴返回参考点)

注意:

为了安全起见,一般情况下机床回参考点时,必须先使Z轴回到机床参考点后才可以使XY返回参考点。

XYZ三个坐标轴的参考点指示灯亮起时,说明三条轴分别回到了机床参考点。

3关机

关闭机床顺序步骤如下:

(1)首先按下数控系统控制面板的急停按钮;

(2)按下POWEROFF按钮关闭系统电源;

(3)关闭机床电源;

(4)关闭稳压器电源;

(5)关闭总电源。

注:

在关闭机床前,尽量将XYZ轴移动到机床的大致中间位置,以保持机床的重心平衡。

同时也方便下次开机后返回参考点时,防止机床移动速度过大而超程。

4手动模式操作

手动模式操作有手动连续进给和手动快速进给两种。

在手动连续(JOG)方式中,按住操作面板上的进给轴(+X+Y+Z或者-X-Y-Z),会使刀具沿着所选轴的所选方向连续移动。

JOG进给速度可以通过进给速率按钮进行调整。

在快速移动(RIPID)模式中,按住操作面板上的进给轴及方向,会使刀具以快速移动的速度移动。

RIPID移动速度通过快速速率按钮进行调整。

(图2-6)

手动连续进给(JOG)操作的步骤如下:

(1)按下方式选择开关的手动连续(JOG)选择开关;

(2)通过进给轴(+X+Y+Z或者-X-Y-Z),选择将要使刀具沿其移动的轴和方向。

按下相应的按钮时,刀具以参数指定的速度移动。

释放按钮,移动停止。

快速移动进给(RIPID)的操作与JOG方式相同,只是移动的速度不一样,其移动的速度跟程序指令G00的一样。

手动进给和快速进给时,移动轴的数量可以是XYZ中的任意一个轴,也可以是XYZ三个轴中的任意2个轴一起联动,甚至是3个轴一起联动,这个是根据数控系统参数设置而定。

5手轮模式操作

在FanucOiMate-MD数控系统中,手轮是一个与数控系统以数据线相连的独立个体。

它由控制轴旋钮移动量旋钮和手摇脉冲发生器组成(如图2-7)所示。

图2-7

手轮

在手轮进给方式中,刀具可以通过旋转机床操作面板上的手摇脉冲发生器微量移动。

手轮旋转一个刻度时,刀具移动的距离根据手轮上的设置有3种不同的移动距离,分别为:

0.001mm0.01mm0.1mm。

(1)将机床的工作模式拧到手轮(MPG)模式;

(2)在手轮中选择要移动的进给轴,并选择移动一个刻度移动轴的移动量。

(3)旋转手轮的转向想对应的方向移动刀具,手轮转动一周时刀具的移动相当于100个刻度的对应值。

手轮进给操作时,一次只能选择一个轴的移动。

手轮旋转操作时,请按每秒5转以下的速度旋转手轮。

如果手轮旋转的速度超过了每秒5转,刀具有可能在手轮停止旋转后还不能停止下来或者刀具移动的距离与手轮旋转的刻度不相符。

6手动数据输入(MDI模式)

在MDI方式中,通过MDI面板,可以编制最多10行的程序并被执行,程序的格式和普通程序一样。

MDI运行使用于简单的测试操作,比如:

检验工件坐标位置,主轴旋转等一些简短的程序。

MDI方式中编制的程序不能被保存,运行完MDI上的程序后,该程序会消失。

使用MDl键盘输入程序并执行的操作步骤如下:

(1)将机床的工作方式设置为MDI方式;

(2)按下MDI操作面板上的“PROG”功能键选择程序屏幕。

通过系统操作面板输入一段程序,例如使主轴转动程序输入:

S1000M03。

(3)按下EOB键,再按下INPUT键,则程序结束符号被输入;

(4)按循环启动按钮,则机床执行之前输入好的程序。

如:

S1000M03,该程序段的意思是主轴顺时针旋转1000r/min。

7程序创建和删除

(1)程序的创建:

首先进入EDIT编辑方式,然后按下PROG键,输入地址键O,输入要创建的程序号,如:

O0001,最后按下“INSERT”键,输入的程序号被创建。

然后再按编制好的程序输入相应的字符和数字,再按下INPUT键,程序段内容被输入。

(2)程序的删除:

让系统处于EDIT方式,按下功能键“PROG”,显示程序显示画面,输入要删除的程序名:

如O0001;

再按下“DELETE”键,则程序O0001被删除。

如果要删除存储器里的所有程序则输入:

O-9999,再按下“DELETE”键即可。

8刀具补偿参数的输入

刀具长度补偿量和刀具半径补偿量由程序中的H或者D代码指定。

H或者D代码的值可以显示在画面上,并借助画面上进行设定。

设定和显示刀具补偿值的步骤如下:

(1)按下功能键“OFFSET/SETTING”

(2)按下软键“OFFSET”或者多次按下“OFFSET/SETTING”键直到显示刀具补偿画面(如图2-8)。

(3)通过页面键和光标键将光标移到要设定和改变补偿值的地方,或者输入补偿号码。

(4)要设定补偿值,输入一个值并按下软键“INPUT”。

要修改补偿值,输入一个将要加到当前补偿值的值(负值将减小当前的值)并按下“+INPUT”。

或者输入一个新值,并按下“INPUT”键。

图2-8

H和D补偿的显示界面

9程序自动运行操作

机床的自动运行也称为机床的自动循环。

确定程序及加工参数正确无误后,选择自动加工模式,按下数控启动键运行程序,对工件进行自动加工。

程序自动运行操作如下:

(1)按下“PROG”键显示程序屏幕;

(2)按下地址键“O”以及用数字键输入要运行的程序号,并按下“OSRH”键;

(3)按下机床操作面板上的循环启动键(CYCLESTART)。

所选择的程序会启动自动运行,启动键的灯会亮。

当程序运行完毕后,指示灯会熄灭。

在中途停止或者暂停自动运行时,可以按下机床控制面板上的暂停键(FEEDHOLD),暂停进给指示灯亮,并且循环指示灯熄灭。

执行暂停自动运行后,如果要继续自动执行该程序,则按下循环启动键(CYCLESTART),机床会接着之前的程序继续运行。

要终止程序的自动运行操作时,可以按下MDI面板上的“RESET”键,此时自动运行被终止,并进入复位状态。

当机床在移动过程中,按下复位键“RESET”时,机床会减速直到停止。

(三)刀具的安装

1刀柄

数控铣床/加工中心上用的立铣刀和钻头大多采用弹簧夹套装夹方式安装在刀柄上的,刀柄由主柄部,弹簧夹套夹紧螺母组成,如图2-9所示。

图2-9

刀柄的结构

2铣刀的装夹

铣刀安装顺序:

1把弹簧夹套装置在夹紧螺母里;

2将刀具放进弹簧夹套里边;

3将前面做的刀具整体放到与主刀柄配合的位置上并用扳手将夹紧螺母拧紧使刀具夹紧。

4将刀柄安装到机床的主轴上。

由于铣刀使用时处于悬臂状态,在铣削加工过程中,有时可能出现立铣刀从刀夹中逐渐伸出,甚至完全掉落,致使工件报废的现象,其原因一般是因为刀夹内孔与立铣刀刀柄外径之间存在油膜,造成夹紧力不足所致。

立铣刀出厂时通常都涂有防锈油,如果切削时使用非水溶性切削油,弹簧夹套内孔也会附着一层雾状油膜,当刀柄和弹簧夹套上都存在油膜时,弹簧夹套很难牢固夹紧刀柄,在加工中立铣刀就容易松动掉落。

所以在立铣刀装夹前,应先将立铣刀柄部和弹簧夹套内孔用清洗液清洗干净,擦干后再进行装夹。

当立铣刀的直径较大时,即使刀柄和刀夹都很清洁,还是可能发生掉刀事故,这时应选用带削平缺口的刀柄和相应的侧面锁紧方式。

立铣刀夹紧后可能出现的另一问题是加工中立铣刀在刀夹端口处折断,其原因一般是因为刀夹使用时间过长,刀夹端口部已磨损成锥形

(四)对刀

在加工程序执行前,调整每把刀的刀位点,使其尽量重合某一理想基准点,这一过程称为对刀。

对刀的目的是通过刀具或对刀工具确定工件坐标系与机床坐标系之间的空间位置关系,并将对刀数据输入到相应的存储位置。

它是数控加工中最重要的工作内容,其准确性将直接影响零件的加工精度。

对刀作分为XY向对刀和Z向对刀。

1对刀方法

根据现有条件和加工精度要求选择对刀方法,可采用试切法寻边器对刀机内对刀仪对刀自动对刀等。

其中试切法对刀精度较低,加工中常用寻边器和Z向设定器对刀,效率高,能保证对刀精度。

2对刀工具

(1)寻边器

寻边器主要用于确定工件坐标系原点在机床坐标系中的XY值,也可以测量工件的简单尺寸。

寻边器有偏心式和光电式等类型,如图2-9所示。

其中以偏心式较为常用。

偏心式寻边器的测头一般为10mm和4mm两种的圆柱体,用弹簧拉紧在偏心式寻边器的测杆上。

光电式寻边器的测头一般为10mm的钢球,用弹簧拉紧在光电式寻边器的测杆上,碰到工件时可以退让,并将电路导通,发出光讯号。

通过光电式寻边器的指示和机床坐标位置可得到被测表面的坐标位置。

(2)Z轴设定器

Z轴设定器主要用于确定工件坐标系原点在机床坐标系的Z轴坐标,或者说是确定刀具在机床坐标系中的高度。

Z轴设定器有光电式和指针式等类型,如图2-10所示。

通过光电指示或指针判断刀具与对刀器是否接触,对刀精度一般可达0.005mm。

Z轴设定器带有磁性表座,可以牢固地附着在工件或夹具上,其高度一般为50mm或100mm。

(a)偏心式

(b)光电式

寻边器

(a)光电式

(b)指针式

图2-10

Z轴设定器

3对刀实例

以精加工过的零件毛坯,如图2-11所示,采用寻边器对刀,其详细步骤如下:

(1)X,Y向对刀

①将工件通过夹具装在机床工作台上,装夹时,工件的四个侧面都应留出寻边器的测量位置。

②快速移动工作台和主轴,让寻边器测头靠近工件的左侧;

③改用手轮操作,让测头慢慢接触到工件左侧,直到目测寻边器的下部侧头与上固定端重合,将机床坐标设置为相对坐标值显示,按MDI面板上的按键X,然后按下INPUT,此时当前位置X坐标值为0;

④抬起寻边器至工件上表面之上,快速移动工作台和主轴,让测头靠近工件右侧;

⑤改用手轮操作,让测头慢慢接触到工件右侧,直到目测寻边器的下部侧头与上固定端重合,记下此时机械坐标系中的X坐标值,若测头直径为10mm,则坐标显示为110.000;

图2-11

100x60x30的毛坯

⑥提起寻边器,然后将刀具移动到工件的X中心位置,中心位置的坐标值110.000/2=55,然后按下X键,按INPUT键,将坐标设置为0,查看并记下此时机械坐标系中的X坐标值。

此值为工件坐标系原点W在机械坐标系中的X坐标值。

⑦同理可测得工件坐标系原点W在机械坐标系中的Y坐标值。

(2)Z向对刀

①卸下寻边器,将加工所用刀具装上主轴;

②准备一支直径为10mm的刀柄(用以辅助对刀操作);

③快速移动主轴,让刀具端面靠近工件上表面低于10mm,即小于辅助刀柄直径;

④改用手轮微调操作,使用辅助刀柄在工件上表面与刀具之间的地方平推,一边用手轮微调Z轴,直到辅助刀柄刚好可以通过工件上表面与刀具之间的空隙,此时的刀具断面到工件上表面的距离为一把辅助刀柄的距离,10mm;

⑤在相对坐标值显示的情况下,将Z轴坐标“清零”,将刀具移开工件正上方,然后将Z轴坐标向下移动10mm,记下此时机床坐标系中的Z值,此时的值为工件坐标系原点W在机械坐标系中的Z坐标值;

(3)将测得的XYZ值输入到机床工件坐标系存储地址中(一般使用G54-G59代码存储对刀参数)。

4注意事项

在对刀作过程中需注意以下问题:

(1)根据加工要求采用正确的对刀工具,控制对刀误差;

(2)在对刀过程中,可通过改变微调进给量来提高对刀精度;

(3)对刀时需小心谨慎作,尤其要注意移动方向,避免发生碰撞危险;

(4)对Z轴时,微量调节的时候一定要使Z轴向上移动,避免向下移动时使刀具辅助刀柄和工件相碰撞,造成损坏刀具,甚至出现危险。

(5)对刀数据一定要存入与程序对应的存储地址,防止因调用错误而产生严重后果。

5刀具补偿值的输入和修改

根据刀具的实际尺寸和位置,将刀具半径补偿值和刀具长度补偿值输入到与程序对应的存储位置。

需注意的是,补偿的数据正确性符号正确性及数据所在地址正确性都将威胁到加工,从而导致撞车危险或加工报废。