SS3B单缸制动器中修DOCWord下载.docx

《SS3B单缸制动器中修DOCWord下载.docx》由会员分享,可在线阅读,更多相关《SS3B单缸制动器中修DOCWord下载.docx(72页珍藏版)》请在冰豆网上搜索。

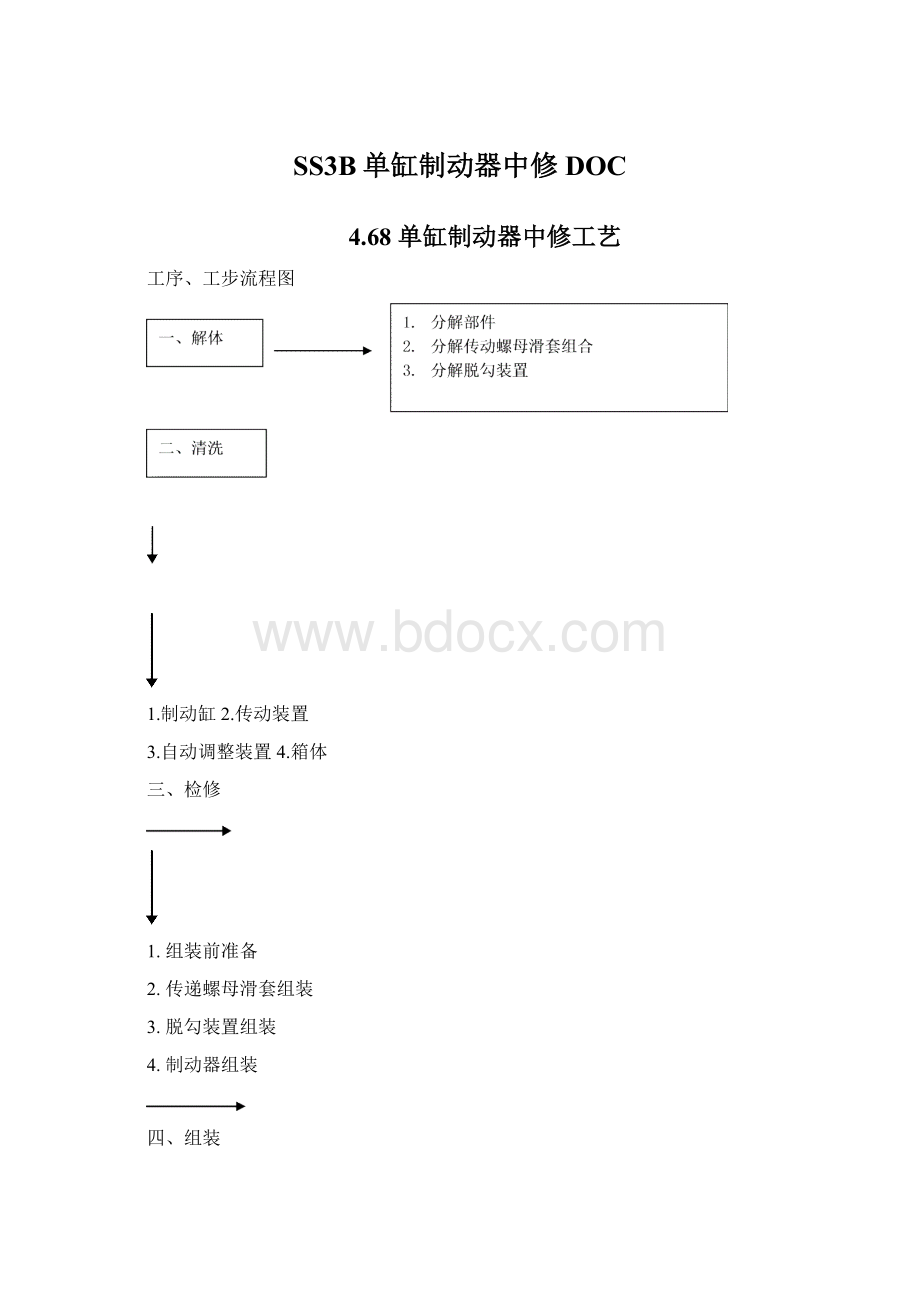

3、更新毛毡条和皮碗。

4、更换不良的活塞密封密封圈。

1、连接后采用电焊固定总长度不得少于三分之二圈,焊波高度不得小于5mm。

2、活塞密封圈不得有拉伤、老化和开裂。

5、检查塔形弹簧。

1、无裂纹和锈蚀。

2、自由高度不小于127mm.

3、弹簧底圈基园直径必须大于簧座中心孔直径。

A★★

2、传动装置

1、检查各销。

2、测量各销套间隙。

3、检查传动杠杆板。

换套时测量杠杆板内孔直径,根据测量尺寸选配内套,在距离杠杆板内孔边5mm处为圆心,打5.5mm孔攻丝,加装6x12mm螺丝,配2mm厚平垫、弹簧垫,防止销套外窜。

4、检查滑套及销。

1、各销无磨耗台阶。

2、各销套间隙不大于0.75mm

3、传动杠杆板不得有大于10mm的横向裂纹。

套与杠杆板孔的过盈量为0.009—0.073mm。

4、滑套及销无裂纹,油孔畅通。

记录

3、自动调整装置

1、检查棘钩摆杆焊接。

2、检查球轴承。

3、球轴承锈蚀或转动不灵活时必须进行研磨。

4、测量棘钩自由摆动的角度。

5、检查脱钩杆定位板与拨杆焊接应牢固可靠,否则用气焊焊接。

6、检查调整棘轮不得有缺陷和裂纹。

7、检查传递螺

1、无开焊。

2、球轴承无锈蚀,转动灵活。

3、棘钩自由摆动的角度不小于300。

4、脱钩杆与箱体法兰间隙在0.2mm~0.5mm之间。

母和传动螺杆梯形螺纹不得有缺损,螺杆在全行程内不得卡滞。

8、检查脱勾杆弹簧不锈蚀和折断,在未装条形弹簧的条件下,脱勾杆弹簧张力应能将棘勾推至棘轮工作面。

9、测量脱勾杆与箱体法兰间隙。

当间隙达不到要求时允许将法兰扩孔或

修磨脱钩杆。

10、检查脱勾杠杆无弯曲,橡胶套良好并能使脱勾杠杆复位。

4、箱体

1、检查箱体不得有碰痕。

否则应查明原因并消除。

2、检查箱体各焊接部位,闸瓦托边板支座,传动杠杆板支座焊接部位。

3、箱体外表面喷灰漆。

无裂纹和开焊

四、

组装

1、组装前准备

1、清扫工作台。

2、各摩擦件和内部机件涂润滑油。

3、缸体内侧面加制动缸专用脂100~200g。

4、传递螺母内腔加滚动轴承脂100g左右。

5、活塞含油毛毡安装前应在压缩机油内浸泡24h。

2、传递螺母滑套组装

1、将传递螺母夹在钳台上,套上滑套,拧入棘轮,拧紧后再安装螺盖和止动螺钉。

2、用1.2mm的铁丝将止动螺丝定位拧紧。

1、束轮相对滑套及传递螺母不松动。

3、脱勾装置组装

1、将弹簧座、弹簧螺母、拨杆依次装入脱勾上,安装法兰,对正拨杆位置后用扳手拧紧梅花螺母。

4、制动器组装

1.将传动螺杆旋入传递螺母3~5圈,然后将传动杠杆板放入箱体,戴好穿销不紧固,放入传递螺母及滑套对下销孔。

2.将勾贝放入缸体放上塔形弹簧后再安装联接螺栓。

3.用丝扣顶针将活塞杆销孔与传动杠杆板销孔对正,依次放上隔环后,涂上螺纹紧固剂后拧紧穿销螺母,待下部螺母紧固后再涂上螺纹紧固剂,紧固上支座螺母。

4、退下传动螺杆,安装前防尘密封罩。

5、安装闸瓦托板及闸瓦托,闸瓦、检查孔盖、手轮、油堵、螺堵。

1、检查

1、自动调整装置棘勾应密贴棘轮,从左侧拉起或从右侧压下脱勾杆。

1、棘钩应离开棘轮。

2、无卡滞

3、拉起脱勾杆的力不得大于100N。

2、转动手轮。

1、在60~140mm内连续可调。

2、无卡滞。

3、传动板及穿销。

不得与箱体碰撞及倾斜。

2、试验

1、将闸瓦间隙调整至12mm,充风、缓解。

棘勾应拨动棘轮,自动调节作用良好

A★★★

2、将闸瓦间隙调整至4~8mm

A★★★

3、制动缸内充入20kPa压缩空气。

制动器闸瓦应密贴踏面。

4、制动缸内充入450kPa压缩空气,保压3分钟后缓解

各部传动平稳无卡滞。

5、重复1、2、3、4项试验。

6、制动缸内充入300kPa的压缩空气后关闭供给塞门,保压5分钟。

制动缸漏泄量不大于10kPa。

4.69车钩及缓冲器中修工艺

1.组装缓冲器

2.组装钩尾框

3.组装钩体和提杆

三组装

1.检查

2.调整

四检查调整

工步

作业要领

质量标准

一

、

1、分解钩舌、锁铁、推铁

1、用手、小撬棍拆下钩舌开口销。

2、二手扶钩舌,一手提起钩提杆使钩舌半开,然后扳下钩舌放到指定地点。

3、提起钩提杆,取出钩锁铁和推铁。

2、分解钩铁提杆

先用扳手拆下钩提杆座,再由下锁销上拆下钩提杆。

3、拆下钩体

先拆下牵引扁肖,再用行车和钢丝绳将钩体吊出放到指定位置。

4、拆卸缓冲装置

1、用扳手松动尾框托板螺栓,将车钩解体小车托在尾框下方,拆除螺栓取出托板。

2、用专用工具,由从板前端外部压在从板上直接压缩缓冲器,使缓冲装置在牵引梁内处于自由状态。

3、降下小车推出,再将缓冲装置吊放于指定地点,撤除压力,使尾框与缓冲器分离。

5、分解缓冲器

1、用行车吊起缓冲器,倒立或平放于压力机上的专用底座上。

2、将压具放置于底隔板的凸台上,由压力机进行加压,待底隔板下降至一定程度时,用撬棍将底板挂身拨出箱体台肩外。

3、去掉压力,依次取出底板、底隔板、橡胶片、中隔板、顶隔板、楔板压头。

二、清扫和检修

1、钩体检修

1、用棉丝擦试钩腔并清扫干净。

2、目视检查钩耳孔附

近,下锁销孔筋部及钩头与钩舌的交界处是否有裂纹。

不允许有裂纹。

3、检查防跳凸台磨耗量超限时可焊修。

保证跳动量在5~22mm范围内。

4、用钢尺或样板测量钩身上、下、左、右变形。

1、弯曲不大于

B★

5、用游标卡尺检查钩尾端面与钩扁销孔边缘距离。

6、测量扁销孔的尺寸。

7、测量钩耳孔与衬套磨耗。

8.换套时以钩头销孔的实际尺寸配套。

5mm,超过者报废。

2、钩尾端面与钩尾扁销孔边缘的距离下偏差不得超过2mm,否则焊修。

3、扁销孔尺寸不大于115x49mm。

4、焊修后钩尾端面须打磨。

5、钩耳孔直径磨耗不得大于3mm(原形42.2+1-0mm)否则换新。

6、套与钩头孔的过盈量为0.03—0.15mm。

B★★

2探伤

1、清扫、擦洗干净钩体、钩舌、钩舌销、牵引销、钩尾框、钩吊杆、钩锁铁、钩舌推铁、均衡梁。

清洁、无油泥

2、探伤检查钩体、钩舌、钩舌销、牵引销、钩尾框、钩吊杆、钩锁铁、钩舌推铁、均衡梁。

各种部件不允许有裂纹。

B★★★

3、检修钩尾框

1、用钢尺测量钩尾框厚度。

钩尾框厚度不得小于22mm

4、检修钩锁铁和钩舌、从板

1、检查钩锁铁磨耗。

2、检查钩舌磨耗。

3、磨耗到限时可补焊后修复。

4、检查从板、补焊后刨平消除磨耗不平。

车钩组装后钩锁铁与钩舌尾部横向间隙不大于7mm。

5、检修提杆及座

1、用氧气热调恢复提杆的弯曲变形。

2、修复提杆上的防跳凸块。

3、糕点焊修复磨耗面。

4、整修提杆座、更换已损坏的螺栓和穿销。

工

序

6、检修缓冲器(MX-1)

1、检查橡胶片

橡胶片与钢板不得脱开、断裂、老化、错位、严重变形,橡胶片厚度不得小于32mm。

2、检查底板、底隔板扁销、楔块。

磨耗凸台不得超过0.3mm。

3、检查箱体。

箱体口部不

允许有裂纹

4、补焊箱体的磨耗面。

三

1、组装缓冲器(MX-1)

1、将箱体置于专用压力机上,依次放入压头、楔块、隔板、橡胶片、后隔板、底板。

2、用专用工具压缩橡胶片,使底板锁于缓冲器箱体后端,松开压力机。

3、检查缓冲器组装长度。

缓冲器的组

装长度应为

568+3-2mm。

2、组装钩尾框

1、用行车把钩尾框(缓冲器、尾框、从板、托板)置于专用小车上。

2、把小车推至牵引梁下方安装位置,升起平台,将钩尾框放入牵引梁座。

3、将从板压入从板座,装上托板螺栓并紧固。

3、组装钩体和提杆

1、用行车吊起钩体装入尾框前端,并对准销孔位置装入牵引销装上安装螺栓并紧固。

2、依次组装钩舌推铁、锁铁、钩舌、钩舌销、钩舌开口销。

3、组装提杆装置。

管理

点

四

检查调整

1.车钩“三态”检查

(1)全开状态检查:

操作提杆手把,钩舌必须达到全开位。

(2)闭锁状态检查:

手搬动钩舌,钩舌必须转到完全闭合位置,同时钩锁应顺利落到锁定位置。

(3)开锁状态检查:

用手缓慢转动提杆手把,使闭锁位置的钩锁抬高到钩舌尾部以上,此过程中钩舌不许有转动,然后将提杆回转并放松,此时钩锁开锁座锁面必须坐落在钩舌推铁上。

同时手应能从钩舌内顺利的将钩舌扳至全开位。

2.防跳装置检查。

1.作用良好。

2.车钩防跳装置焊接可靠,链条、穿销作用良好,提钩试验,防跳装置作用良好,销套间隙不大于4mm。

A★★★记录

2.测量锁闭后钩舌尾部与锁铁垂直面的接触高度。

不小于40mm

3.测量钩舌与钩铁的侧面间隙。

不大于7mm

4.测量钩锁闭后钩锁铁的间上活动量。

5~22mm

5.测量钩耳销孔及钩舌销孔的直径。

不大于46mm

6.测量钩舌销与孔的间隙。

1~3mm

7.测量钩舌与钩耳上下面的间隙。

不大于8mm

8.测量车钩开度。

锁闭状态110~127mm,全开状态220~245mm

9.测量车钩中心距轨面的高度

840~885mm

10.测量钩尾销与孔的间隙。

钩尾销尺寸不小于96×

36,钩体扁销孔不大于

115×

49,钩尾框扁销长度不大于111mm。

前后之和不大于20mm。

左右之和不大于8mm。

11.测量车钩尾部与从板间隙

0.5~4mm

12.检查防跳装置

1.链条及销完好,活动灵活

2.

调

整

1.钩锁铁提不起来的处理方法:

(1)在下钩耳的上面加垫。

(2)钩锁铁上部左右导焊修成倾角。

(3)钩舌尾部锁铁座堆焊,但不得超过5mm。

2.钩锁铁锁不住的调整方法:

(1)将钩锁铁焊修成倾角。

(2)将钩锁铁座处焊修成倾角。

(3)若是推铁不良应修复。

3.钩舌全开时开距不足的调整方法:

(1)在钩舌上平面加调整垫。

(2)钩锁铁前端凸台上部加焊3~5mm。

4.各部件磨耗部位堆焊方法:

(1)检查磨耗深度和范围

(2)对施焊部件预热。

(3)施焊。

5、解体缓冲器(MT-3)

1.用行车吊起缓冲器,倒立或平放于压力机上的专用底座上,压缩弹簧,穿上穿销,松开压力机,取出动板、外固定板、固定斜板、楔块、中心楔块、复原弹簧。

2.再施压取出穿销,松开压力机,取出内外弹簧及座、角弹簧及座。

二

清扫和检修

6、检修缓冲器(MT-3)

1.清洗各部件,铜条、销子更新。

2.用直钢尺测量各弹簧自由高度。

3.动板、外固定板、固定斜板、楔块、中心楔块、复原弹簧。

内外弹簧及座、角弹簧探伤。

4.检查、测量箱体。

5.箱体压痕、拉痕用J857焊条焊接。

6检查弹簧座及缓冲器与内外弹簧接触面。

变形、磨耗可焊接后锉修恢复。

7.动板、外固定板、固定斜板、楔块、中心楔块变形、磨耗可焊接后锉修恢复。

8.测量中心楔块两挂耳最外端尺寸。

1.各弹簧自由高度应为:

内弹簧343+6–4mm、外弹簧350+6–4mm、角弹簧295+5–4mm、复原弹簧134+3–3mm。

2.各部件不许有裂纹。

3.箱体无裂纹、变形、口部中间圆弧直径不大于184mm,高度不小于482mm。

口部尺寸不大于277.8mm。

4弹簧座不许有裂纹,缓冲器与内外弹簧接触面的平面度不大于1.5/m2,角弹簧座不许有变形。

5.中心楔块两挂耳最外端尺寸不小于192mm。

1、组装缓冲器(MT-3)

1、将箱体置于专用压力机上,依次放入内、外弹簧、角弹簧、角弹簧座、弹簧座。

2、压缩弹簧,穿上穿销,松开压力机,依次放入外固定板、动板、固定斜板、复原弹簧、中心楔块。

3.再施压取出穿销,松开压力机。

3.测量组装后缓冲器的自由高度。

4.将组装后的缓冲器置于专用压力机上再施压安装缩短销。

缓冲器组装后自由高不小于572mm。

4.71NPT5空气压缩机中修工艺

一、解体

1.拆吊压缩机

用管子钳拆开排气管后,拆下压缩机座螺丝,将压缩机吊放在专用检修台座上。

2.放油

松开放油堵,将风泵油放入油盘内。

3.分解前检查

1.解体前外观检查是否有裂纹、破损、渗油。

2.盘动曲轴检查是否转动灵活。

4.拆下空气滤清器和出风管

1.旋下空气滤清器。

2.拆下出风管在气缸盖上的安装螺丝,拆下出风管。

5.拆下风扇及中间冷却器

1.拆风扇安装支架紧固螺母,取下风扇联体。

2.拆散热器上下安装螺丝,取下散热器。

6.拆气缸盖

拆下气缸盖螺母、垫圈,取下气缸盖。

放置于专用检修架上。

7.拆缸体

取出风阀与风阀垫,拆下缸体。

做好位置记录放在专用架上。

8.拆侧盖

拆下左、右侧盖的安装螺丝,拆下左、右侧盖。

9.取活塞连杆

按顺序拆下连杆螺栓上的开口销和螺母,向上敲击螺栓尾,使瓦盖和下瓦脱落,然后取下活塞连杆。

10.取活塞环

用专用钳拆下活塞环

11.取活塞销

取下活塞销孔上的挡圈,取出活塞销。

严禁锤击。

取出后做好记录放在专用架上。

A★

12.拆油泵

拆下机体后端盖。

松开油表管,拧下滤油网。

用螺丝刀拆吸油管,取下油泵。

13.拆联轴器

1.拆下联轴器挡板。

2.用拔轴器拔出联轴器,取下联接键。

14.拆前端盖

拆下前密封盖、油封挡圈和油封。

15.吊曲轴

1.将机体竖起(油泵端朝下)。

2.用两个M12工艺螺栓将法兰和曲轴顶起。

3.用吊机将曲轴缓慢吊出,放在专用架上。

注意保护好轴颈

16.拆法兰

取下法兰后部的挡圈,用拔轴器拔出法兰。

17.拆安全阀

将安全阀从散热器装置上拆下。

二、清洗、探伤

清洗

用汽油或清洗剂将各零部件清洗干净,并用压缩空气吹扫干净。

2.探伤

将曲轴、连杆、连杆螺栓、瓦盖、活塞销、送探伤组进行探伤。

主轴颈,连杆颈及其过渡圆弧处不得有裂纹。

其它部位当裂纹深度不超过0.3mm时,可磨镀修复,否则换新。

活塞销、连杆、瓦盖、连杆螺栓、不得有裂纹,否则更换。

1.气缸检修

1.外观检查

目视气缸状态,气缸如有线疵或锈蚀应用圆柱形油石打磨光滑。

2.测量气缸磨耗。

用内径千分尺测量气缸直径。

若超限更换气缸。

气缸圆度、圆柱度不得大于0.08mm;

低压气缸内径不大于125.15mm;

高压气缸内径不大于101.75mm。

定量

3.检查气缸状态,目测不得有裂纹、严重拉伤,内壁工作表面的麻点或凹痕深度和长度应符合规定。

深度不超过0.10mm;

长度不超过20.0mm。

2.曲轴检修

1.轴颈检修:

用外径千分尺测量曲轴连杆颈尺寸,并做好记录。

轴颈表面有轻微拉伤或麻点时,可用“00#”砂布打磨消除,若超限时更新。

轴颈圆度,圆柱度不得超过0.08mm;

轴颈拉伤深度不大于0.10mm。

定量记录A★★

2.联轴端检修:

2.1轴输入端的丝扣和键槽轻微损坏时,允许堆焊后镟削加工修复。

严重时更新。

2.2轴头锥面与联轴器内孔的接触面积应符合标准。

2.3联轴器连接必须配合良好。

堆焊时应注意保护好轴颈。

应保持在75%以上。

如有松旷应更换。

3.前、后端轴承检修:

检查轴承内圈与曲轴配合状态,如有松旷时,更新轴承。

1.转动灵活无异音,滚柱、滚珠、保持架无裂纹、损伤或锈蚀,轴承体无剥离、裂纹。

2.组装时将轴承加热到150℃,自由装入轴颈上。

4.检查曲轴颈油路,用压缩空气吹扫油孔道。

油路畅通无异物阻塞。

3.活塞检修

1.活塞表面状态检查

不得有裂纹、严重拉伤,轻微拉伤时可用00#砂布打磨处理。

2.测量活塞圆度。

圆度大于0.15mm时应更换新活塞。

记录B★★

3.测量活塞销孔径尺寸,并做好记录。

圆度、圆柱度大于0.04mm时应更换

4.活塞与气缸配合状况检查。

将活塞装入气缸内,用塞尺测量活塞裙部与气缸的配合间隙。

配合间隙应为0.32~0.50mm,否则应更换新活塞。

5.高压缸活塞更新

4.活塞销检修

测量活塞销外径及其与活塞销孔的配合间隙。

圆度、圆柱度不得大于0.03mm;

活塞销与孔的间隙应为≯0.1mm。

5.活塞环检修

检查气环、油环工作面,有拉伤、偏磨时应更新。

2.测量

2.1在气缸内测量各油环、气环的合口间隙。

2.2用塞尺测量活塞环与活塞环槽的侧向间隙。

测量活塞环自由开口间隙为:

9~11mm;

低压活塞环合口间隙应为:

0.35~1.2mm;

高压活塞环合口间隙应为:

0.25~1.0mm;

侧向间隙应为:

0.025~0.15mm;

活塞环与缸壁的接触面应密贴。

3.高压缸活塞环更新。

6.连杆组检修

连杆、瓦盖及螺栓经探伤不得有裂纹,丝扣良好。

测量连杆小端衬套孔尺寸:

其圆度、圆柱度不大于0.06mm;

与活塞销的配合间隙应为0.015~0.1mm,衬套与连杆小端孔的过盈量为:

0.008~0.052mm。

3.更新轴瓦

全部换新

4.测量连杆螺栓长度

大于99mm应换新(原形为98±

0.2mm)

5.将轴瓦按工作状态组装好,测量其内孔尺寸

其圆度、圆柱度不得大于0.05mm;

与轴颈配合间隙应为:

0.036~0.15mm

6.检查瓦的接触面

检查瓦与曲轴颈接触面积应不小于80%。

瓦背与连杆大端孔的接触面积应不小于70%。

7.散热器装置检修

1.将清洗干净的散热器装置在水槽中进行600kPa的风压试验,保持1分钟。

2.散热器有泄漏时更新。

无泄漏

3.集气箱裂纹时可进行焊修

8.风阀检修

更新风阀,测量风阀厚度。

同一台风泵三个风阀厚度差不大于0.1。

超限时应进行调整。

9.冷却风扇及其装置检修

1.检查叶轮叶片

叶轮铆钉不许松动,叶片无裂纹。

2.检查轴承状态

转动灵活,无松旷。

3.检查防护罩

有裂纹时可焊修。

4.更新皮带

5.风扇组装

组装时,轴承内加适量黄油;

组装后风扇转动应灵活。

10.油泵检修

1.将油泵分解、清洗并用压缩空气吹扫干净

2.检查测量

定压弹簧长度应为25.5~27mm。

不许有变形、裂断。

3.油泵组装并进行性能试验

组装好后,应转动灵活。

转速为1000r/min时,压力为350~600kPa.

定量记录

11.油封检修

更新油封

12.安全阀检修

1.分解安全阀,清洗干净

2.检查阀座及阀口

密贴。

如有伤痕应研磨消除。

3.性能试验:

组装好后,应进行性能试验。

其开启压力为:

450±

20kPa关闭压力:

300±

20kPa;

关闭时不许有泄漏。

4.施封

检修完好的安全阀应施封。

13.机