上海某工程大体积混凝土工程施工方案Word下载.docx

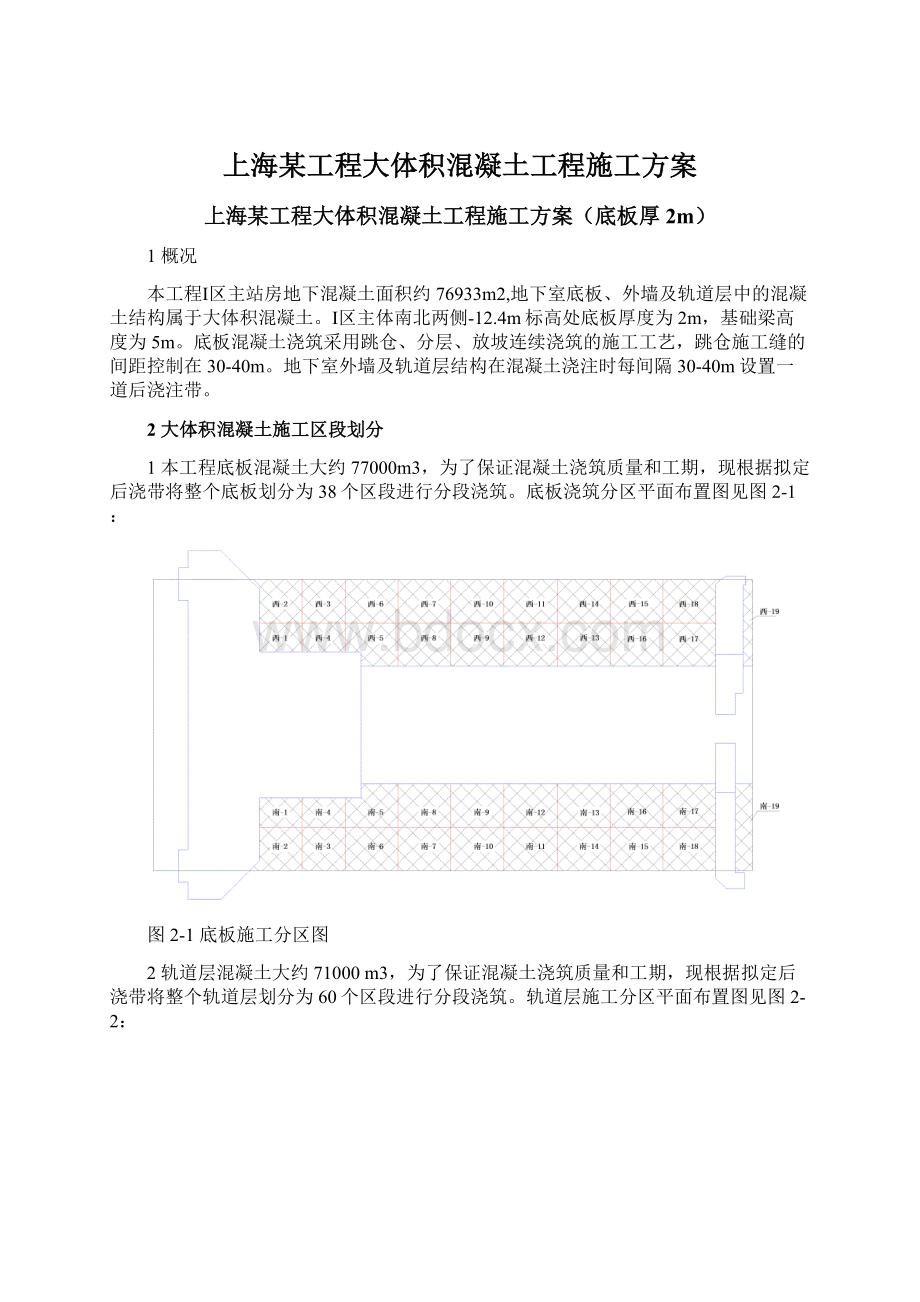

《上海某工程大体积混凝土工程施工方案Word下载.docx》由会员分享,可在线阅读,更多相关《上海某工程大体积混凝土工程施工方案Word下载.docx(19页珍藏版)》请在冰豆网上搜索。

3)第西-6、西-16、南-5、南-15区段混凝土浇筑施工组织

第西-6、西-16、南-5、南-15区段底板混凝土方量约9088m3,拟布置4台汽车泵,4台固定泵,整个区段浇筑控制在28小时内。

平面布置见图2-5:

图2-5底板第西-6、西-16、南-5、南-15区混凝土浇筑布置图

4)第西-9、西-11、南-10、南-12区段混凝土浇筑施工组织

第西-9、西-11、南-10、南-12区段底板混凝土方量约9176m3,拟布置4台汽车泵,4台固定泵,整个区段浇筑控制在24小时内。

平面布置见图2-6:

图2-6底板第西-9、西-11、南-10、南-12区混凝土浇筑布置图

5)第西-7、西-18、南-8、南-17区段混凝土浇筑施工组织

第西-7、西-18、南-8、南-17区段底板混凝土方量约9088m3,拟布置4台汽车泵,4台固定泵,整个区段浇筑控制在24小时内。

平面布置见图2-7:

图2-7底板第西-7、西-18、南-8、南-17区混凝土浇筑布置图

6)第西-4、西-13、南-3、南-14区段混凝土浇筑施工组织

第西-4、西-13、南-3、南-14区段底板混凝土方量约7000m3,拟布置4台汽车泵,4台固定泵,整个区段浇筑控制在18小时内。

平面布置见图2-8:

图2-8底板第西-4、西-13、南-3、南-14区混凝土浇筑布置图

7)第西-2、西-14、南-1、南-13区段混凝土浇筑施工组织

第西-2、西-14、南-1、南-13区段底板混凝土方量约8292m3,拟布置4台汽车泵,4台固定泵,整个区段浇筑控制在21小时内。

平面布置见图2-9:

图2-9底板第西-2、西-14、南-1、南-13区混凝土浇筑布置图

8)第西-5、西-17、南-6、南-18区段混凝土浇筑施工组织

第西-5、西-17、南-6、南-18区段底板混凝土方量约8644m3,拟布置4台汽车泵,4台固定泵,整个区段浇筑控制在22小时内。

平面布置见图2-10:

图2-10底板第西-5、西-17、南-6、南-18混凝土浇筑布置图

9)第西-3、西-19、南-4、南-19区段混凝土浇筑施工组织

第西-3、西-19、南-4、南-19区段底板混凝土方量约5952m3,拟布置2台汽车泵,4台固定泵,整个区段浇筑控制在22小时内。

平面布置见图2-11:

图2-11底板第西-3、西-19、南-4、南-19区混凝土浇筑布置图

10)第西-1、南-2区段混凝土浇筑施工组织

第西-1、南-2区段底板混凝土方量约2488m3,拟布置2台汽车泵,2台固定泵,整个区段浇筑控制在24小时内。

平面布置见图2-12:

图2-12底板第西-1、南-2区混凝土浇筑布置图

4轨道层区段混凝土浇筑施工组织

1)第1区轨道层混凝土浇筑,拟布置4台汽车泵,8台固定泵,平面布置见图2-13:

图2-13轨道层第1区混凝土浇筑布置图

2)第2区轨道层混凝土浇筑,拟布置4台汽车泵,8台固定泵,平面布置见图2-14:

图2-14轨道层第2区混凝土浇筑布置图

3)第3区轨道层混凝土浇筑,拟布置4台汽车泵,8台固定泵,平面布置见图2-15:

图2-15轨道层第3区混凝土浇筑布置图

4)第4区轨道层混凝土浇筑,拟布置4台汽车泵,8台固定泵,平面布置见图2-16:

图2-16轨道层第4区混凝土浇筑布置图

5)第5区轨道层混凝土浇筑,拟布置4台汽车泵,8台固定泵,平面布置见图2-17:

图2-17轨道层第5区混凝土浇筑布置图

3大体积混凝土施工方法

1大底板施工泵管加固示意图

水平混凝土泵管安装混凝土浇筑前,必须安装好坚固可靠,方便使用的混凝土泵管支架,具体做法件图3-1:

图3-1混凝土浇筑泵管支架图

2混凝土分层浇注及振捣

混凝土初凝时间控制在8~10h,入泵坍落度18cm,混凝土从搅拌至入模控制在1.5h以内。

浇筑时每台泵配备5台振动棒在混凝土斜面上依次振捣。

每个浇筑带均采用斜面分层浇筑,每层厚度不超过500mm,浇筑时分段同步,且按1:

6坡度浇注,循序推进,一次到顶,两层混凝土之间覆盖时间控制在混凝土初凝前。

见图3-2:

图3-2大体积砼浇筑剖面图

3底板施工泌水处理,见图3-3

图3-3底板施工泌水处理措施

4底板表面收光处理

混凝土浇筑到设计标高后,振动棒振捣密实,用长刮尺刮平,在混凝土浇筑2~3h后,用铁滚筒反复碾压数遍压实,用木蟹打磨,等混凝土收水后,终凝前再第二次用木蟹反复抹平压实,以防止出现收缩裂缝。

4底板温度估算

底板中心的最高温度采用以下公式估算:

式中符号意义及本工程中的相应取值如下:

Tmax:

底板中心最高温度(℃)

T0:

砼浇筑温度,现阶段大体积砼施工,预估入模温度为25℃左右。

W:

每千克水泥水化热量(J/kg),预计底板浇筑后5d左右达到最高温度。

此时,取W=230(KJ)。

Q:

每m3砼水泥用量(kg/m3),每m3砼水泥用量约320kg/m3

C:

砼比热(J/kg.k),取C=0.96KJ/kg.℃

R:

砼质量密度,取g=2400kg/m3

F:

粉煤灰用量(kg/m3),本工程拟用F=80kg/m3

代入,得:

Tmax=25+(230×

320)/(0.96×

2400)+1.0×

80/50=20+31.9+1.6=58.5(℃)

5底板砼的覆盖养护计算

在底板表面浇筑10h左右,初凝前用铁滚筒碾压数遍,用木蟹打磨,砼收水后,再二次用木蟹搓干,闭合收水裂缝,及时覆盖一层塑料薄膜和草袋养护,达到保温、保湿。

覆盖层厚度估算:

式中:

δ--覆盖材料所需厚度(cm)

λ--养护材料导热系数,草袋取λ=0.14(W/m.k)

λ1--混凝土的导热系数,取λ1=2.3W/m.k

Ta--砼表面与保温材料接触面温度,取36℃

Tb--砼养护阶段大气平均温度,取25℃

K--传热系数修正值,取K=1.2

H--砼底板厚度(cm),本工程取H=80cm

砼内外最大温差需控制在25℃以内,砼最高温度Tmax=58.5℃,代入后得

δ=(0.5×

0.14×

80×

(36-25)×

1.2)/(2.3×

(58.5-36))≈1.5(cm)

因此采取外覆盖的方法,外表面底层一层褐色塑料薄膜,上覆盖2层草袋(麻袋),控制表面温度。

6混凝土的测温

6.1计算机测温的必要性

本工程基础底板等结构构件属于大体积混凝土,在施工过程中,由于混凝土的厚度较大,其内部水泥水化热难于释放,必然使混凝土构件内部产生高温,为了保证混凝土的施工质量,必须对混凝土内的温度进行科学、合理的控制,使其内外部温差不超过25℃;

本工程采用计算机自动测温,其热传感器预埋在混凝土中,无需脱离被测混凝土,通过测温仪器的无线传输,计算机以其强大的数据处理能力,实时显示出被测各部位的实时温度、温度历史曲线、,同时根据历史曲线可以看出温度发展趋势,指导混凝土的保温、养护工作,为确保混凝土的施工质量提供有力的依据。

6.2计算机测温系统概述

1)系统名称:

大体积混凝土温度预测与测控系统

2)系统构成:

电源:

AC220V3A、UPS。

主机:

奔腾166以上,商用机即可,工控机为最佳选择。

操作系统:

Win9x、Winme、winxp等。

打印机:

激光打印机。

数据采集系统:

大体积混凝土温度预测与测控系统软件,模数转换电路,模拟电路接口,信号线以及温度传感器等组成。

测温系统结构图,见图6-1:

3)系统性能

(1)温度预测:

可预测厚度2m以上的大体积混凝土温度场函数T(h,t),打印温度曲线。

(2)温度测控:

测温点数:

32×

N。

测温分辨率:

0.01℃。

测温精度:

0.1℃。

测温采样间隔:

2~3600秒。

传感器导线长度:

任意可调。

记录测温数据长度:

一般无限制

测温结果输出形式:

数据清单、温度曲线、数据软盘、表格,见图6-2:

6.3测温频度

基础底板覆盖后即开始测温。

预计5-6天内底板温度将达到最高点,然后逐渐降温,为此拟采用以下测温频度:

1)第1-5d,每1h采集温度1次;

2)第6-10d,每4h采集温度1次;

3)第11-14d,每6h采集温度1次;

4)第15-28d,每12h采集温度1次;

5)第28d后,每24h采集温度1次。

根据需要,测温可持续到一定时间(与设计协商)。

成立专业测温小组,设立现场测温监控室。

日夜值班。

测温结果用日报表形式向项目经理部报告。

施工前对测温人员进行技术培训,要求真实、准确、认真地测试和填写测温记录。

测温误差不超过1℃。

如果出现底板内外最大温差接近或超过25℃时,立即报警,并提出控温措施(增加或减少草包和塑料薄膜),使温差控制在《混凝土质量控制标准》规范允许的范围之内。

测温持续28d后,最后提交测温总报告,绘制温度-时间曲线,并进行温度应力计算分析。

测温元件布置见图6-3:

图6测温元件平面布置图

7大体积混凝土施工技术措施

7.1大体积混凝土产生裂缝的原因,见表7-1:

表7-1大体积混凝土产生裂缝原因

序号

裂缝产生原因

1

水泥水化热引起的温度应力和温度变形是大体积混凝土产生裂缝的主要原因,防止混凝土出现裂缝的关键就是控制混凝土内部与表面的温差。

2

内外约束条件的影响;

混凝土中心产生压应力,在表面产生拉应力,当拉应力超过混凝土的抗拉强度值和钢筋的约束作用时,同样会产生裂缝。

3

外界气温变化的影响;

气温变化会增加外层混凝土与混凝土内部的温度的温度梯度,造成温差和温度应力,使大体积混凝土出现裂缝。

故控制混凝土表面温度与外界气温温差,也是防止裂缝的重要一环。

4

混凝土的收缩变形,包括塑性收缩变形、体积变形、干燥收缩等。

7.2大体积混凝土防裂控制措施

大体积混凝土防裂控制措施见表7-2:

表7-2大体积混凝土防裂控制措施

大体积混凝土防裂控制措施

降低水泥水化热和变形,控制混凝土的水化升温。

降低混凝土温度差,控制混凝土内部和表面的温度的差值。

加强施工中的温度控制,延缓降温速率、减少混凝土收缩。

改善约束条件,削减温度应力。

通过后浇带的设置,放松了约束程度,减少每次浇筑长度的蓄热量,防止水化热的积聚,减少温度应力。

5

提高混凝土的极限拉伸强度。

6

选择良好级配的粗骨料,严格控制其含泥量,加强混凝土的振捣,提高混凝土密实度和抗拉强度,减小收缩变形,保证施工质量。

7

混凝土采用低砂率、低坍落度、低水胶比,掺高效减水剂、高效引气剂和高粉煤灰。

混凝土配合比填加纤维

8

浇筑后及时排除表面积水,加强早期养护,提高混凝土早期或相应龄期的抗拉强度和弹性模量。

9

混凝土泌水处理和表面处理:

及时排除混凝土在振捣过程中产生的泌水,消除泌水对混凝土层间粘结能力的影响,提高混凝土的密实度及抗裂性能;

浇筑混凝土的收头处理也是减少表面裂缝的重要措施,因此,基础底板及厚板在混凝土浇筑后,先初步按标高用长刮尺刮平,在初凝前再由抹灰工人逐步压光。

7.3减少大体积混凝土水化热的措施

减少大体积混凝土水化热的措施见表7-3:

表7-3减少大体积混凝土水化热措施

减少水化热措施

充分利用混凝土的后期强度,减少每立方米混凝土中水泥量。

根据试验每增减10Kg水泥,其水化热将使混凝土的温度相应升降1℃。

使用粗骨料,尽量选用粒径较大、级配良好的粗细骨料;

控制砂石含泥量;

掺加粉煤灰等掺合料或掺加相应的减水剂、缓凝剂,改善和易性、降低水灰比,以达到减少水泥用量、降低水化热的目的。

在拌合混凝土时,还可掺入适量的微膨胀剂或膨胀水泥,使混凝土得到补偿收缩,减少混凝土的温度应力。

7.4控制大体积混凝土温差的措施

大体积混凝土温差的控制措施见表7-4:

表7-4大体积混凝土温差控制措施

温差控制措施

在混凝土入模时,采取措施改善和加强模内的通风,加速模内热量的散发。

选用低水化热或中水化热的水泥品种配制混凝土。

混凝土浇筑后,做好混凝土的保温保湿养护,缓缓降温,充分发挥徐变特性;

减低温度应力,夏季注意避免曝晒,注意保湿,温度较低时采取措施保温覆盖,以免发生急剧的温度梯度发生。

采取长时间的养护,规定合理的拆模时间,延缓降温时间和速度,充分发挥混凝土的“应力松驰效应”

加强测温和温度监测与管理,实行信息化控制,随时控制混凝土内的温度变化,内外温差控制在25℃以内,及时调整保温及养护措施,使混凝土的温度梯度和湿度不至过大,以有效控制有害裂缝的出现。

合理安排施工程序,控制混凝土在浇筑过程中均匀上升,避免混凝土拌合物堆积过大高差。