五金件抽样检验标准Word文件下载.docx

《五金件抽样检验标准Word文件下载.docx》由会员分享,可在线阅读,更多相关《五金件抽样检验标准Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

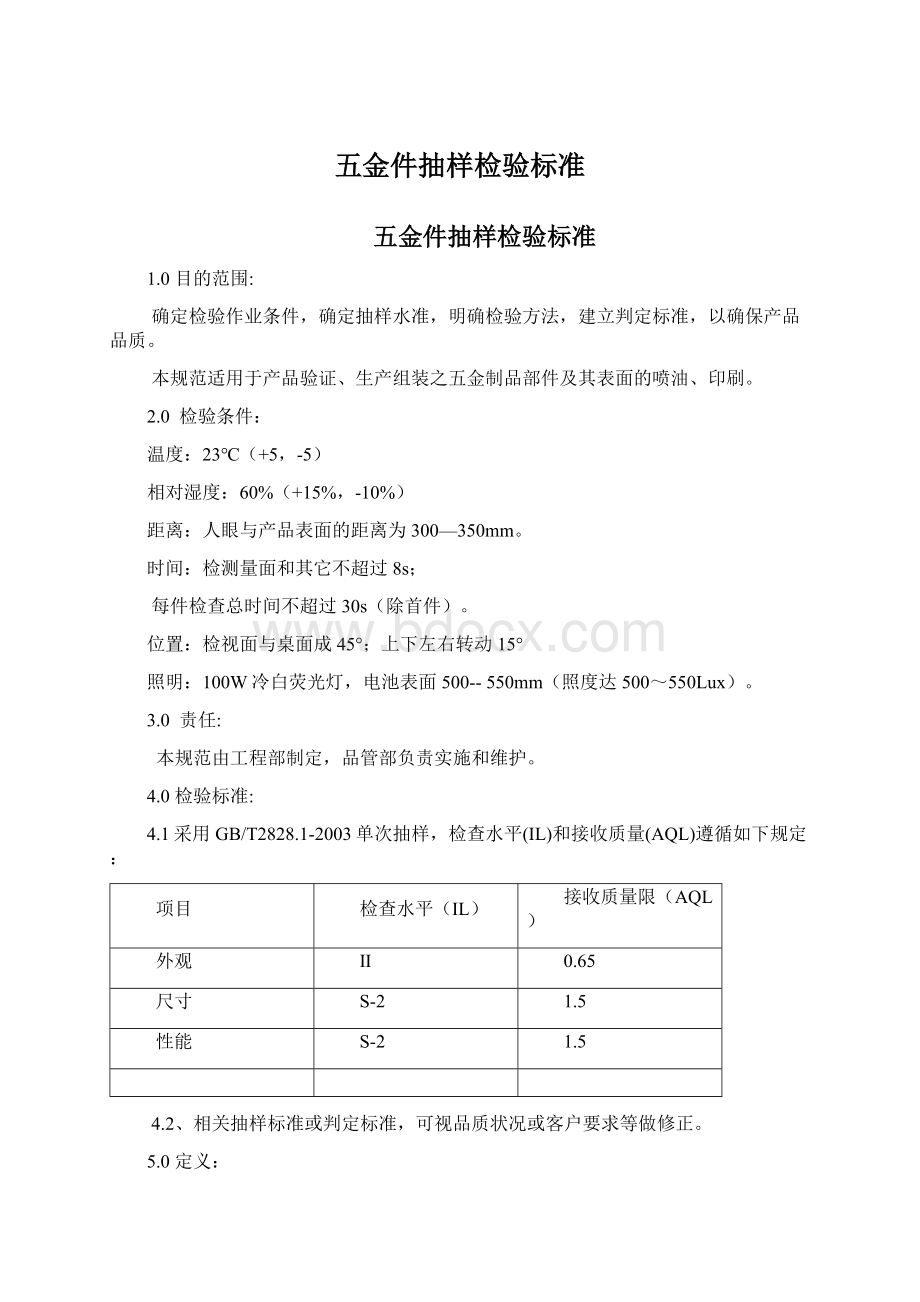

尺寸

S-2

1.5

性能

4.2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

5.0定义:

5.1缺点分类:

5.1.1严重缺陷(CRI):

可能对机器或装备的操作者造成伤害;

潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;

影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

5.1.2主要缺陷(MAJ):

性能不能达到预期的目标,但不至于引起危险或不安全现象;

导致最终影响产品使用性能和装配;

客户很难接受或存在客户抱怨风险的。

5.1.3次要缺陷(MIN):

不满足规定的要求但不会影响产品使用功能的;

客户不易发现,发现后通过沟通能使客户接受的。

5.2问题描述:

5.2.1毛边:

由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

5.2.2划伤:

由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤

5.2.3裁切不齐:

由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐

5.2.4变形:

因加工设备调校不当或材料因内应力而造成的产品平面形变。

5.2.5氧化生锈:

因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

5.2.6尺寸偏差:

因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

5.2.7“R角”过大:

产品因折弯或冲压设备精度不够,导致折弯处弧度过大。

5.2.8表面凹痕:

由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成凹痕

5.2.9倒圆角不够:

产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。

5.2.10焊接疤痕:

产品焊接后未经打磨刨光而残留的凸起疤痕。

5.2.11色差:

产品表面颜色与标准样品颜色有差异。

5.2.12异色点:

在产品表面出现颜色异于周围颜色的点。

5.2.13破裂:

因机加工损伤而造成产品的裂纹或细小开裂。

5.2.14麻点:

喷涂件表面上有附著的细小颗粒。

5.2.15堆漆:

喷涂件表面出现局部的油漆堆积现象。

5.2.16阴影:

喷涂件表面出现的颜色比周围暗的区域。

5.2.17露底:

喷涂件出现局部的油漆过薄而露出底材颜色的现象。

5.2.18鱼眼:

由于溶剂挥发速度不对而在喷涂件表面出现凹痕或小坑。

5.2.19飞油:

超出了规定的喷涂区域。

5.2.20剥落:

产品表面出现涂层脱落的现象。

5.2.21色差:

5.2.22光泽度:

产品表面光泽与标准样品光泽有差异。

5.2.23手印:

产品表面出现的手指印。

5.2.24硬划痕:

由于硬物摩擦而造成产品表面有明显深度的划痕(用指甲刮有明显感觉)

5.2.25软划伤:

没有明显深度的划痕(无手感,但肉眼能明显看出)。

5.2.26毛丝:

产品表面出现细小的尘丝。

6.0检验内容:

6.1检验条件:

6.1.1检验环境光源:

100W冷白荧光灯,光源距被测物表面500mm~550mm,(照度达500Lux~550Lux)

6.1.2被检物表面与眼睛距离:

300~350mm

6.1.3视线与被检物表面角度:

45±

15°

6.1.4

检验时间:

≦12s

6.1.5

检验员视力:

裸视或矫正视力在1.0以上且无色盲

注:

不适合以上给出时间、距离的,应在图纸图面或《检验规范》中要求。

6.2轻重不良的区分

6.2.1关于五金件的外观A、B、C面检验的方法:

6.2.1.1A面:

在正常的产品操作中可见的表面。

如:

产品的上盖、前端及接口处

6.2.1.2B面:

在正常的产品操作中不常可见的表面。

产品的侧面

6.2.1.3C面:

指产品结构的非外露面。

产品的内表面及内表面的结构件

说明:

1、接受的水平是基于表面工艺和表面分类的基础上的。

这种标准应用于每个独立的表面上。

2、当缺陷位于产品的LOGO、产品名称或图标的40mm内时,应重新审核决定此是否达到了影响标识、产品名称或图标的程度。

6.2.1.4△E(DELTA-E):

在均匀颜色感觉空间中,人眼感觉色差的测试单位。

当△E为6.0时,人眼就可以感觉到色彩的变化了。

这种测试方法用于当顾客指定或接受某种颜色时,用以保证色彩一致性的量度。

6.2.2在实际执行时依照检验标准的条款或参照产品的封样

6.3文字、图案的印刷检验

6.3.1、

颜色

依照工程部提供的颜色样板

5.3.2、

位置

依照图纸面的要求,无偏斜、模糊、重影、缺边等缺陷。

6.3.3、

内容

依照工程图纸面要求

7.0检验标准

7.1说明

7.1.1当缺陷的直径D<0.20mm且不连续时,可以不作为缺陷。

7.1.2以下所提到的不良缺陷的数目均指单面上的不良缺陷数目。

7.1.3以下所提到的不良缺陷的数目中A面缺点总数不大于3,B面缺点总数不大于5,C面缺点总数不大于7。

7.1.4各材料如有标准未规定要求或不同于本标准要求,则按相应图纸或样板、采购单及客户要求执行。

7.2、尺寸检验方法

严格按照工程图纸,用卷尺、卡尺、高度尺,塞尺,工具显微镜或投影仪量测产品的关键尺寸,当非关键尺寸有特殊要求时也要量测。

7.3试装检验(缺陷类别:

MA)

7.3.1取出五金件各配件试装,符合成品装配要求,无装配不良。

7.3.2外壳装配后间隙<0.30mm,段差<0.20mm。

7.4素材外观检验标准(缺陷类别:

MI)

素材外观检验标准

序号

缺陷名称

检验规格

允收数

A面

B面

C面

1

注点

(直线状、点状)

D<0.5,S<0.3,DS>30

3

5

7

0.5<D<0.6,0.3<S<0.5,DS>50

2

0.6<D<1.0,0.5<S<0.8,DS>50

硬划痕、碰伤

D<0.4,DS>30

0.4<D<1.0,DS>30

L<0.5,W<0.3,DS>30

4

0.5<L<1.0,W<0.3,DS>30

1.0<L<2.0,W<0.3,DS>30

软划痕

L<4,W<0.3,DS>30

4<L<8,0.2<W<0.3,DS>30

8<L<10,W<0.3,DS>30

毛边

L<0.2,无明显手感且不影响装配

不计

R角过大

参照工程图纸及限度样品

6

裁切不齐

参照限度样品

尺寸偏差

参照工程图纸

8

变形

分型面平面度<0.3mm或按零件确认样板

9

色差

△E<1.0或参照限度样品

10

倒圆角不够

不允许

备注:

1.数目:

N,直径(mm):

D,深度(mm):

H,距离(mm):

DS,长度(mm):

L,宽度(mm):

W,面积(m2):

S

2.注点缺陷包括异色点、杂质、亮斑等呈现点状形态的缺陷。

7.5喷涂外观检验标准(缺陷类别:

喷涂外观检验标准

0.5<L<1.0,W<0.3,DS>50

1.0<L<2.0,W<0.3,DS>50

L<4,W<0.2,DS>30

4<L<8,0.2<W<0.3,DS>50

8<L<10,W<0.3,DS>50

堆漆

缩水

参照限度样品。

飞油

L<0.3或参照限度样品。

剥落

光泽度

参照上、下限度样品

手印

(不能擦除)

11

露底

12

阴影

13

丝印检查

字体漏印、脱落、模糊、重叠、歪斜、中断、粗细不均

2.注点状缺陷包括颗粒、麻点、毛丝、鱼眼等呈现点状的缺陷。

7.6电镀、发黑等表面处理外观检验标准(缺陷类别:

电镀、发黑等表面处理外观检验标准

毛疵、毛边、变形、破损、加工不良、组装不良、或成型不良

氧化、锈斑、电镀不良、气泡、烤漆脱落

混装、短装、缺附件

内部使用的五金件电镀前刮伤

L<30,W<2

不超过5条

L<60,W<5

不超过3条

L<30,W<10

电镀后刮伤

点焊、铆接不良

水纹面

S<0.1S总

攻牙

7.7包装检验标准(缺陷类别:

7.7.1外层整齐、合理,包装箱完好无破损且保持整洁干净。

7.7.2外层包装上应明确标示其物料的规格、数量、名称、订单号、生产日期等且与实物相符合。

8.0测试项目检验方法及允收标准

8.1表面磨损试验

8.1.1酒精擦拭试验

a)测试规范及要求:

用浓度为95-98%的酒精湿润棉布,以500g的力,每秒一次循环的频率来回擦于被测样品表面涂装处,擦拭长度大于5cm,擦拭20次有丝印字体不可有变形与脱落形象,100次后喷涂不可露底。

b)判定标准:

酒精擦拭试验判定标准

擦拭次数

测试结果/现象

缺陷类别

n≦20

丝印变形或脱落

CR(0/1)

n≦50

喷涂脱落,见底材

50<n≦80

MA

80<n≦100

MI

8.1.2百格试验:

用刀片在被测样品表面割划一百个1mm2的方格(伤至本体上),用3M胶纸(型号:

600#)贴于其表面并按紧,使胶带均匀粘附于样品表面,然后提起胶带一边沿45°

角迅速拉起,拉起胶带后方格内涂装无脱落现象,每单位测试样品以两次测试后结果为准。

百格试验判定标准

每方格涂装脱落面积占方格面积比例

10%以下

可接受

10%~30%

30%~50%

50%以上

8.1.3胶纸粘贴测试

用3M胶纸(型号:

600#)贴于样品丝印表面并按紧,使胶带均匀粘附于样品表面,提起胶带一边沿45°

角迅速拉起,拉起胶带后丝印无脱落现象,每单位测试样品以五次试验后结果为准。

b)判定标准

胶纸粘贴测试判定标准

丝印轻微脱落(丝印内容无损)

丝印脱落(丝印内容仍可清晰分辨)

丝印脱落(丝印内容残缺)

8.2防锈试验

8.2.1可用5%的盐雾试验来测定,即在35℃温度1千克的压力下连续喷雾3小时,表面无锈为合格产品。

当没有盐雾试验设备时,亦可延用3%的标准NaCl溶液做浸渍检验

8.2.2判定标准

试验后五金件表面不允许生锈,锐边上的锈迹和任何能够擦掉的淡黄色膜可以忽略不计

9.0记录

9.1按《记录控制程序》的要求做好相关的检验记录并按要求归档保存;

9.2检验出现异常时按《不合格品控制程序》的要求进行处理。