二级直齿圆锥齿轮减速器设计文档格式.docx

《二级直齿圆锥齿轮减速器设计文档格式.docx》由会员分享,可在线阅读,更多相关《二级直齿圆锥齿轮减速器设计文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

b.总效率η=η1η22η33η4η5η6=0.96×

0.992×

0.983×

0.99×

0.95×

0.97=0.808

c.所需电动机的输出功率Pr=Pw/η=2.4/0.808=3kw

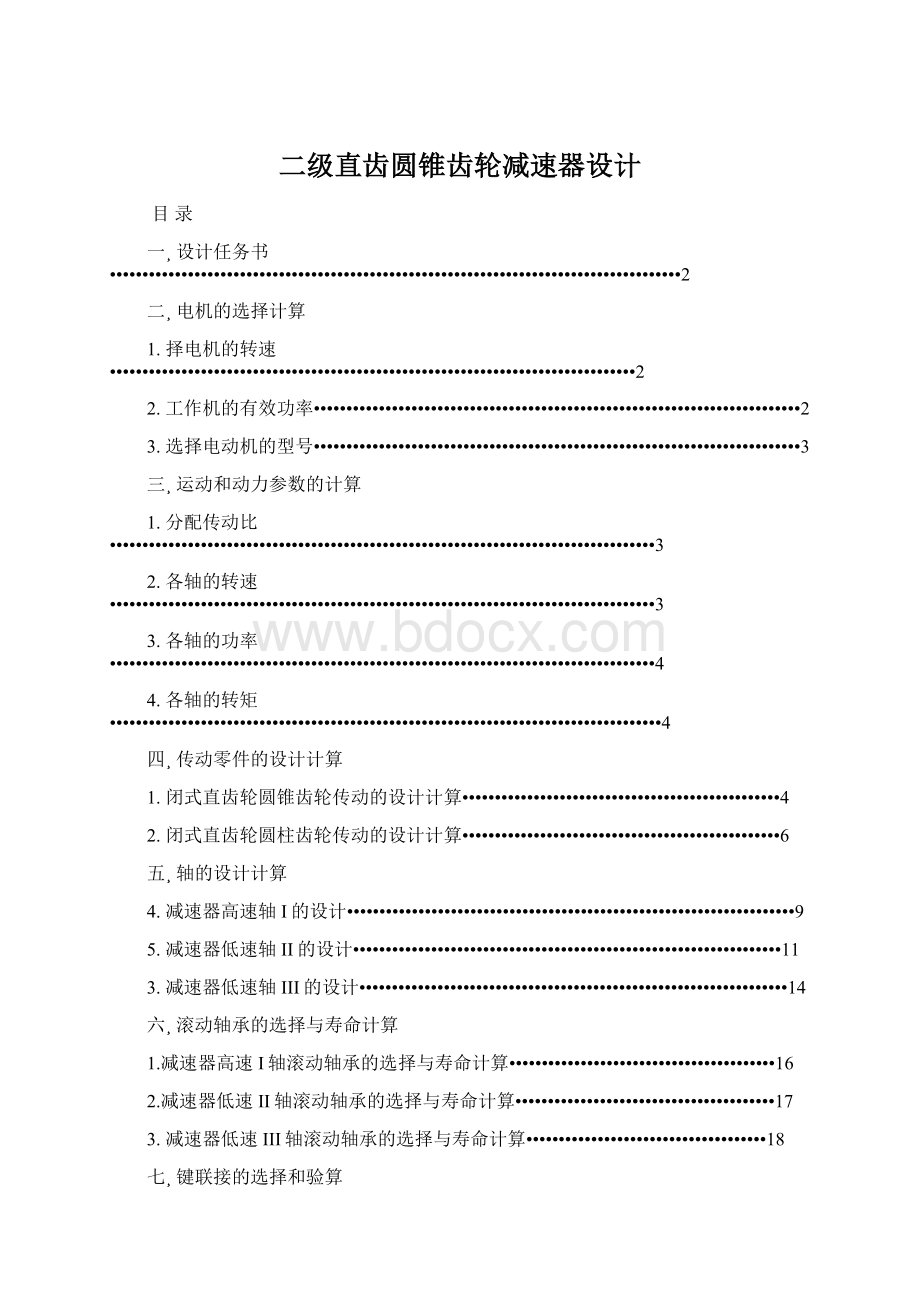

3.选择电动机的型号

查参考文献[1]表4-12.2得表1.1

方案号

电机

类型

额定

功率

同步

转速

满载

总传

动比

1

Y100L2-4

3

1500

1420

22.294

2

Y132S-6

1000

960

15.072

根据以上两种可行同步转速电机对比可见,方案2传动比小且质量价格也比较合理,所以选择Y132S-6型电动机。

三,动和动力参数的计算

1.分配传动比

(1)总传动比i=15.072

(2)各级传动比:

直齿轮圆锥齿轮传动比i12=3.762,

直齿轮圆柱齿轮传动比i23=4

(3)实际总传动比i实=i12i34=3.762×

4=15.048,

∵Δi=0.021﹤0.05,故传动比满足要求满足要求。

2.各轴的转速(各轴的标号均已在图1.1中标出)

n0=960r/min,n1=n0=960r/min,n2=n1/i12=303.673r/min,n3=n2/i34=63.829r/min,n4=n3=63.829r/min

3.各轴的功率

η=0.808

Pr=3kw

选用三相异步电动机Y132S-6

p=3kw

n=960r/min

i=15.072

i12=3.762

i23=4

n0=960r/min

n1=960r/min

n2=303.67r/min

n3=63.829r/min

n4=63.829r/min

3.

p0=pr=3kw,p1=p0η2=2.970kw,p2=p1η4η3=2.965kw,p3=p2η5η3=2.628kw,p4=p3η2η3=2.550kw

4.各轴的转矩,由式:

T=9.55Pi/ni可得:

T0=29.844N·

m,T1=29.545N·

m,T2=86.955N·

m,

T3=393.197N·

m,T4=381.527N·

m

四,传动零件的设计计算

1.闭式直齿轮圆锥齿轮传动的设计计算

a.选材:

小齿轮材料选用45号钢,调质处理,HB=217~255,

σHP1=580Mpa,σFmin1=220Mpa

大齿轮材料选用45号钢,正火处理,HB=162~217,

σHP2=560Mpa,σFmin2=210Mpa

b.由参考文献[2](以下简称[2])式(5—33),计算应力循环次数N:

N1=60njL=60×

960×

1×

8×

11×

250=1.267×

10

N2=N1/i2=1.267×

10/3=2.522×

查图5—17得ZN1=1.0,ZN2=1.12,由式(5—29)得

ZX1=ZX2=1.0,取SHmin=1.0,ZW=1.0,ZLVR=0.92,

∴[σH]1=σHP1ZLVRZWZX1ZN1/SHmin=580×

0.92=533.6Mpa,

[σH]2=σHP2ZN2ZX2ZWZLVR/SHmin=560×

1.12×

0.92=577Mpa

∵[σH]1>

[σH]2,∴计算取[σH]=[σH]2=533.6Mpa

c.按齿面接触强度设计小齿轮大端模数(由于小齿轮更容易失效故按小齿轮设计):

取齿数Z1=21,则Z2=Z1i12=3.762×

32=79,取Z2=79

∵实际传动比u=Z2/Z1=79/21=3.762,且u=tanδ2=cotδ1,

∴δ2=72.2965

=72

1635,δ1=17.7035

=17

4212,则小圆锥齿轮的当量齿数zm1=z1/cosδ1=21/cos17.7035

=23,zm2=z2/cosδ2=79/cos72.2965

=259.79

p0=3kw

p1=2.970kw

p2=2.965kw

p3=2.628kw

p4=2.550kw

m

T1=29.545N·

T2=86.955N·

T3=393.197N·

T=381.527N·

σHP1=580Mpa,

σFmin1=220Mpa

σHP2=560Mpa,

σFmin2=210Mpa

[σH]=533.6Mpa

圆锥齿轮参数

Z1=21

Z2=79

δ1=17

4212

δ2=72

1635

4.

由[2]图5-14,5-15得

YFa=2.8,Ysa=1.55,YFa2=2.23,Ysa2=1.81

ZH=√2/cosα×

sinα=√2/cos20

×

sin20

=2.5

由[2]表11-5有ZE=189.8,取Kt·

Z

=1.1,由[2]取K=1.4

又∵T1=28.381N·

m,u=3.762,фR=0.3

由[2]式5-56计算小齿轮大端模数:

m≥√4KT1YFaYsa/{фRZ

[σF](1-0.5фR)2√u2+1}

将各值代得m≥1.498

由[2]表5-9取m=3㎜

d.齿轮参数计算:

大端分度圆直径d1=mz1=3×

21=63㎜,d2=mz2=3×

79=237㎜

齿顶圆直径da1=d1+2mcosδ1=63+6cos17.7035=68.715㎜,

da2=d2+2mcosδ2=237+6cos72.2965

=238.827㎜

齿根圆直径df1=d1-2.4mcosδ1=63-7.2cos17.7035

=56.142㎜

df2=d2-2.4mcosδ2=237-7.2×

cos72.2965

=231.808㎜

齿轮锥距R=√d1+d2/2=122.615㎜,

大端圆周速度v=∏d1n1/60000=3.14×

63×

960/60000=3.165m/s,

齿宽b=RфR=0.3×

122.615=36.78㎜

由[2]表5-6,选齿轮精度为8级

由[1]表4.10-2得Δ1=(0.1~0.2)R

=(0.1~0.2)305.500=30.05~60.1㎜

取Δ1=10㎜,Δ2=14㎜,c=10㎜

轮宽L1=(0.1~0.2)d1=(0.1~0.2)93=12.4㎜

L2=(0.1~0.2)d2=(0.1~0.2)×

291=39㎜

e.验算齿面接触疲劳强度:

按[2]式5-53

σH=ZHZE√2KT1√u+1/[bd

u(1-0.5фR)2],代入各值得

m=3㎜

d1=63㎜

d2=237㎜

da1=68.715㎜

da2=238.827㎜

df1=56.142㎜

df2=231.808㎜

R=122.615㎜

v=3.165m/s

b=36.78㎜

Δ1=10㎜

Δ2=14㎜

c=10㎜

L1=12.4㎜

L2=39㎜

5.

σH=470.899﹤[σH]=533.6Mpa

∴小齿轮满足接触疲劳强度,且大齿轮比小齿轮接触强度高,故齿轮满足接触强度条件

f.齿轮弯曲疲劳强度校核:

按[2]式5-55

由[2]图5-19得YN1=YN2=1.0,

由[2]式5-32及m=2﹤5㎜,得YX1=YX2=1.0

取YST=2.0,SFmin=1.4,由[2]式5-31计算许用弯曲应力:

[σF1]=σFmin1YFa1Ysa1YST/SFmin=220×

2.0/1.4=314.29Mpa

[σF2]=σFmin2YFa2Ysa2YST/SFmin=210×

2.0/1.4=300Mpa

∵[σF1]﹥[σF2],∴[σF]=[σF2]=300Mpa

由[2]式5-24计算齿跟弯曲应力:

σF1=2KT1YFa1Ysa1/[b1md1(1-0.5фR)]=2×

1.4×

80070×

2.8×

1.55/0.85×

2×

28.935×

62=181.59﹤300Mpa

σF2=σF1YFa2Ysa2/(YFa1Ysa1)=181.59×

1.81×

2.23/(2.8×

1.55)=178.28﹤300Mpa

∴两齿轮满足齿跟弯曲疲劳强度

2.闭式直齿轮圆柱齿轮传动的设计计算

σHP1=580Mpa,σFmin1=220Mpa

σHP2=560Mpa,σFmin2=210Mpa

,N2=N1/i23=1.267×

查图5—17得ZN1=1.05,ZN2=1.16,由式(5—29)得

[σH]1=σHP1ZLVRZWZX1ZN1/SHmin=580×

1.05×

0.92=560.28MPa

[σH]=533.6Mpa

[σF]=300Mpa

σHP1=580Mpa

σHP2=560Mpa

6.

[σH]2=σHP2ZN2ZX2ZWZLVR/SHmin=560×

1.16×

0.92=597.63MPa

[σH]2,∴计算取[σH]=[σH]2=560.28Mpa

c.按齿面接触强度计算中心距(由于小齿轮更容易失效故按小齿轮设计):

∵u=i34=4,фa=0.4,

ZH=√2/cosα·

sinα=√2/cos200·

sin200=2.5

且由[2]表11-5有ZE=189.8,取Kt·

=1.1

∴[2]式5-18计算中心距:

a≥(1+u)√KT1(ZEZHZε/[σH])2/(2uφa)=5×

√1.1×

86955×

2.5×

189.8/(2×

4×

0.4×

560.28)=147.61㎜

由[1]表4.2-10圆整取a=160㎜

d.齿轮参数设计:

m=(0.007~0.02)a=180(0.007~0.02)=1.26~3.6㎜

查[2]表5-7取m=2㎜

齿数Z1=2a/m(1+u)=2×

160/2(1+4)=32

Z2=uZ1=4×

32=128取Z2=128

则实际传动比i=149/31=4

分度圆直径d1=mz1=2×

32=64㎜,d2=mz2=2×

128=256㎜

齿顶圆直径da1=d1+2m=68㎜,da2=d2+2m=260㎜

齿基圆直径db1=d1cosα=64×

cos20o=60.14㎜

db2=d2cosα=256×

cos20o=240.56㎜

齿根圆直径df1=d1-2.5m=64-2.5×

2=59㎜

df2=d2-2.5m=256-2.5×

2=251㎜

圆周速度v=∏d1n2/60×

103

=3.14×

256×

63.829/60×

103=1.113m/s,

中心距a=(d1+d2)/2=160㎜

齿宽b=aΦa=0.4×

160=64㎜

[σH]=560.28Mpa

圆柱齿轮参数

m=2㎜

Z1=32

Z2=128

d1=64㎜

d2=256㎜

da1=8㎜

da2=260㎜

db1=60.14㎜

db2=240.56㎜

df1=59㎜

df2=251㎜

v=1.113m/s

a=160㎜

b=64㎜

7.

e.验算齿面接触疲劳强度

按电机驱动,载荷平稳,由[2]表5-3,取KA=1.0;

由[2]图5-4(d),按8级精度和VZ/100=∏dn/60000/100=0.30144,得Kv=1.03;

由[2]表5-3得Ka=1.2;

由[2]图5-7和b/d1=72/60=1.2,得KB=1.13;

∴K=KvKaKAKB=1.03×

1.2×

1.0×

1.13=1.397

又∵ɑa1=arccosdb1/da1=arccos(60.14/68)=28.0268

=28

136;

ɑa2=arccosdb2/da2=arccos(2240.56/260)=22.0061

=22

017

∴重合度εa=[z(tanɑa1-tanɑ)+z(tanɑa1-tanɑ)]/2∏=[32(tan28.0268

-tan20)+128(tan22.0061

-tan20)]=1.773

即Zε=√(4-εa)/3=0.862,且ZE=189.8,ZH=2.5

∴σH=ZHZEZε√2KT1(u+1)/bd21u=2.5×

189.8×

0.862√2×

1.397×

83510×

5.8065/(72×

622×

5.024)=240.63﹤[σH]=560.28Mpa

∴小齿轮满足接触疲劳强度,且大齿轮比小齿轮接触强度高,故齿轮满足接触强度条件

按Z1=32,Z2=128,由[2]图5-14得YFa1=2.56,YFa2=2.18;

由[2]图5-15得Ysa1=1.65,Ysa2=1.84

由[2]式5-23计算

Y=0.25+0.75/εa=02.5+0.75/1.773=0.673

由[2]式5-32切m=2﹤5㎜,得YX1=YX2=1.0

取YST=2.0,Sfmin=1.4,由[2]式5-31计算许用弯曲应力:

[σF1]=σFmin1YFa1Ysa1YST/Sfmin=220×

[σF2]=σFmin2YFa2Ysa2YST/Sfmin=210×

[σF1]=314.29Mpa

[σF2]=300Mpa

8.

σF1=2KT1YFa1Ysa1Y/bd1m=2×

2.56×

1.65×

0.673/(2×

64×

64)=71.233﹤300Mpa

σF2=σF1YFa2Ysa2/YFa1Ysa1=71.233×

1.84×

2.18/(2.56×

1.65)=67.644﹤300Mpa

五,轴的设计计算

4.减速器高速轴I的设计

a.选择材料:

由于传递中小功率,转速不太高,故选用45优质碳素结构钢,调质处理,

按[2]表8-3查得σB=637Mpa,[σb]-1=59Mpa

b.由扭矩初算轴伸直径:

按参考文献[2]有d≥A√p/n

∵n0=960r/min,p1=2.97kw,且A=0.11~0.16

∴d1≥16~23㎜取d1=20㎜

c.考虑I轴与电机伸轴用联轴器联接。

并考虑用柱销联轴器,因为电机的轴伸直径为dD=38㎜,查[1]表4.7-1选取联轴器规格HL3(Y38×

82,Y30×

60),根据轴上零件布置,装拆和定位需要该轴各段尺寸如图1.2a所示

d.该轴受力计算简图如图1.2b,齿轮1受力:

(1)圆周力Ft1=2T1/dm1=2×

29.545/(64×

10-3)=915.52N,

(2)径向力Fr1=Ft1·

tanα·

cosδ1

=915.52×

tan200·

cos17.70350=317.44N,

(3)轴向力Fa1=Ft1·

sinδ1

sin17.70350=101.33N,

e.求垂直面内的支撑反力:

∵ΣMB=0,∴Rcy=Ft1(L2+L3)/L2=915.52(74+55)/74=1595.97.97N

∵ΣY=0,∴RBY=Ft1-Rcy=915.52-1595.97=-680.45N,

σB=637Mpa,

[σb]-1=59Mpa

d1=20㎜

选用柱销联轴器

HL3(Y38×

60)

Ft1=915.52N

Fr1=317.44N

Fa1=101.33N

Rcy=1595.97N

RBY=-680.45N

9.

∴垂直面内D点弯矩Mdy=0,M

=RcyL3+RBY(L2+L3)=1595.97×

55-680.45×

129=3662.14N·

㎜=3.662N·

f.水平面内的支撑反力:

∵ΣMB=0,∴RCz=[Fr1(L3+L2)-Fa1dm1/2]/L2=[317.44(74+55)-680.45×

64]/74=419.07N,

∵ΣZ=0,∴RBz=Fr1-RCz=317.44-419.07=-101.63N,

∵水平面内D点弯矩MDz=0,M

=RCzL3+RBz(L3+L2)=419.07×

55-101.63×

129=-7.095N·

g.合成弯矩:

MD=√M

+M

=0N·

m,

M

=√M

=7.98N·

h.作轴的扭矩图如图1.2c所示,

计算扭矩:

T=T1=29.545N·

I.校核高速轴I:

根据参考文献[3]第三强度理论进行校核:

由图1.2可知,D点弯矩最大,故先验算D处的强度,

∵MD<M

,∴取M=M

又∵抗弯截面系数:

w=∏d3min/32=3.14×

203/32=1.045×

∴σ=√M

+T

/w=√7.98

+29.545

/1.045×

=39.132≤[σb]-1=59Mpa

故该轴满足强度要求。

2.减速器低速轴II的设计

因为直齿圆柱齿轮的小轮直径较小(齿跟圆直径db1=62㎜)需制成齿轮轴结构,故与齿轮的材料和热处理应该一致,即为45优质碳素结构钢,调质处理