铝管带式汽车散热器制作原理说明Word下载.docx

《铝管带式汽车散热器制作原理说明Word下载.docx》由会员分享,可在线阅读,更多相关《铝管带式汽车散热器制作原理说明Word下载.docx(14页珍藏版)》请在冰豆网上搜索。

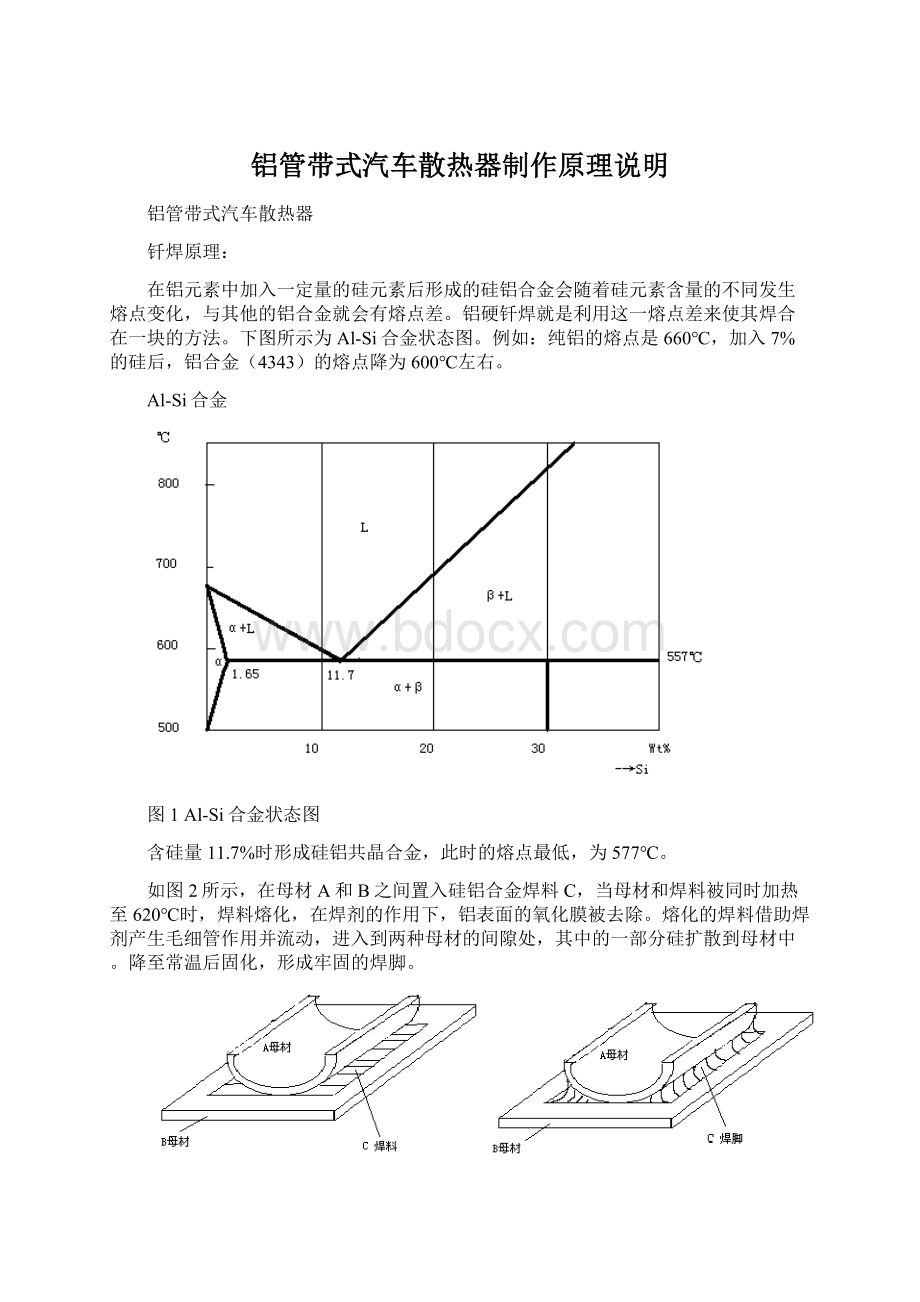

生产工艺:

NOCOLOK法典型的铝管带式散热器生产工艺如下:

高频焊管、滚带、主片和护板冲压、真空清洗零件、芯子组装、芯子钎焊、安装水室(敛缝)、安装附件和侧板、密封性检验、水箱盖安装、标签粘贴、包装。

下面对几种典型零件的制做工艺和安装工序做一简述。

⑴.高频焊管

如图3所示,为了在后续的工序中与散热带焊接,高频焊管的材料采用多层复合带料。

最外层为硅铝合金焊料,中间为防锈铝母材,最内层为锌铝合金防锈层。

制管过程中应注意带料不要用反了。

图3高频焊管用多层复合带料

如图4所示,通过成型辊轮的作用,经过a→b→c→d几个步骤,连续运动的带料被逐步卷曲成圆形,此时,散热管仍有缝隙。

图4散热管成形步骤

在圆管的外面绕一线圈,线圈内通入高频电流,由于霍尔效应和集肤效应的综合作用,带料表面形成了高频感应电流,在带料的边缘则产生了高温和电弧,母材被熔化,电弧使熔液飞溅带走了氧化层;

在已成型带料外面连续加压,熔化的边缘紧密贴合,冷却后就焊接在一起。

图5焊接示意图

管壁越薄,线圈所需的电流频率越高,管通过线圈的线速度也越高,管壁厚度为0.3mm时,所施加的电流频率在400KHz左右,制管速度高达120m/min。

圆形的管子通过图6所示步骤的逐步整形,管截面达到我们要求的形状和尺寸;

再经过飞切装置,连续的管子被切成规定的长度。

焊缝强度的检测采用水爆试验。

将散热管两端密封,再往内部注水加压,随着压力的升高,扁管胀成圆管,当压力超过抗拉极限后,散热管破裂。

由于焊缝厚度大于母材厚度,正常情况下,破例位置在如图7所示反复变形的A处和B处。

图6散热管整形过程

图7水爆试验前后的管截面

散热管可承受5MPa、7MPa以上的压力。

⑵.散热带

散热带加工设备由送料部分、成形部分、收波部分和切断部分组成。

通过成对啮合的滚刀,带料被加工成波浪形,再经过第二对滚轮收波,使散热带波距达到规定的要求(最后有波距调整轮)。

为消除空气流经带表面产生的界面层,提高散热效率,带的表面被切成百叶窗的形式。

波数达到规定的数目后,散热带被切断。

散热性能的高低主要取决于带的加工质量,必须严格控制。

带料一般采用纯铝制做,厚度为0.07~0.0.09mm。

(有时候分开窗带有时候是褶皱带,与使用环境有关)

图8滚带机示意图

⑶.主片

通过图9所示成形、裁边、翻边和冲孔等冲压工序,主片被加工成要求的形状。

主片与散热管的焊接密封完全靠管料表面的焊料来实现,因此对孔径的精度有较高的要求。

图9主片冲压加工过程

主片所用材料外层为硅铝合金焊料,内层为防锈铝母材,成形过程中应注意带料不要用反了。

主片材料厚度在1.4~1.8mm范围。

⑷.护板

护板也是通过冲压工艺加工成形的,只是过程较为简单。

护板材料与是两层复合(焊料层和基体金属层),也应注意带料不要用反了。

由于铝的线膨胀系数较大,使用过程中会产生较大的热应变,护板两端的形状应设计成挠性结构或在芯子钎焊工序完成后选择适当的部位截断,留出膨胀空间来。

图10护板设计要点

⑸.芯子组装

芯子组装前主片、护板和散热管(现在散热管不进行清洗了)等零部件要清洗,彻底去除表面的油渍。

清洗的方法有两种,一种是超声波清洗。

将零部件放进清洗液槽中,槽的外部装超声波发生器,当超声波在液体介质中传播时,液体内部产生空化作用,即可去除表面油渍,也可去除表面氧化膜;

另一种是采用三氯乙烯溶油剂清洗。

将三氯乙烯液体加温蒸发,产生蒸气,零部件置于蒸气中,零部件表面的油膜被破坏,油脂被溶解,再在真空状态下让溶油剂充分挥发,零部件被彻底洗净。

采用三氯乙烯清洗成本较高,但效果最为理想。

注意不可用钛合金做筐放零部件。

通过芯子组装机将散热管排列好,相邻的散热管之间置入散热带,最外侧加护板后夹紧,在散热管两端装上主片,扩口后装钎焊夹具固定,就可以转钎焊工序了。

组装好的芯子总成见图11。

其中P为波距。

图11芯子总成示意图

图12主片与散热管配合状况局部放大图。

如图12所示,胀管后散热管外径应与主片孔紧密贴合。

此工序控制不善是造成散热器焊接缺陷,漏水报废的主要原因。

为了提高主片和护板间的连接强度,主片爪翻转180°

,将护板夹紧,加热焊接后,护板两端与主片连接为整体。

⑹.芯子钎焊

芯子钎焊在氮氛围炉(NB炉)中加热进行。

将组装好的芯子放在输送链条上,进入预热炉加温,让润滑油挥发掉。

表面喷淋焊剂后进入加热烘干炉中,加热到200℃左右焊剂干燥(实践证明,稍高的温度对干燥有益),再进入氮氛围炉中,按照加热制度加热至规定温度并保温,缓慢冷却后出炉。

在炉口部位冷却风扇强制冷却。

焊后夹具取下。

焊接过程中炉内被不断充入高纯度的氮气,使工件与氧气隔离。

由于炉体庞大,加热过程中体积膨胀也较大。

将炉体放在带滚轮的小车上,一端固定,另一端可自由伸长。

小车下面铺有轨道,首次使用时应缓慢升温,让炉体的热应力逐步释放。

此后,在夜间或短时间停工时也应通电保温,炉温一般保持在300℃左右。

图13和图14是加热制度举例及钎焊过程示意。

图13加热制度

图14烘焊示意图

⑺.水室安装

水室采用专用料(尼龙66+30%玻璃纤维)注塑成形,有些附件可镶嵌在水室上。

由于尼龙在自然状态下吸水率较高,吸水后会膨胀变形,注塑成形后应做定型处理。

水室安装前应先装附件,水室与主片采用机械连接,水室与主片间加橡胶圈密封。

如图15所示,在主片槽内放入橡胶密封圈,再放入水室;

对水室施压使密封圈适当变形后主片敛缝,这样水室被固定在主片槽内,主片与水室形成一封闭的型腔。

图15水室组装示意图

⑻.密封性能检测

铝制散热器总成采用干式检漏仪检验密封性能。

将散热器总成各接口密封,内部通入规定压力的压缩气体,通过专门仪器检测气体的泄漏量来判定总成是否泄漏。

过去多采用分子量较小的氦气或R22做介质充入散热器内部,用压差计检测气体泄漏造成的压力降换算成泄漏量来判定,成本高、稳定性差,R22还会破坏大气臭氧层,造成环境污染(检测系统有回收装置,但不能保证100%回收)。

如今已用空气来替代氦气和R22,并用补偿式流量计直接检测气体泄漏量来判定,检测成本低、稳定性高。

铜、铝散热器比较:

汽车散热器的发展经历了从铜管片式、铜管带式和铝管片式并存,再到铝管带式的过程。

目前铝制管带式散热器已占到欧美日市场80%以上的份额。

90年代中期主要用于轿车、轻型旅行车、轻型卡车上,近来在20T以下的中重型卡车上也得到广泛应用。

与软钎焊铜散热器相比,铝散热器具有以下优点:

1.散热性能:

虽然铜的导热系数比铝的要高82%,但由于铜芯子采用铅锡合金焊接,合金的导热系数只有铝的23%,热量传递有较大的热阻;

实际制作中铝散热带的厚度是铜的2倍,更利于热量的传递;

铝散热管的截面可以做的更扁更长,这样,冷却液在管中的流速更高,雷诺系数也更大,便于冷却液中热量向管壁传递,如图16,L和L1分别是铝、铜散热管与散热带的实际接触线,同样芯厚时铜散热器的管排数多于铝的,管壁与散热带的接触线长度较短,不利于热量从管壁向散热带传递,以上三点导致散热面积相同时,铝散热器高于铜散热器15~20%。

图16铜、铝散热器芯子截面比较

2.结构强度:

铜散热器采用软钎焊,焊接强度为8~10×

10-2kg/mm2,铝散热器采用硬钎焊,焊接强度为9.5~13kg/mm2,铝散热器可以承受大的外力。

铜散热器的散热管多是咬缝管,焊缝也采用软钎焊,铝散热器的散热管采用高频焊管,焊缝强度甚至高于母材,铝散热器可以承受更高的系统压力。

3.产品重量:

铝的密度为2.7g/cm3,铜的密度为8.9g/cm3,同样体积时铝仅有铜重量的30%。

由于延展性的限制,铝的轧制厚度比铜高一倍左右,同样外形尺寸和散热能力条件下,铝制产品重量要轻40%,利于整车的轻量化,具有更高的经济性。

4.过去的散热管采用纯铝制作,耐腐蚀性能较差,现在,散热管采用了防锈铝,并在管壁内侧轧制一层锌-铝合金,铝散热器的使用寿命比铜散热器高20~30%。

5.由于水室加工采用了注塑工艺,水室上的各种附件如进出水管、加水口、泄气管等一次注塑完成,没有焊接工序,零部件尺寸精度高,便于机械装配,劳动生产率大幅度提高,产品漏水率明显降低。

6.铜散热器采用铅锡合金焊接,制作过程中铅元素会释放到大气和土壤中,影响作业人员的身体健康,对环境造成污染。

欧洲和日本已颁布法规限制铅的使用,到2006年欧洲、日本和美国等发达国家和地区将禁止使用含铅产品。

采用无铅焊料将大幅度提高铜散热器的成本,使之处于更加不利的竞争局面。

7.开发同一品种规格的铝散热器,要投入大量的工装模具费用,一般说来要比铜散热器高两三倍,开发周期也要长一倍,因此,对产品的市场预测应准确。

多品种、小批量、变型快、寿命周期短的产品不适合选铝散热器。

8.可维修性。

当铜散热器因焊接原因出现泄漏时可通过较简单的方法补焊维修,继续使用,且维修费用较低。

而铝散热器出现同样情况则基本无法维修,只能做报废处理。

个别情况下可用密封胶短时堵漏,待车辆回到维修点予以更换。

铜铝材质性能比较见表2。

铜铝材质性能比较表2

序号

材料

热传导率

W/m·

℃

抗拉强度

kg/mm2

密度

kg/m3

备注

1

Cu

372

25~32

8.9×

103

2

Al

204

9.5~13

2.7×

3

Cu-Zn

99

36~45

8.7×

含铜70%合金

4

Pb-Sn

47

8~10×

10-2

10.5×

含锡40%合金

性能试验:

1.散热性能试验。

散热器的散热性能试验分为型式试验和装车试验两种。

型式试验通常在风洞试验台上进行。

其目的一是为了得到芯子的基本性能参数,二是为了对产品质量予以确认。

在规定的水流量、空气流量、气水温差条件下,测定散热器的散热系数、风阻和水阻。

为设计风扇、水泵、与发动机匹配提供依据。

为最终确认来自发动机的热量与散热器散发的热量平衡,还要进行装车试验。

散热器的最大散热能力应满足车辆满载时连续爬坡时的需求。

2.耐振性能试验。

耐振性能试验分为固定频率、扫频和随机振动试验三种。

散热器在振动台上的安装方式应与实际的装车方式一致。

固定频率振动:

通过固定的频率和加速度,达到一定的振动次数来确认散热器的品质,满足车辆的基本要求。

扫频振动:

选择一定的频率范围,加速度一定,频率由低到高反复振动,达到一定的振动次数,尤其是调频时扫过共振点,能更全面地确认散热器的品质。

随机振动:

固定频率振动和扫频振动都是正弦波振动,而实际的振动波形是随机的。

通过测定车辆在各种典型路面(如高速公路、搓板路、砂砾路、条石路等)行驶时的振动路谱,在试验台上再现,提高试验的可靠性和对环境的再现。

3.脉冲试验和冷热冲击试验。

脉冲试验:

在车辆实际行驶过程中,发动机的负荷会发生很大的变动,这时,冷却液的温度也随着发生变化,冷却液膨胀、收缩,水箱盖开启、关闭,散热器由于系统内部压力的变动产生了交变应力,与此对应,设定一定的温度、压力和变化周期,对散热器进行脉冲性能检测。

依据QC/T468-1999中的规定,加热温度设定为120±

5℃,散热器内部通以0→120→0kPa的交变压缩空气,在120kPa下保压3~4秒,压力循环周期10秒,连续压力脉冲30000次。

对于铝制散热器,脉冲试验前要对内部施加一定的负压。

冷热冲击试验:

依据前述的理由,设定一定的温度差、水流量、变化周期,冷热水反复进入散热器内部,对散热器进行冷热冲击试验。

目前国内尚无此项试验要求,但欧、美、日等国家和地区已提出了这方面的要求。

下面是某一散热器冷热冲击试验规范:

冷水温度:

20℃,通水时间:

2分钟;

热水温度:

80℃,通水时间:

水流量:

100升/分钟,

循环次数:

6500次。

4.耐防冻液试验。

水在0℃以下就会结冰,冬季在高寒地区经常发生,水结冰时体积膨胀约九分之一,这会导致发动机缸体、管路或散热器破裂,为此开发了冰点较低的防冻液。

常见的防冻液由水和乙二醇按一定的比例组成,在添加少量的消泡剂、缓蚀剂等。

乙二醇对尼龙和橡胶有较强的分解作用,对此需做检测。

将规定牌号的防冻液加热至要求的温度,再按规定流量在散热器内部连续循环,检测零部件被腐蚀、溶解的状况。

使用铝制散热气应注意的问题:

1.铝在酸性溶液中表面会生成一层至密的氧化膜,从而防止进一步的腐蚀,但在碱性溶液中则会被不断腐蚀,因此选择中性或偏酸性的防冻液可延长铝制散热器的使用寿命。

2.通常情况下铝具有较强的耐腐蚀能力,铝制散热器表面可不做喷漆防腐处理,但对Cl-1的耐腐蚀性较差。

在高寒地区,冬季为防止路面结冰会撒盐;

而在盐湖地区,有的公路本身就是盐做的,飞溅的盐粒落在散热器表面会产生“点蚀”,导致漏水。

在这些地区使用的铝制散热器应考虑喷漆防腐问题。

在新开发的铝散热器用材料方面已考虑到腐蚀问题,在带料中加入一定量的微量元素,使散热带成为阳极,散热管成为阴极,发生化学腐蚀时先腐蚀带料,保护管料。

3.铝制散热器芯子本身强度较高,且受热后体积膨胀较大,侧板本身应有一定的挠度或与水室联接时加缓冲垫,为体积膨胀留出余地。

4.塑料水室其强度有限,不应作为承重件来使用。

与中冷器和冷凝器组合时,应单独安装或制作一刚性框架将散热器、中冷器和冷凝器全部安装在上面。

铝钎焊方法及工艺表1

方法

I.焊炬法

II.浸渍法

III.烘焊法

IV.干燥空气

烘焊法

V.NOCOLOK

VI.真空焊

VII.氮气保护焊

焊剂

氯化物、氟化物

氟化物

——

氛围气体

空气

干燥空气

N2

真空度

(10-4~10-6Torr)

工艺过程

组装

(组装前脱脂)

化学洗净

涂焊剂

钎焊

热水洗、

化学处理

涂装、表面处理

焊

接

炉

类型

气体

(乙炔、丙烷)

电

电及气体

电及间接气体

电及氮气

加热

传导

对流

辐射

温度

控制

±

20℃

3℃

冷却

空气及水

非活性气体