GB212煤的工业分析方法.docx

《GB212煤的工业分析方法.docx》由会员分享,可在线阅读,更多相关《GB212煤的工业分析方法.docx(13页珍藏版)》请在冰豆网上搜索。

GB212煤的工业分析方法

GB/T212-91煤的工业分析方法

本标准参照采用了国际标准ISO348∶1981(E)《硬煤分析试样中水分测定方法直接容量法》、ISO562∶1981(E)《硬煤和焦炭挥发分测定方法》和ISO1171∶1981(E)《固体矿物燃料灰分测定方法》。

1.主题内容与适用范围

本标准规定了煤的水分、灰分和挥发分的测定方法和固定碳的计算方法。

本标准适用于褐煤、烟煤和无烟煤。

2.水分的测定

本标准规定了3种煤中水分的测定方法。

其中方法A和方法B适用于所有煤种;方法C仅适用于烟煤和无烟煤。

A.方法A(通氮干燥法)

i.方法提要

称取一定量的空气干燥煤样,置于105~110℃干燥箱中,在干燥氮气流中干燥到质量恒定。

然后根据煤样的质量损失计算出水分的百分含量。

ii.试剂

a.氮气:

纯度99.9%,含氧量小于100ppm。

b.无水氯化钙(HGB3208):

化学纯,粒状。

c.变色硅胶:

工业用品。

iii.仪器、设备

a.小空间干燥箱:

箱体严密,具有较小的自由空间,有气体进、出口,并带有自动控温装置,能保持温度在105~110℃范围内。

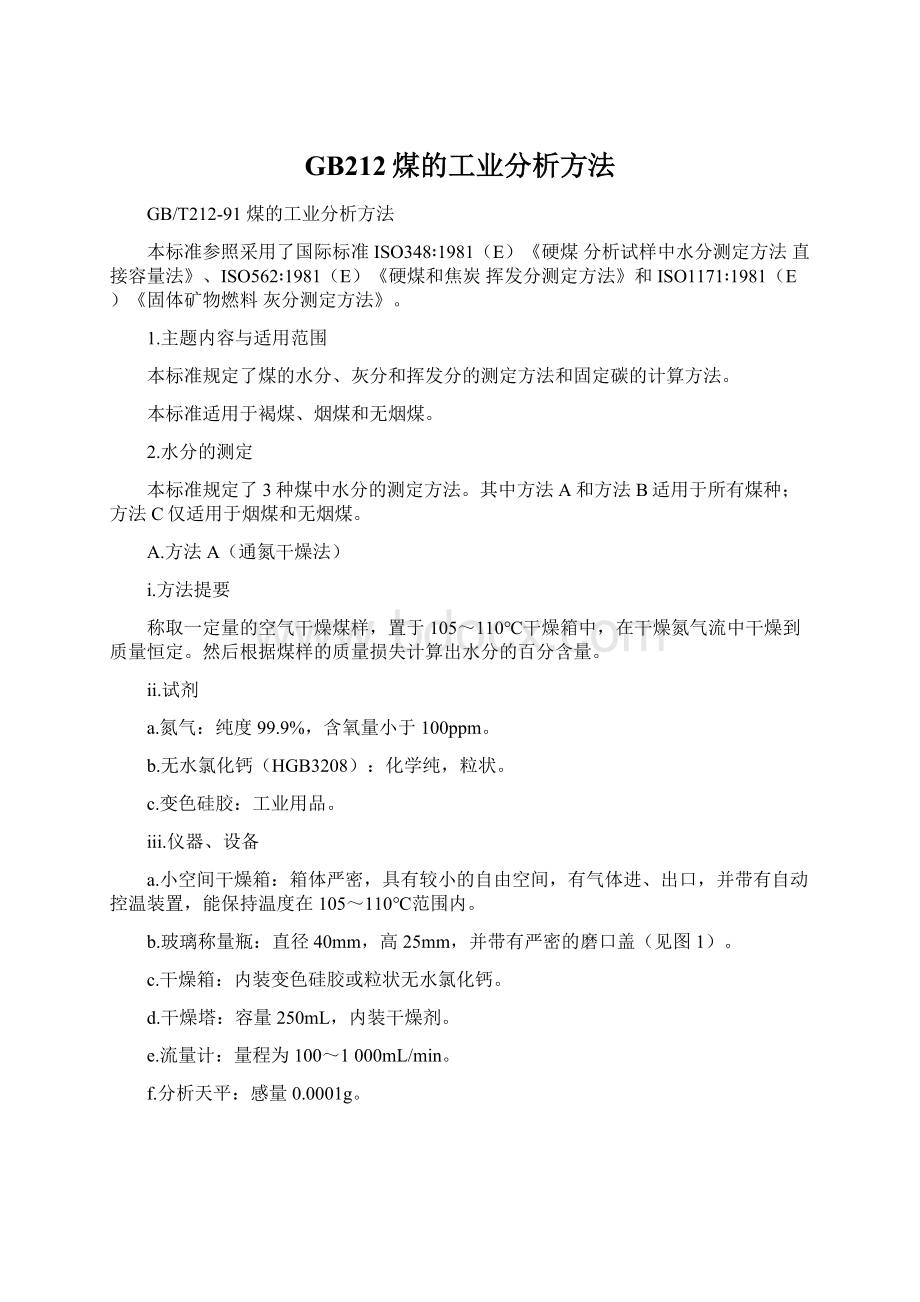

b.玻璃称量瓶:

直径40mm,高25mm,并带有严密的磨口盖(见图1)。

c.干燥箱:

内装变色硅胶或粒状无水氯化钙。

d.干燥塔:

容量250mL,内装干燥剂。

e.流量计:

量程为100~1000mL/min。

f.分析天平:

感量0.0001g。

图1玻璃称量瓶

iv.分析步骤

a.用预先干燥和称量过(精确至0.0002g)的称量瓶称取粒度为0.2mm以下的空气干燥煤样1±0.1g,精确至0.0002g,平摊在称量瓶中。

b.打开称量瓶盖,放入预先通入干燥氮气1)并已加热到105~110℃的干燥箱中。

烟煤干燥1.5h,褐煤和无烟煤干燥2h。

注:

1)在称量瓶放入干燥箱前10min开始通气,氮气流量以每小时换气15次计算。

c.从干燥箱中取出称量瓶,立即盖上盖,放入干燥器中冷却至室温(约20min)后,称量。

d.进行检查性干燥,每次30min,直到,连续两次干燥煤样质量的减少不超过0.001g或质量增加时为止。

在后一种情况下,要采用质量增加前一次的质量为计算依据。

水分在2%以下时,不必进行检查性干燥。

v.分析结果的计算

空气干燥煤样的水分按式

(1)计算:

(1)

式中:

Mad——空气干燥煤样的水分含量,%;

m1——煤样干燥后失去的质量,g;

m——煤样的质量,g。

B.方法B(甲蒸馏法)

i.方法提要

称取一定量的空气干燥煤样于圆底烧瓶中,加入甲苯共同煮沸。

分馏出的液体收集在水分测定管中并分层,量出水的体积(mL)。

以水的质量占煤样质量的百分数作为水分含量。

ii.试剂

a.甲苯(GB684):

化学纯。

b.无水氯化钙(HGB3208):

化学纯,粒状。

iii.仪器、设备

a.分析天平:

最大称量为200g,感量0.001g。

b.电炉:

单盘或多联,并能调节温度。

c.冷凝管:

直形,管长400mm左右。

d.水分测定管:

量程1~10mL,分度值0.1mL(见图2)。

水分测定管须经过校正(每毫升校正一点),并绘出校正曲线方能使用。

图2水分测定管(单位:

mm)

e.小玻璃球(或碎玻璃片):

直径3mm左右。

f.微量滴定管:

10mL,分度值为0.5mL。

g.量筒:

100mL。

h.圆底蒸馏烧瓶:

500mL。

i.蒸馏装置(见图3):

由冷凝管、水分测定管和圆底蒸馏烧瓶构成。

各部件连接处应具有磨口接头。

图3蒸馏装置示意图

iv.分析步骤

a.称取25g、粒度为0.2mm以下的空气干燥煤样,精确至0.001g,移入干燥的圆底烧瓶中,加入约80mL甲苯。

为防止喷溅,可放适量碎玻璃片或小玻璃球。

安置好蒸馏装置。

b.在冷凝管中通入冷却水。

加热蒸馏瓶至内容物达到沸腾状态。

控制加热温度使在冷凝管口滴下的液滴数约为每秒2~4滴。

连续加热,直到馏出液清澈并在5min内不再有细小水泡出现时为止。

c.取下水分测定管,冷却至室温,读数并记下水的体积(mL),并按校正后的体积由回收曲线上查出煤样中水的实际体积(V)。

v.回收曲线的绘制

用微量滴定管准确量取0、1、2、3……10mL蒸馏水,分别放入蒸馏烧瓶中。

每瓶各加80mL甲苯,然后按上述方法进行蒸馏。

根据水的加入量和实际蒸出的毫升数绘制回收曲线。

更换试剂时,需重作回收曲线。

vi.分析结果的计算

空气干燥煤样的水分按式

(2)计算:

(2)

式中:

Mad——空气干燥煤样的水分含量,%;

V——由回收曲线图上查出的水的体积,mL;

d——水的密度,20℃时取1.00g/mL;

m——煤样的质量,g。

C.方法C(空气干燥法)

i.方法提要

称取一定量的空气干燥煤样,置于105~110℃干燥箱中,在空气流中干燥到质量恒定。

然后根据煤样的质量损失计算出水分的百分含量。

ii.仪器、设备

a.干燥箱:

带有自动控温装置,内装有鼓风机,并能保持温度在105~110℃范围内。

b.干燥器:

内装变色硅胶或粒状无水氯化钙。

c.玻璃称量瓶:

直径40mm,高25mm,并带有严密的磨口盖(见图1)。

d.分析天平:

感量0.0001g。

iii.分析步骤

a.用预先干燥并称量过(精确至0.0002g)的称量瓶称取粒度为0.2mm以下的空气干燥煤样1±0.1g,精确至0.0002g,平摊在称量瓶中。

b.打开称量瓶盖,放入预先鼓风1)并已加热到105~110℃的干燥箱中,在一直鼓风的条件下,烟煤干燥1h,无烟煤干燥1~1.5h。

注:

1)预先鼓风是为了使温度均匀。

将称好装有煤样的称量瓶放入干燥器中冷却至室温(约20min)后,称量。

c.从干燥箱中取出称量瓶,立即盖上盖,放入干燥器中冷却至室温(约20min)后,称量。

进行检查性干燥,每次30min,直到连续两次干燥煤样的质量减少不超过0.001g或质量增加时为止。

在后一种情况下,要采用质量增加前一次的质量为计算依据。

水分在2%以下时,不必进行检查干燥。

d.分析结果的计算

空气干燥煤样的水分按式(3)计算:

(3)

式中:

mad——空气干燥煤样的水分含量,%;

m1——煤样干燥后失去的质量,g;

m——煤样的质量,g。

D.水分测定的精密度

水分测定的重复性如表1规定:

表1,%

水分(Mad)

重复性

<5

0.20

5~10

0.30

>10

0.40

3.灰分的测定

本标准包括2种测定煤中灰分的方法,即缓慢灰化和快速灰化法。

缓慢灰化法为仲裁法;快速灰化法可作为例常分析方法。

A.缓慢灰化法

i.方法提要

称取一定量的空气干燥煤样,放入马弗炉中,以一定的速度加热到815±10℃,灰化并灼烧到质量恒定。

以残留物的质量占煤样质量的百分数作为灰分产率。

ii.仪器、设备

a.马弗炉:

能保持温度为815±10℃。

炉膛具有足够的恒温区。

炉后壁的上部带有直径为25~30mm的烟囱,下部离炉膛底20~30mm处有一个插热电偶的小孔,炉门有一个直径为20mm的通气孔。

b.瓷灰皿:

长方形,底面长45mm,宽22mm,高14mm(见图4)。

图4灰皿

c.干燥器:

内装变色硅胶或无水氯化钙。

d.分析天平:

感量0.0001g。

e.耐热瓷板或石棉板:

尺寸与炉膛相适应。

iii.分析步骤

a.用预选灼烧至质量恒定的灰皿,称取粒度为0.2mm以下的空气干燥煤样1±0.1g,精确至0.0002g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过0.15g。

b.将灰皿送入温度不超过100℃的马弗炉中,关上炉门并使炉门留有15mm左右的缝隙。

在不少于30min的时间内将炉温缓慢升至约500℃,并在此温度下保持30min。

继续升到815±10℃,并在此温度下灼烧1h。

c.从炉中取出灰皿,放在耐热瓷板或石棉板上,在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后,称量。

d.进行检查性灼烧,每次20min,直到连续两次灼烧的质量变化不超过0.001g为止。

用最后一次灼烧后的质量为计算依据。

灰分低于15%时,不必进行检查性灼烧。

B.快速灰化法

本标准包括两种快速灰化法:

方法A和方法B。

i.方法A

a.方法提要:

将装有煤样的灰皿放在预先加热至815±10℃的灰分快速测定仪的传送带上,煤样自动送入仪器内完全灰化,然后送出。

以残留物的质量占煤样质量的百分数作为灰分产率。

b.专用仪器:

快速灰分测定仪(见附录A)。

c.分析步骤:

a.将灰分快速测定仪预先加热至815±10℃。

b.开动传送带并将其传送速度调节到17mm/min左右或其他合适的速度。

c.用预先灼烧至质量恒定的灰皿,称取粒度为0.2mm以下的空气干燥煤样0.5±0.01g,精确至0.002g,均匀地摊平在灰皿中。

d.将盛有煤样的灰皿放在灰分快速测定仪的传送带上,灰皿即自动送入炉中。

e.当灰皿从炉内送出时,取下,放在耐热瓷板或石棉板上,在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后,称量。

ii.方法B

a.方法提要:

将装有煤样的灰皿由炉外逐渐送入预先加热至815±10℃的马弗炉中灰化并灼烧至质量恒定。

以残留物的质量占煤样质量的百分数作为灰分产率。

b.仪器、设备:

同3.1.2条。

c.分析步骤:

a).用预先灼烧至质量恒定的灰皿,称取粒度为0.2mm以下的空气干燥煤样1±0.1g,精确至0.0002g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过0.15g。

将盛有煤样的灰皿预先分排放在耐热瓷板或石棉板上。

b).将马弗炉热到815℃,打开炉门,将放有灰皿的耐热瓷板或石棉板缓慢地推入马弗炉中,先使第一排灰皿中的煤样灰化。

待5~10min后,煤样不再冒烟时,以每分钟不大于2mm的速度把二、三、四排灰皿顺序推入炉内炽热部分(若煤样着火发生爆燃,试验应作废)。

c).关上炉门,在815±10℃的温度下灼烧40min。

d).从炉中取出灰皿,放在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后,称量。

e).进行检查性灼烧,每次20min,直到连续两次灼烧的质量变化不超过0.001g为止。

用最后一次灼烧后的质量为计算依据。

如遇检查灼烧时结果不稳定,应改用缓慢灰化法重新测定。

灰分低于15%时,不必进行检查性灼烧。

C.分析结果的计算

空气干燥煤样的灰分按式(4)计算:

(4)

式中:

Aad——空气干燥煤样的灰分产率,%;

m1——残留物的质量,g

m——煤样的质量,g。

D.灰分测定的精密度

灰分测定的重复性和再现性如表2规定:

表2,%

灰分

重复性Aad

再现性Ad

<15

0.20

0.30

15~30

0.30

0.50

>30

0.50

0.70

4.挥发分测定方法

A.方法提要

称取一定量的空气干燥煤样,放在带盖的瓷坩埚中,在900±10℃温度下,隔绝空气加热7min。

以减少的质量占煤样质量的百分数,减去该煤样的水分含量(Mad)作为挥发产率。

B.仪器、设备

i.挥发分坩埚:

带有配合严密的盖的瓷坩埚,形状和尺寸如图5所示。

坩埚总质量为15~20g。