JSDYHJ08焊前预热及焊后热处理施工作业指导书Word格式.docx

《JSDYHJ08焊前预热及焊后热处理施工作业指导书Word格式.docx》由会员分享,可在线阅读,更多相关《JSDYHJ08焊前预热及焊后热处理施工作业指导书Word格式.docx(35页珍藏版)》请在冰豆网上搜索。

4.2工程特点

本机组中高压合金钢焊口数量比较多,规格也比较多,因而热处理工作量也比较大。

焊后热处理施工需要安排责任心强、技能水平高的人员,以保证各个环节受控。

材质主要为:

SA106C、15CrMoG、12Cr1MoVG、WB36、SA335P11/P22、SA213T91/T92、SA335P91/P92、A691Cr1-1/4CL22。

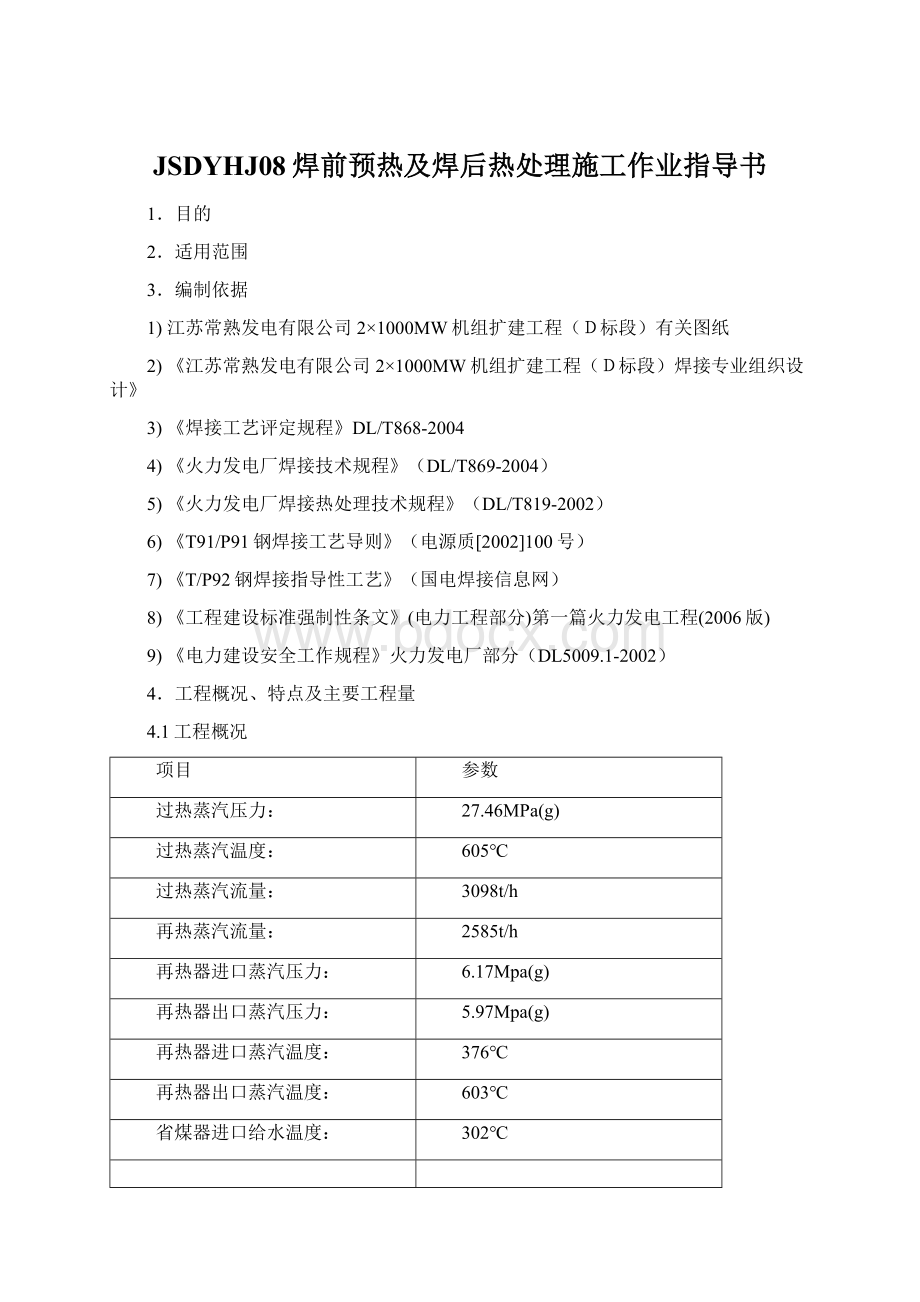

4.3主要工程量(见表1,表2)

表1锅炉热处理焊口数量

序号

项目名称

母材材质

规格

焊口

数量

1

一级过热器

12Cr1MoVG

φ51×

13

3122

SA213-T91

φ48.3×

8

3094

8.5

1869

2

二级过热器

6.5

2492

7.5

1246

SA213-T92

9.5

3

三级过热器

φ48×

836

12.5

4

一级再热器

SA213T91

φ57.2×

3.8

2848

5

二级再热器

φ60.3×

5.5

1056

6

水冷壁出口至分配器连接管

SA335-P12

φ315.4×

49.5

65

SA182-F12CL2

φ62×

15

7

分配器至分离器连接管

φ219.1×

40

24

SA336-F91

φ230×

55

分离器至一级过热器分配集箱连接管

Ф363.4×

58.5

12

12Cr1MoV

10

9

过渡集箱至一过连接管

Ф450.4×

72

25

φ50×

一过至二过连接管

SA335-P91

φ406.4×

60

20

21

11

二过至三过连接管

SA335-P92

φ457×

14

70

SA336-F92

28

一再至二再连接管

φ610×

25.4

27

贮水箱出口管道

80

φ426.4×

67.5

SA336-F1

φ559.4×

76.5

SA-106C

SA336-F22CL2

φ506×

φ399×

54

φ58×

SA-182F12CL2

贮水箱进口管道

φ363.4×

30

下降管

φ521.4×

φ762.4×

90

φ416.4×

16

水冷壁炉外悬吊管

φ114.3×

35

14.2

327

17

一过进口集箱疏水管

SA213-T12

φ73×

18

一过出口集箱疏水管

SA213-T22

19

104

92

二过出口集箱疏水管

69

53

三过进口集箱疏水管

过热器汇集疏水管

φ168.3×

φ219×

22

再热器汇集疏水管

φ108×

32

φ133×

23

锅炉外部悬吊管放气管

34

一过进口集箱放气管

113

二过进口集箱放气管

52

26

三过出口集箱放气管

15.5

57

二再出口集箱放气管

68

有部分图纸未到,不在统计中

表2汽机热处理焊口数量

焊口数量

主蒸汽主管

ASTMA335P92

Ф349×

91

主蒸汽支管

Ф248×

66

主蒸汽管道主管弯管

103

主蒸汽管道支管弯管

再热热段蒸汽支管

Ф502×

再热热段支管弯管

38

再热热段管道主管

Ф699×

43

59

再热热段管道主管弯管

低压旁路入口管道

Ф559×

主蒸汽暖管管道

A335P92

Ф73×

3

主蒸汽疏水管道

Ф88.9×

19.1

A335P91

Ф114.3×

22.22

热段疏水管道

φ88.9×

7.62

低旁疏水管道

低旁暖管管道

6.35

高压给水主管

15NiCuMoNb5-6-4

Ф610×

高压给水支管

Ф457×

50

36

Ф355.6×

减温水

Ф168.3×

Ф273×

给水泵再循环及减温水

Ф219.1×

31

给水泵再循环

仪表导压管

Ф33.4×

86

主蒸汽取样管

再热蒸汽取样管

再热冷段主管

A691Gr1-1/4CrCL22

Ф1168×

42

再热冷段支管

Ф762×

29

再热冷段支管再热冷段主管

47

高旁出口

Ф508×

低压旁路出口混温段

Ф1620×

5.劳动力计划和作业人员的资格要求

表3劳动力计划和作业人员的资格要求

工种

资格要求

高峰人数

备注

焊接技术员

熟悉相关规程、规范

热处理技术员

质检员

持有效证件

热处理工

班长

焊材管理员

热处理配合人员

胜任登高作业

6.主要施工机械、工具、器具及材料计划

6.1主要施工机械、工具、器具计划

表4主要施工机械、工具、器具计划

名称

型号规格

单位

热处理电脑控温柜

DWK-C-360KW

台

自动记录仪

EH-100-12

热处理二次输出线

2×

16mm²

米

2800

热电偶补偿导线

KX2×

1mm2

5600

镍铬-镍硅

热电偶

根

100

WRNK-191

烘把

H01-40

把

焊前预热

红外线测温仪

RAYMX4PC

预热控温

万用表

电路检查

电缆快速接头

D4J70-1公式250-400A70mm2

只

6.2主要材料计划

7.施工进度计划

8.施工准备

表7施工准备

类别

准备项目

应具备的条件

技术准备

作业指导书

已报监理审批。

热处理工艺卡

已编制审批,并发给热处理工。

人员准备

热处理工资格证

资格证原件已确认,在有效期内,已报监理审批。

热处理工钢印代号

热处理工的钢印代号已确定。

机具准备

热处理温控柜

已就位,经专业电工检查合格,符合安全规程要求。

记录仪、热电偶、远红外测温仪

已校验合格并在有效期内。

远红外加热器

规格满足要求,数量足够。

确认与所用热电偶型号匹配。

主要材料准备

氧气、乙炔

已准备。

热处理用保温棉

型号规格满足要求,数量足够。

现场条件准备

焊后热处理施工区域环境

热处理区域有挡风、防雨、防雪、防寒、防潮等措施,并挂有警示牌。

安全设施

脚手架稳固可靠,并能满足焊后热处理施工及检验工作的要求。

9.作业程序

图1焊口焊后热处理施工作业流程图

巡检

热处理不足

硬度高于规范

YES

热处理过分

NO硬度低于规范

10.作业方法、工艺要求及质量标准

10.1作业方法及工艺要求

10.1.1预热工艺(见表7)

表7各种钢材焊前预热温度

钢号

管材

板材

壁厚(mm)

预热温度(℃)

碳含量≤0.35%的碳素钢及其铸件

≥26

100-200

≥34

100-150

Q345

≥15

150-200

≥30

≥28

Q390

14MnMoV、18MnMoNbg

_

15CrMo、ZG20CrMo、12CrMo

≥10

150-250

12Cr1MoV、ZG20CrMo

≥6

200-300

15Cr1Mo1V、ZG15Cr1Mo1V、12Cr2MoWVTiB

12Cr2Mo、12Cr3MoVSiTiB

250-350

T/P91

T/P92

200-250

WB36(15NiCuMoNb5)

注1:

当管子外径大于219mm或壁厚不小于20mm时,应采用电加热方法预热。

注2:

对于壁厚大于10mm时且母材为T/P91或T/P92的管子应采用电加热方法预热。

A、壁厚≥6mm的合金钢管子、管件(如弯头、三通)和大厚度板件在负温下焊接时,预热温度可按表中规定值提高20-50℃。

B、壁厚<6mm的低合金钢管子及壁厚>15mm的碳素钢管在负温下焊接时亦应适当预热。

C、异种钢焊接时,预热温度应按焊接性能较差或合金成分较高的一侧选择。

D、接管座与主管焊接时应以主管规定的预热温度为准。

E、预热宽度从对口中心开始,每侧不少于焊件厚度的三倍,厚度大于35mm的焊接接头预热时的升温应按热处理升温要求升温。

F、当采用钨极氩弧焊打底时,可按预热下限温度降低50℃。

G、对无法安装加热炉的焊接接头,在征得技术员的同意并制订好相应措施后可采用火焰预热。

H、火焰预热时,应采用中性焰加热,并不断均匀移动烘把,并采用红外线测温仪进行监控。

10.1.2焊后热处理工艺

A、常用钢材热处理温度、恒温时间表(表8)

钢种

温度(℃)

δ≤12.5

12.5<δ≤25

25<δ≤37.5

37.5<δ≤50

50<δ≤75

75<δ≤100

100<δ≤125

时间(分钟)

C≤0.35%

600-650

-

120

135

150

165

1Cr-1/2Mo

670-700

1Cr-1/2Mo-V

720-750

180

240

300

2.25Cr-1Mo

760±

360

480

1.5

2.25

2.5

2.75

B、下列焊接接头焊后应进行热处理

壁厚>30mm的碳素钢管子与管件

壁厚>32mm的碳素钢容器

壁厚>28mm的普通低合金钢容器(A类级Ⅱ钢)

壁厚>20mm的普通低合金钢容器(A类级Ⅲ钢)

耐热钢管子与管件和壁厚大于20mm的普通低合金钢管道

其他经焊接工艺评定需进行热处理的焊件

C、凡采用氩弧焊或低氢型焊条,焊前预热和焊后适当缓冷的下列部件可免做焊后热处理:

壁厚≤10mm、管径≤108mm的15CrMo、12Cr2Mo钢管子。

壁厚≤8mm、管径≤108mm的12Cr1MoV钢管子。

壁厚≤6mm、管径≤63mm的12Cr2MoWVTiB钢管子。

10.1.3工艺要求

A、热处理过程中升温、降温速度按250×

25/壁厚℃/h计算,且不大于300℃/h;

SA213T91/T92、SA335P91/P92钢的升降温速度不得大于150℃/h。

B、降温过程中温度在300℃以下时,可以不控制,但必须随炉冷却。

C、异种钢焊接接头的焊后热处理,应按两侧钢材及所用焊条(焊丝)综合考虑,但焊后热处理的最高恒温温度必须低于两侧母材及焊缝熔敷金属三者中最低Ac1温度减20℃-30℃。

D、热处理的加热宽度从焊缝中心算起,每侧不少于管子壁厚的3倍,且不小于60mm。

热处理的保温宽度,从焊缝中心算起,每侧不少于管子壁厚的5倍,以减小温度梯度,且应比加热器安装宽度每侧超出100mm,保温厚度以40mm-60mm为宜。

E、T/P92热处理的加热宽度及保温宽度应按《T/P92钢焊接指导性工艺》(国电焊接信息网)中的计算公式执行:

1.加热区宽度

推荐的最小加热区宽度取下面三式的最大值

HO=S+50

(1)

H1=S+4

(2)

(3)

其中:

Hi:

为管道加热带面积与散热面积之比,对水平布置的、公称直径在DN150以下的管道,且只有一个周向加热控制区时,其Hi可取5;

对公称直径DN150以上的管道、尺寸DN150以下但有两个以上周向加热控制区的水平管道以及所有的垂直管道,Hi取3。

D:

管道的外径;

d:

管道的内径;

S:

焊缝宽度+(2t或50mm二者中的最小值)

R:

管道半径;

t:

管道的名义厚度

2保温区宽度

推荐的最小保温区宽度为:

H+4

(4)

其中H为加热区域宽度。

F、热处理的加热方法,应力求内外壁和焊缝两侧温度均匀,恒温时在加热范围内任意两点的温差应低于50℃。

对管径≥108mm、厚度大于10mm的管子应采用电加热,锅炉过热器管子应尽量采用电加热。

G、热处理测温点应分布在焊缝两侧,不得少于两点,水平管道应上下对称布置。

H、焊接完毕应立即进行热处理,热处理工作应连续进行,如遇故障被迫中断时,应采取对被加热焊件有效的缓冷措施(如立即包上保温棉缓冷),待故障排除后,应按规范要求重新进行热处理。

I、已经热处理过的焊口,如因焊接缺陷需进行局部补焊时,补焊后应重新热处理。

J、对无法安装加热器的焊接接头,征得技术人员批准并制订好措施后,可采用火焰加热。

K、超厚壁管(壁厚≥70mm)须全过程温度跟踪控制,第一次焊至20mm左右处,立即做后热处理(350℃恒温2小时),RT检测合格后,重新预热、跟踪控制,焊接全部结束后,做高温回火处理。

L、SA335P91钢材焊接时须全程控温。

打底前预热温度为100-150℃,打底后升温至200-300℃后开始焊接,层间温度控制在200-300℃,焊接完毕冷却到100-120℃恒温1小时以上,再进行焊后热处理,热处理温度750-770℃,具体应按照焊条生产厂家提供的热处理工艺或AC1点温度确定;

恒温时间按规程要求或焊条生产厂家提供的热处理工艺进行确定,恒温结束后以<150℃/h降温至300℃下可不控制,但必须随炉冷却至环境温度。

M、SA335P92钢材焊接时须全程控温。

打底前预热温度为100-200℃,打底后升温至200-250℃后开始焊接,层间温度控制在200-250℃,焊接完毕冷却到80-100℃恒温2小时以上,再进行焊后热处理,热处理温度为760±

10℃(最高温度不得超过熔敷金属的AC1温度);

恒温时间按规程要求或焊条生产厂家提供的热处理工艺进行确定,恒温结束后以<150℃/h降温至300℃下可不控制随炉冷却。

N、SA213T91/T92钢材不需要全程控温、焊接结束允许冷却到室温。

其他具体参数和要求详见各施工项目的热处理工艺卡。

O、小径管加热器及热电偶布置示意图如下:

图2小径管加热器及热电偶布置示意图

P、大径管加热器及热电偶布置示意图如下:

图3大径管加热器及热电偶布置示意图

10.2质量检验与质量标准

10.2.1热处理结束后应及时做硬度检测。

受热面范围的15CrMo、12Cr1MoV、SA213-T23焊口抽检比例为5%,SA213-T91、SA213-T92焊口抽检比例为100%。

10.2.2焊缝硬度合格标准如下:

表9焊缝硬度合格标准

材质

焊缝硬度合格标准

15CrMo、P12、12Cr1MoV

不超过母材布氏硬度值加100HBW,且≤270HBW

12Cr1MoV+SA182F23

不超过F23母材布氏硬度值加100HBW,且≤270HBW

SA213-T23

不超过母材布氏硬度值加100HBW,且≤300HBW

SA213-T91/SA335-P91

不超过母材布氏硬度值加100HBW,且≥180HBW,≤270HBW

SA213-T92/SA335-P92

10.2.3硬度检测不合格情况的处理

A、当焊缝硬度检测不合格时,应区分不同结果采取不同的处理方法。

如果是热处理不足造成硬度值超标,应重新进行热处理;

如果是热处理过分造成硬度值低于母材硬度,应割除该焊口及过热区域的材料,重新焊接、热处理。

B、无论硬度值不合格的情况是过高还是过低,都应分析找出其原因,采取纠正措施后方可进行处理。

11.工序交接及成品保护

11.1工序交接

11.1.1预热、热处理与焊接的交接

项目焊接前交底时,明确负责该项目的热处理工并一起参加交底。

焊接前和焊接后由焊工及时联系当值热处理工,进行焊前预热和焊后热处理。

11.1.2热处理与检测的交接

热处理控温结束后,待缓冷到环境温度后在拆掉保温棉、加热器并及时通知金属实验室进行硬度检测。

11.2成品保护