清镇参考资料800kt氧化铝工程Word下载.docx

《清镇参考资料800kt氧化铝工程Word下载.docx》由会员分享,可在线阅读,更多相关《清镇参考资料800kt氧化铝工程Word下载.docx(48页珍藏版)》请在冰豆网上搜索。

二级

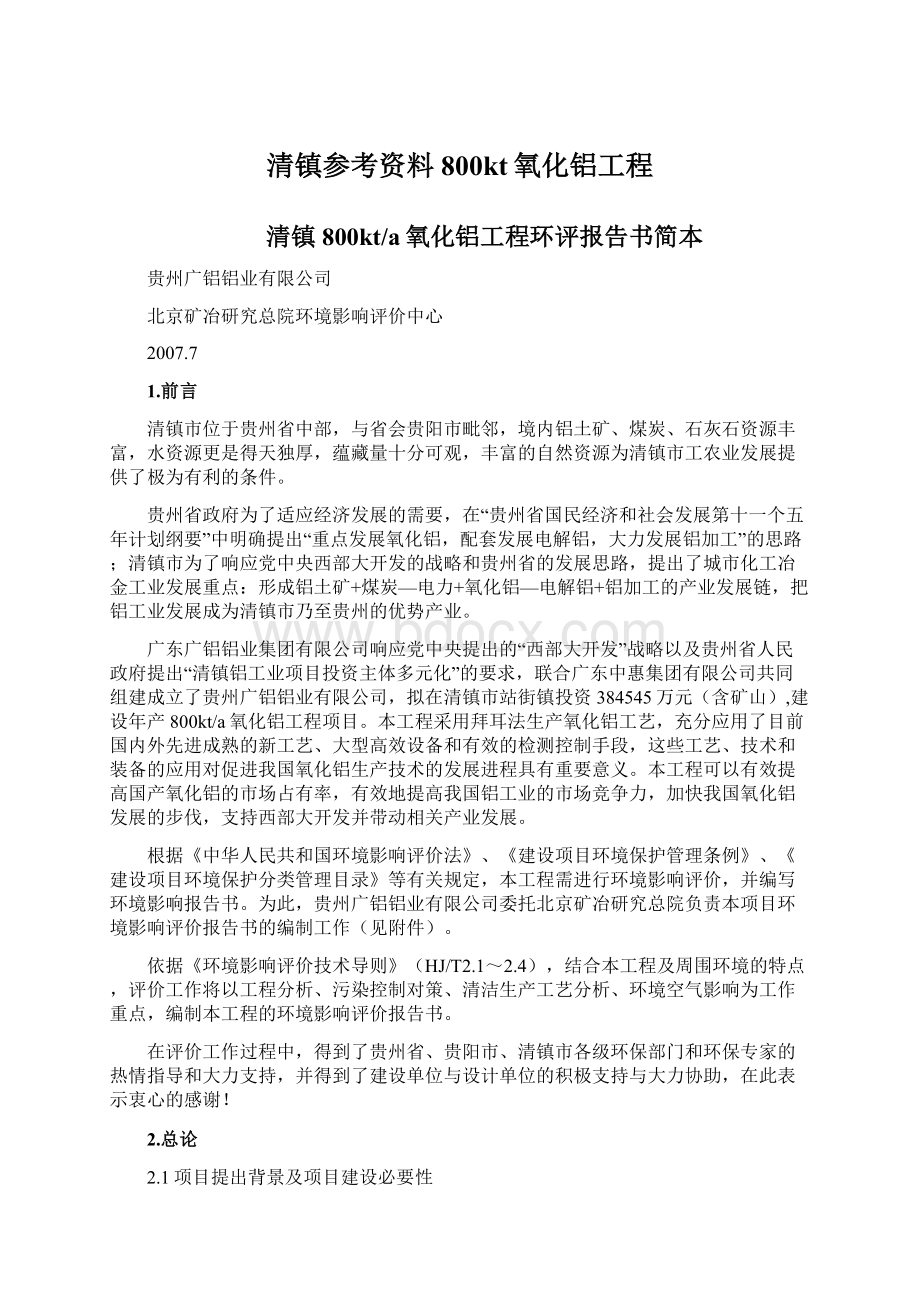

449

站街镇

N

600

5192

杨关堡

SW

1000

1034

后坝

SE

2550

375

朱昌坝

NE

2250

367

干井坝

1870

218

鸡场村

NW

2140

400

壁井寨

1690

324

老院子

5220

240

檬子树

3020

230

清镇市第五中学

550

730

清镇市第六中学

E

510

1260

七砂生活区

740

5256

声环境

新农村

2类

397

周家寨村

500

307

新坝村

206

小井寨村

753

干坝村

420

1108

地下水

赤泥堆场、灰场附近、地下水

-

堆场可能影

响到范围内

Ⅲ类

地表水

跳墩河

NW(赤泥堆场)

W(灰渣场)

650

赤泥堆场

灰渣场

移民搬迁

涉及茶林村

下辖居民组

上湾居民组

堆场范围内

36

下湾居民组

126

白纳土居民组

N(赤泥堆场)

35

茶园村居民组

NW(灰渣场)

250

140

大桥冲居民组

320

26

生态

厂区、赤泥堆场、灰渣场、道路及输水管线周围生态环境。

2.3评价等级、评价范围及评价因子

表2.2评价等级和评价范围

项目

评价等级

评价范围

大气环境

以厂址为中心,向东延伸6km,向南延伸6km,向西延伸6km,向北延伸6km,评价区面积约为144km2。

环境影响分析

跳墩河大千田至老院子河段,项目拟选厂址、备选厂址等入跳墩河各有关支流。

噪声环境

三级

氧化铝厂址的厂界及厂界外200m内,道路周边200m内村庄。

氧化铝厂和赤泥堆场、灰渣场、取水水源地及其附近下覆的地下水。

风险

距离源点不低于3km范围。

评价的范围为赤泥堆场以北2km,灰渣场以西2km,厂区东界以东2km,厂区南界以南2km。

包括厂区、赤泥堆场、灰渣场、赤泥运输管线、灰渣运输道路和取水管线,约70km2。

2.4评价标准

表2.3环境质量标准

类

别

污染物名称

标准值

备

注

TSP

年平均

0.2mg/m3

(GB3095-1996)二级

日平均

0.3mg/m3

SO2

0.06mg/m3

0.15mg/m3

1小时平均

0.50mg/m3

NO2

0.08mg/m3

0.12mg/m3

0.24mg/m3

PM10

0.10mg/m3

总硬度

450mg/l

(GB/T14848-93)Ⅲ类

pH

6.5-8.5

高锰酸盐指数

3.0mg/l

硫酸盐

250mg/l

氟化物

1.0mg/l

总细菌数

100个/ml

总大肠菌群

3.0个/l

6-9

(GB3838-2002)表1中的Ⅲ类标准

溶解氧

5

CODcr

20

BOD5

4

氨氮

1.0

6

石油类

0.05

连续等效A声级

昼间≤60B(A)

夜间≤50dB(A)

(GB3096-93)2类

表2.4污染物排放标准

废

气

有色金

属冶炼

颗粒物

最高允许排放浓度200mg/m3

工业炉窑大气污染物排放标准GB9078

-1996中表2二级标准

最高允许排放浓度850mg/m3

热电站

燃煤锅炉

限值50mg/m3

火电厂大气污染物排放标准GB13223-2003

中第3时段标准

限值400mg/m3

NOx

限值450mg/m3

其他大气

污染物

最高允许排放浓度120mg/m3;

最高允许排放速率5.9kg/h(排气筒高20m),23kg/h(排气筒高30m)

大气污染物综合排放标准GB16297-1996中二级标准

最高允许排放浓度550mg/m3

最高允许排放浓度240mg/m3

废水

限值100mg/l

《污水综合排放标准》GB8978-1996中一级标准

SS

限值70mg/l

限值60mg/l

噪声

厂界噪声

厂界噪声:

昼间≤60dB(A),夜间≤50dB(A)

GB12348-90Ⅱ类

固体

废物

《一般工业固体废物贮存、处置场污染控制标准》(GB18599-2001)中Ⅱ类场标准;

《危险废物填埋污染控制标准》(GB18598-2001)。

3.工程分析

3.1工程概况

3.1.1项目名称、性质及建设地点

项目名称

贵州广铝铝业有限公司清镇800Kt/a氧化铝工程。

项目性质

新建。

建设地点

本工程拟选厂址位于贵州省清镇市站街镇东南0.4km,S307(G321)公路西侧,拟选赤泥堆场位于厂址西北方向3.5km的茶林村癞子大坡东侧的山沟内,灰渣场位于厂址西北面的茶园村癞子大坡西侧山沟内,项目总投资38.4545亿元。

本工程的地理位置见图5-1,周边关系见图2-1。

3.1.2建设规模及产品方案

年产氧化铝80万t。

产品方案

年产80万t冶金级砂状氧化铝。

产品方案为冶金一级品砂状氧化铝。

砂状氧化铝的化学组成及物理指标见下表。

表3.1化学组成(%)

化学组成%

物理指标

Al2O3

≥98.60

α-Al2O3

<5%

SiO2

≤0.02

粒度:

Fe2O3

≤0.03

-45μm

<10%

Na2O

≤0.50

+150μm

LOI

≤0.8

比表面积(BET)

50~80m2/g

3.1.3工程内容

贵州广铝铝业有限公司目前拟建设的80万t/a氧化铝工程,采用成熟的拜耳法生产工艺,主要工程内容包括以下几个组成部分:

(1)主体工程氧化铝80万t/a的生产系统;

(2)配套工程:

自备热电站、煤气站、空压站、生产、生活污水处理站、厂前区(综合修理区及生产管理区);

(3)赤泥堆场;

(4)灰渣场;

(5)供水管线;

(6)道路(包括厂内道路、运灰道路)。

本项目主要工程建设内容见表3.2。

表3.2工程建设内容基本概况

项目名称

贵州广铝铝业有限公司清镇800Kt/a氧化铝工程

建设单位

建设地点

贵州省清镇市站街镇东南0.4km,S307(G321)公路西侧

建设规模

年产氧化铝

800kt/a

产品方案

冶金一级砂状氧化铝

工程投资

384545万元(含矿山投资49405万元)

工程建设期

本工程分为施工准备期、场地平整、厂房车间土建施工、设备安装调试四个部分,工程总工期预计24个月。

工程占地

厂区占地面积88.2631hm2,赤泥堆场占地59.1642hm2,灰渣堆场占地29.2248hm2。

运灰渣道路占地1.381hm2,赤泥运输管线占地3.7514hm2。

本工程总用地为181.7845hm2。

土石方量

本工程土石方开挖量为477.43万m³

,回填方量为490.95万m³

,弃渣量为38.06万m³

。

弃渣量的用途和处置说明。

原、燃料来源

氧化铝生产原料铝土矿石主要来自猫场矿区自建矿山、麦格和岩上矿区联办矿山、少量外购矿石共同供应,石灰石由清镇市现有石灰石矿供应,煤炭由清镇市及周边地区供应,液碱由遵义市相关企业供应。

主体工程氧化铝生产系统

采取一字形布置方案,即原燃料从北部进厂,经过一系列加工以后,成品从厂区南部出厂。

氧化铝生产系统共分为六个生产车间,包括原料准备、高压溶出、赤泥沉降、分解分级、蒸发、焙烧生产车间。

矿石进厂后运到原矿槽,在原矿槽经过破碎筛分后合格碎矿利用皮带输送到均化堆场进行均化,碎矿通过皮带输送到原料北部的原料磨制厂房,原料磨制区域布置有石灰烧制和消化。

料浆利用泵输送到东侧的高压溶出区域,该区域由预脱硅、隔膜泵房、高压溶出装置、稀释槽等,溶出后的稀释料浆经泵输送到赤泥沉降分离工序,经过种分后的氢氧化铝直接输送到成品过滤氢氧化铝焙烧车间,成品氧化铝用皮带输送到成品仓进行包装,种分母液输送到母液蒸发车间,蒸发母液将送回到料浆磨制工序。

配套工程

热电站布置在厂区的西北边方向,包括主厂房(汽机房、除氧煤仓间、锅炉房、电除尘)、干煤棚、主控楼、110kv变电站、化学水处理、循环水泵房、油泵房、地磅、煤取样间等设施。

煤气站布设在热电站西侧,厂区的西北部。

厂前区设计在厂区的东南方向,为全年最小风频的下风向。

同时对外联系相当便利。

赤泥用管道输送至赤泥场,库址拟选在厂址西北方向的茶林村癞子大坡东侧山沟内,离厂址约3.5km,库址所在山沟沟内居民较少,适合堆存赤泥。

此山沟库形条件好,沟长0.8km,汇水面积0.90km2。

此库址需建两座主坝,一座副坝,主坝采用碾压土石坝,副坝采用赤泥筑坝。

在山沟1213.0m标高处建一号主坝,坝顶标高1270.0m、坝高57.0m、坝轴线长420.0m、上下游边坡比均为1:

2.2;

在山沟1260.0m标高处建二号主坝,坝顶标高1300.0m、坝高40.0m、坝轴线长250.0m、上下游边坡比均为1:

副坝位于水井坡坡顶的垭口处,坝顶标高1300.0m、坝高5m、副坝采用赤泥筑坝方案,坝轴线长60m、上下游边坡比均为1:

2.2。

赤泥库最终堆积标高1300.0m,总坝高50m,总库容达1505.5×

104m3,有效库容达1279.5×

104m3,可为本工程堆存赤泥服务23.3年。

其中一期可服务11.7年。

满足10年服务年限的要求。

堆场防渗拟采用拟用渗透系数为1.0×

10-12cm/s的HDPE膜双层防渗,上层膜厚2.0mm,下层膜厚1.2mm。

灰渣采用汽车运送到灰渣堆场,场址位于茶园村癞子大坡西侧山沟内。

沟长约886m。

初期坝坝底标高1215m,坝顶标高1230m,坝高15m,坝顶宽3m,坝轴线长约157m,上、下游边坡均为1︰2,坝体工程量约12.72×

104m3。

初期有效库容20.3×

堆积边坡按1:

4考虑,灰渣堆积到1285m标高,堆积坝高38m,总坝高58m。

总库容约146.8×

104m3,有效库容约131.6×

104m3,可为氧化铝厂堆存灰渣服务21.8年左右。

设计方案拟在处理好的灰渣场底部铺设1.5m厚的塑状粘土进行碾压压实防渗,边坡采取局部喷浆粘土压实防渗,渗透系数≤1×

10-7cm/s,

供水供电

本工程拟采用厂址东侧现有的贵州达众第七砂轮有限责任公司供水系统作为生活水及生产水源,贵州达众第七砂轮有限责任公司供水系统现日富余水量为2.5万t/d,可以满足项目用水。

本工程供电由站街变电站、马垛子变电站接入,清镇市供电部门负责设计施工。

道路

运灰道路由厂址北侧茶林坡向西北修建,设计为汽-20级5m宽郊区型混凝土路面,全长约2.7km(其中新修路1.7km,利用原有道路1.0km);

厂内道路分3个等级,主干道宽12m,次干道宽为7m,支道及车间引道为5m,为刚性路面,城市型。

3.2工艺、原料、污染源

3.2.1生产工艺

一、氧化铝生产工艺

氧化铝工程所选用的清镇铝土矿属中高品位的一水硬铝石型铝土矿,铝硅比约为8.5,适宜采用拜耳法生产工艺生产氧化铝。

拜耳法生产工艺由原料贮运、溶出、石灰消化、原矿浆磨制等生产工艺组成。

1、原料贮运

铝土矿石由汽车运进厂内经地磅站称重后卸入原矿槽,矿石粒度从130mm经裙式机送至MMD破碎机破碎到120mm以下,矿石经胶带输送机送至均化堆场混匀堆料、再经斗轮取料机和胶带输送机将铝土矿送往原料磨的磨头仓。

2、石灰消化

合格石灰石和焦碳按比例配备好后送入石灰炉。

烧制好的石灰经斗式提升机卸入石灰仓,经胶带输送机,一部分石灰被送往原料磨磨头仓,另一部分送往石灰消化工段。

在石灰消化工段,石灰与热水一同加入化灰机中,制备的石灰乳流进石灰乳槽,石灰乳用泵送往蒸发车间苛化工序和沉降车间控制过滤工序。

消化渣用胶带输送机送往消化渣堆场,消化渣最终用汽车运往赤泥堆场堆存。

3、原矿浆磨制

在原料磨工段,铝土矿、石灰及循环母液按比例加入棒、球磨中磨制成原矿浆;

原矿浆经水力漩流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,再用矿浆泵送往溶出车间的预脱硅工段;

分级机底流返回球磨机进行重新磨制。

4、高压溶出

从原料车间送来的原矿浆进入常压脱硅工段的加热槽中,将温度从82~87℃提升到100~105℃,然后送入预脱硅槽中进行连续脱硅。

脱硅后的矿浆加入合格循环母液,以确保原矿浆L/S、Nk合格。

配制合格的原矿浆通过高位槽或增压泵向高压隔膜泵供料。

高压隔膜泵将原矿浆送入溶出系统。

原矿浆经八级乏汽预热段,使原矿浆预热到195℃左右,预热后的原矿浆进入到熔盐加热段,与385℃左右的熔盐进行间接热交换,使原矿浆温度由195℃升至265℃,然后进入停留罐进行保温溶出60分钟。

溶出矿浆经九级自蒸发后进入溶出后槽,同时加入赤泥洗液进行稀释。

稀释料浆经4小时的常压脱硅后用泵送到赤泥分离沉降槽进行液固分离。

各级乏汽加热后的冷凝水进入到赤泥洗涤系统,作为赤泥洗水。

换热后的320℃熔盐自流到熔盐槽,然后用熔盐泵送入熔盐炉再加热至385℃左右循环使用。

5、赤泥沉降分离洗涤

从溶出后槽送来的稀释料浆与从絮凝剂制备工序来的絮凝剂一同进入分离沉降槽中,分离沉降槽底流含固量约38%~42%,用泵送往洗涤沉降槽,采用四次反向洗涤,洗水从末槽加入,末次洗涤底流固体含量约48%~54%,用隔膜泵送往赤泥堆场堆存。

分离沉降槽溢流送控制过滤工段的粗液槽中。

控制过滤采用立式叶滤机,同时将少量石灰乳加进粗液槽中作为助滤剂,叶滤得到的精液送分解车间的板式热交换工段,叶滤渣进滤渣槽中,用泵返回洗涤沉降槽。

氢氧化铝洗液加进一洗沉降槽,苛化渣加入二洗沉降槽中。

6、分解分级及种子过滤

控制过滤工段送来的精液进入分解车间的精液热交换工序。

精液在此工段经两级换热,精液温度从100~105℃降为61~62℃,然后送种子过滤晶种槽冲晶种。

第一级为精液与分解母液换热,第二级为精液与循环水换热。

精液与晶种混合后制备成固含为800g/L的氢氧化铝料浆,用晶种泵送往1~2号分解槽中。

分解采用高浓度、大种子比一段分解工艺制备砂状氢氧化铝。

在分解槽尾部适当位置设置二台水力漩流器分级机组,分级底流为粗颗粒氢氧化铝料浆,作为本车间产品送往焙烧车间成品过滤工序;

分级溢流返回分解槽中。

分解倒数第二台种分槽作为种子出料槽。

在槽上部适当位置出料自流进种子过滤机,经过滤后晶种流进晶种槽中,而过滤母液进锥形母液槽。

种分母液用泵输送。

一部分送氢氧化铝分级、调配料浆固含;

另一部分送精液热交换工序与精液换热,换热后母液温度从50~55℃升至85~90℃,然后送蒸发车间的蒸发原液槽。

为提高分解产出率,在分解槽顶部适当位置设有宽流道板式换热器作为中间降温设备。

7、蒸发

由分解车间送来的母液进入蒸发车间的蒸发原液槽。

蒸发工段采用母液部分蒸发工艺,一部分母液进蒸发器中,另一部分母液直接送往循环母液调配槽。

蒸发站由2组六效管式降膜蒸发器和2台强制循环结晶蒸发器及2组四级闪蒸器组成,蒸发采用逆流流程。

原液由末效逐级送到前效蒸发,直至I效。

I效的出料温度为140℃,此溶液进入四级闪蒸系统,逐级闪蒸降温,四闪出料温度92℃左右,四闪出料即为蒸发母液,送往循环母液调配槽制备循环母液。

由蒸发三闪出料引出一定数量的母液进强制效,使其蒸浓到Na2Ok320g/l以上,并从苏打沉降槽底流中引入部分Na2CO3固体颗粒做为晶种,其温度控制在103℃,加热蒸汽用I效产生的部分二次汽(或新蒸汽)做热源,控制好结晶条件,使从强制效母液中析出的碳酸钠主要为颗粒粗大、沉降及过滤性能较好的无水碳酸钠。

强制循环效出料去苏打沉降槽,底流进盐过滤机,经过滤后的Na2CO3滤饼稀释后进苛化槽加石灰乳进行苛化。

苛化后料浆送往赤泥沉降车间的沉降槽。

生产补碱用NaOH浓度大于42%的液体苛性碱。

循环母液储槽区域设有补碱设备。

8、焙烧及包装

由分解分级来的氢氧化铝浆液经氢氧化铝浆液贮槽,用泵送往平盘式过滤机,对氢氧化铝进行分离及洗涤。

洗涤后滤饼含水率6~8%,用胶带输送机送往焙烧炉喂料箱或氢氧化铝仓。

过滤后母液送种子过滤的锥形母液槽;

氢氧化铝洗液送赤泥洗涤工序。

从成品过滤或氢氧化铝仓来的氢氧化铝卸入焙烧工序的50m3喂料箱内,喂料箱内料位与仓下皮带计量给料机联锁,控制焙烧炉进料量。

含水6~8%的氢氧化铝经胶带输送机、螺旋喂料机送入文丘里干燥器内,干燥后的氢氧化铝被气流带入第一级旋风预热器中,烟气和干燥的氢氧化铝在此进行分离,一级旋风出来的氢氧化铝进入第二级旋风预热器,并与从热分离器来的温度约为1000℃的烟气混合进行热交换,氢氧化铝的温度达到320~360℃,附着水基本脱除,预焙烧过的氧化铝在第二级旋风预热器内与烟气分离卸入焙烧炉的锥体内,焙烧炉所用的燃烧空气预热到600~800℃从焙烧炉底进入,燃料与空气混合并燃烧、预焙烧的氧化铝及热空气在炉底充分混合,氧化铝的焙烧在炉内约1.4秒钟的时间内完成。

焙烧好的氧化铝和热烟气在热分离器中分离。

热烟气经上述的两级旋风预热器,文丘里干燥器与氢氧化铝进行热交换后,温度降为145℃,进入电除尘器,净化后的烟气用排风机送入烟囱排入大气。

热分离器出来的氧化铝经两段冷却后温度降至80℃,第一段冷却采用四级旋风冷却器,在四级旋风冷却过程中,氧化铝温度从1050℃降为260℃,燃料燃烧所需的空气温度预热到800℃,第二段冷却采用沸腾床冷却机,用水间接冷却,使氧化铝温度从260℃降为80℃。

从沸腾床冷却机出来的氧化铝用风动流槽送入氧化铝仓经包装送堆栈,氧化铝包装采用1.0吨的大袋包装,包装好的氧化铝用汽车运出厂。

电收尘器收下的粉尘,用螺旋输送泵送入第二级旋风冷却器中。

因电收尘收下的粉尘较细,也可作为多品种氧化铝外销。

二、主要配套设施生产工艺

1、热电站生产工艺

热电站的主要生产设备有3台CFB130-9.8/540型循环流化床锅炉(2用1备)、1台B30-8.83/0.8型背压式汽轮机组配1台QF-30-2型发电机组。

热电站采用循环流化床锅炉燃煤发电,生产流程为:

燃煤经碎煤机破碎至10mm以下,由输煤皮带送至原煤斗,通过给煤系统进入炉膛。

原煤在炉膛一次燃烧后,烟气(含灰粒子)由炉膛出口经外置式旋风分离器分离出未燃尽大颗粒的灰粒子重新回送至炉膛燃烧;

烟气(含飞灰)再经过过热器、再热器、省煤器、一、二次风空预器从锅炉尾部排出。

另炉膛底部设置有冷渣器,渣经过冷渣器冷却后排至渣斗,送灰库及渣仓暂存,后装入自卸汽车运去灰渣场堆存。

烟气中含有燃料燃烧过程中产生的烟尘