汽车音响外观检验标准doc281Word格式.docx

《汽车音响外观检验标准doc281Word格式.docx》由会员分享,可在线阅读,更多相关《汽车音响外观检验标准doc281Word格式.docx(30页珍藏版)》请在冰豆网上搜索。

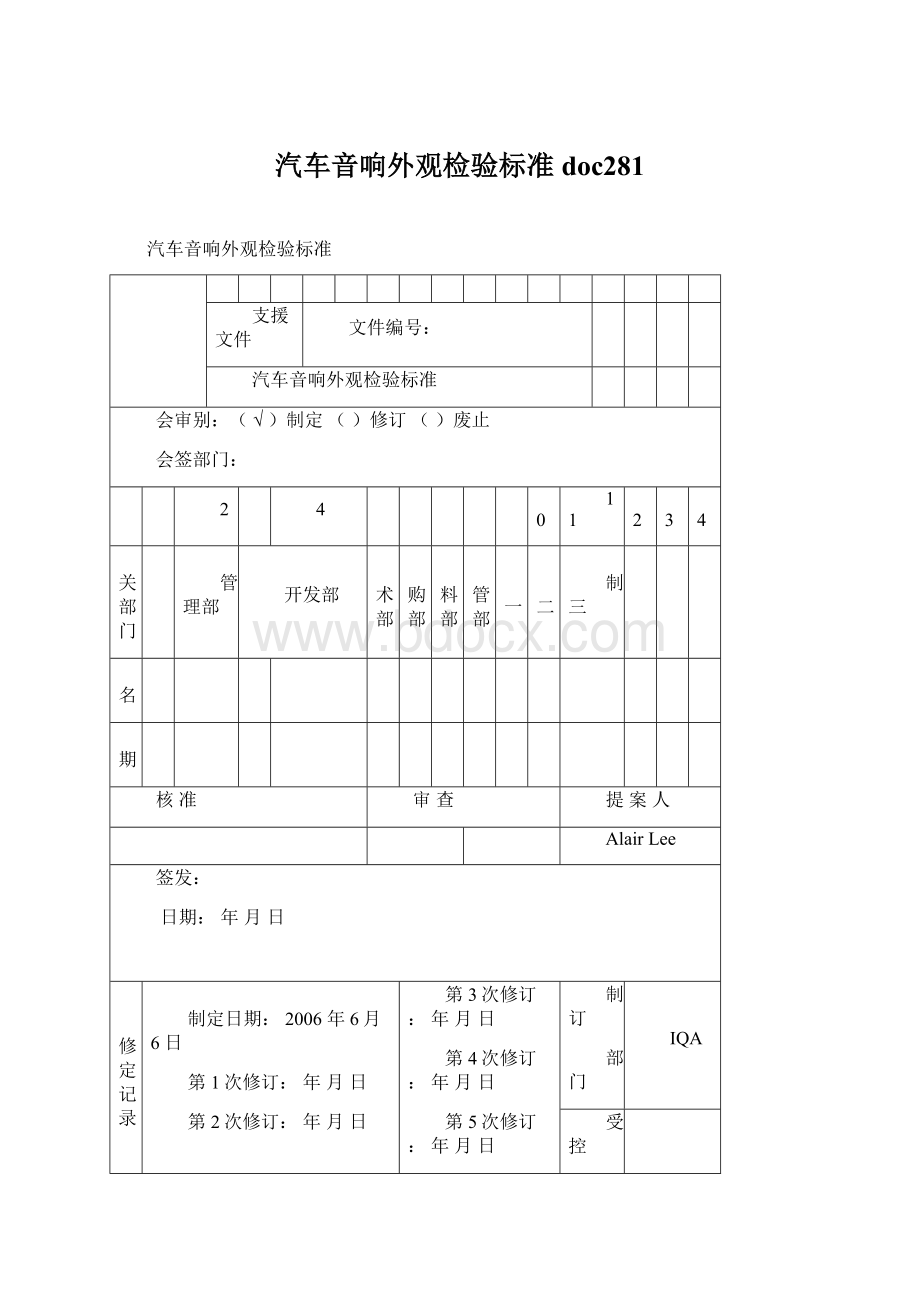

制定日期:

2006年6月6日

第1次修订:

第2次修订:

第3次修订:

第4次修订:

第5次修订:

制订

部门

IQA

受控

状况

NamsungElectronics(Shenzhen)Ltd.

制定日:

2006.06.06

修改日:

页数:

2/13

一、目的

1.1为确保检验、生产的有序进行,为进料(入料、来料)和过程质量控制、最终成品检验提供依据;

1.2做为公司内部、与供应商、与客户之间品质沟通桥梁,使检验标准统一规范;

1.3确保产品出货品质能符合市场需求;

二、职责

2.1本标准由质保部制定,经会签承认后执行,并依实际需要修订。

三、适用范围

3.1本标准适用于本公司影音类产品的结构外观检验,包括CarAudio(CD/DVD/STEREO)、MarineAudio、HomeAudio、MobileA/V、CDChanger、ComputerSpeaker、Subwoofer、Headphone、Car(Digital)Amp等产品(见图一)。

3.2除非另有规定,上述影音类相关产品及外发(外包)生产的产品检验也采用此标准。

四、检验条件、方式等

4.1此标准是以产品组装后、正常使用摆放位置的A、B、C面(如图二)来区分其不同的外观检验要求。

A面:

产品于使用者正面及顶面可见部分,如显示面、面板功能操作面;

B面:

产品于使用者正面不可见的的侧面和底面部分,如拆卸机套(INSTALLHOLDER)后可见面,贴纸面;

C面:

产品背面、内部及通常不可见部分,如散热片面。

4.2检验条件:

以一般使用者之正常条件(室温,视力正常),在40W日光灯1m正下方(即被测物品处达600~800流明的照度,光源之定位详如下表),距离产品(原材料、半成品、成品)30cm和45度角判定,检视时间每面不超过5秒,整个产品的外观检验时间不超过15秒;

若产品不存在多面,以仅有的外观面而定检验时间。

表一:

光源之定位

等级区分

A面

B面

C面

光源位置

被观察物正上方

同左

目视与被观察物位置

呈45度前后摇动

90度,不可摇动

距离

30cm

45cm

4.3抽样计划及品质允收水准(AQL)

依据MIL-STD-105E(或与之等同的GB2828-2003),GENERALINSPECTIONLEVELⅡ,SINGLESAMPLING;

AQL:

CR=0,MA=0.65%,MI=1.5%

4.4为便于公司内部不良标识及不良统计特引入不良代码,编码为4位,第一位表示大类(塑胶用S,五金用W,包装类用V,E为电子类预留码,除此之外的机构类用X),第二位为小分类,后两位为流水码。

图一(一般产品类别图)

修改次:

3/13

图二检验区域划分

4/13

检验项目

不良代码

规范要求

缺点判定

刮伤、擦伤、碰伤

S101

宽0.08mm以下,长2mm以下,2条以内,但间距75mm以上;

或面积在0.2mm2以下1处

宽0.1mm以下,长5mm以下,2条以内,但间距75mm以上;

或面积在0.5mm2以下1处

宽0.15mm以下,长10mm以下,2条以内,但间距75mm以上;

或面积在1.5mm2以下1处

MI

缩水

S102

缩水区域小于0.7mm2

缩水区域小于1.5mm2

缩水区域小于3.0mm2

模具结构无法克服,以不超量产样品限度判定

毛边(批锋,飞边)

S103

能被遮盖或无外漏的毛边小于0.3mm

能遮盖或无外漏的毛边小于0.5mm

能遮盖或无外漏的毛边小于0.5mm的高度

银丝纹、夹水线、熔结痕

S104

宽小于0.05mm,长度小于5mm,无裂纹状,且不超过量产样板限度

宽小于0.1mm,长度小于10mm,无明显裂纹状,且不超过量产样板限度

宽小于0.15mm,长度小于15mm,无明显裂纹状,且不超过量产样板限度

真空泡

S105

组装后外观面不可见,且不影响整体光学效果(如透光)

倾斜角度可见,但个数不多于样板,且轻微影响整体光学效果

非外观面不可见,但泡状大小、个数不多/大于样板对应项目

顶白、顶凸、拉白

S106

不可见,边沿无细密线条状拉白痕迹

轻微可见,但小于整面的10%

可见,但小于整面的15%

缺料(填充不足)

S107

不允许

轻微可见,但不多于所在边线的5%

不影响机械/物理特性

批伤(水口处理不良)

S108

不可避免的外漏水口平整均匀

水口无明显下凹或外凸,其深高度小于0.2mm

外漏水口凹凸高度小于0.5mm

烧焦

S109

小于整面的5%

小于整面的10%

模痕

S110

无凹坑及粗加工痕迹等

小于整面的5%,且无光泽暗影

小于整面的10%,光泽暗影不明显

变形

S111

无影响组装后平整性的变形

变形区域小于整面的5%

变形小于整面的10%且不影响强度

五、检验规范

5.1塑胶/塑料类

5.1.1塑胶素材类(即出模修剪浇口后直接组装,无其它后加工处理的部品)

5/13

5.1.2塑胶喷漆件类(含镭射/激光雕刻)

检验项目

颜色、光泽偏差(鲜映性差、色差、渗色、变色失光)

S201

颜色与光泽(高光、全光、半光、哑光等)在色板的上下限之间,以中限为主(如无上中下限色板,依量产样品)

色泽偏差区域小于整面的5%

色泽偏差区域小于整面的10%

表面效果偏差

S202

表面效果(平滑,磨砂面、咬花面等)同样品无明显偏差

轻微效果偏差

外漏面无明显效果偏差

刮伤

S203

刮伤线长<3mm,未见底材,同面不超过2处,且无裂痕状

刮伤线长<5mm,未见底材,同面不超过2处

刮伤线长<8mm,未见底材,同面不超过3处

流挂(垂流)

S204

无流挂现象

边缘允许边长5%的流挂现象

外漏面小于整面10%的流挂现象

橘皮

S205

橘皮与表面粗糙效果无明显区别,且小于整面的5%

橘皮与表面粗糙效果轻微区别,且小于整面的10%

漏底

S206

边沿漏底小与其所在边长的5%,且无明显色泽偏差,正中区域不允许漏底

漏底仅存在周边范围,且面积小于整面的10%

气泡

S207

外观面不可见

气泡面积小于整面的5%,且手摸无明显鼓胀现象

气泡面积小于整面的10%,且不位于正中区域

缩孔、针孔

S208

直径小于0.1,不超过1点

直径小于0.2,不超过2点

直径小于0.3,不超过2点

修补印

S209

仅存在边线、接合部位,且轻微色差

无明显色差,且小与整面的5%

砂纸纹

S210

砂纸纹路宽小于0.1mm,长小于8mm,不超过3条

砂纸纹路宽小于0.15mm,长小于8mm,不超过3条

点状凸起颗粒

S211

小于0.5mm2,不多于2点

小于0.7mm2,不多于3点,但距离75mm以上

小于1.0mm2,不多于3点,但距离75mm以上

起皱

S212

仅边沿小于边长的5%,宽小于0.1mm

仅位于边角,小于整面的5%

仅位于边角,小于整面的10%

镭射

S213

须打透,字符边缘齐整,无底色发黄、影响光效等,

6/13

5.1.3塑胶丝印(网印、移印)件类

图符(图案、字符)内容

S301

同样品及相关资料

色差

S302

在标准色号上下2个等级内,或目视无明显差别

目视轻微差别,不易察觉

目视轻微差别,易察觉

位置偏移

S303

上下、左右偏移小于0.2mm

上下、左右偏移小于0.3mm

上下、左右偏移小于0.4mm

位置偏斜

S304

小于3度

小于5度

字体粗细偏差

S305

在0.1-0.2mm(含)之间,或小于所在笔划(不含图案符号)宽度的10%

在0.3mm(含)以下,或小于所在笔划(不含图案符号)宽度的15%

各字体、相同位置图符的不均匀度小于20%

缺划、段(短)划

S306

小于字宽的10%

小于字宽的15%

小于字宽的20%

重影、锯齿

S307

重影、锯齿不易见

重影、锯齿易见,但其伸出宽度小于字宽的10%

重影、锯齿易见,但其伸出宽度小于字宽的20%

污点、印刷飞边

S308

文字外侧污点或印刷飞边小于0.2mm2,在透光或显示状态下不明显

文字外侧污点或印刷飞边小于0.5mm2,在透光或显示状态下轻微明显

漏底点、中空点(漏光点)

S309

在内光源照射下(如有),目视不明显

面积小于0.3mm2,不超过3点,但间距不小于60mm

面积小于0.3mm2,不超过5点,但间距不小于60mm

油墨膜厚不均

S310

不可见,透光均匀无明显差别

透光轻微差别,区域小于整个图案面的10%

透光轻微差别,区域小于整个图案面的20%

7/13

5.2五金类

5.2.1五金素材类(含清洗、脱脂、皮膜磷化、除锈、喷砂等处理)

材质色泽

W101

配套之部件色泽均匀,无明显色差

同一部件色泽偏差区域不大于整面的5%

同一部件色泽偏差区域不大于整面的8%

彩虹效应

(镀锌面)

W102

不允收

允收

生锈/氧化

W103

小于切边长的5%,不可扩及表面,且用棉布擦拭无锈迹脱落,必要用时同底色的防锈漆笔涂敷

刮伤/压痕

W104

刮伤在6.5毫米长0.4毫米宽的范围内允收状况:

表面积(平方毫米)

可接受的缺陷数量

250—500

501—1250

1251—5000

5001+

刮伤在13毫米长0.2毫米宽的范围内允收状况:

20

累积刮伤长度不超过62.5毫米/5000平方毫米可允收缺陷个数为:

1个。

不超过正常制造标准(如由于定位偏而造成的压伤不允收)

灰尘和油脂

W105

表面一致性

W106

工件表面无水印或残留的清洗液及大于0.7mm2异色斑点

8/13

凸起

W107

每1250平方毫米区域内不得超过4个,缺陷最大尺寸:

面积1.5平方毫米,高度0.25毫米

模压痕

W108

毛刺

W109

对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理,且小于0.2mm高

折弯后挤出毛刺高不大于10%t(t为板厚),外漏无刮手

平面度/变形

W110

变形不影响最终组装、模具无法克服则接受(<

3,±

0.2;

3-30,±

0.3;

3-315,±

0.5;

315-1000,±

1.0;

>

1000,±

1.5)

压铆件

W111

螺纹不得变形,与板面相平或垂直,不允许凸凹(手感触摸应平滑),压铆区无有变形、猪嘴现象,拉包的高度、壁厚应均匀一致,顶部不应有毛刺

焊接(点焊/排焊等)

W112

焊缝应牢固,均匀,不得有虚焊,裂纹,未焊透,焊穿,豁口,咬边等缺陷.焊缝长度,高度不均不允许超过长度/高度要求的10%;

非焊接部位不允许有被焊渣,电弧损伤现象,表面焊渣,飞溅物需清除干净;

零件外表面应无夹渣、气孔、焊瘤、凸起、凹陷等缺陷且外表面应磨平,内表面的缺陷应不明显及不影响装配

字模(刻字/印记)

W113

字模清晰对正(深度均匀一致,无偏位/角度不正),字符线条/笔划宽度均匀,无明显偏差

喷砂均匀性

W114

整面喷砂粗糙度均匀,无明显区域暗影,边缘暗线条小于边长30%

(磷化)膜层

W115

工件表面无黏附白色粉状沉淀;

磷化膜均匀,无发花或有斑点;

无磷化膜发红

5.2.2五金涂装类[含烤漆、静电喷涂、喷粉、阳极氧化(着色)、电镀、电泳、达克罗等]

色泽

W201

整面均匀,无明显偏差(△E≤1.0);

在色样限度内整批一致;

整面色泽丰富,明亮,考究

色泽偏差区域累计小于整面的5%

色泽偏差区域累计小于整面的8%

异色,杂质,跳屑,压痕,碰伤,压伤

W202

10cm距离内只能有一点0.5mm2以下(含),且同面只允许有3点(含)

10cm距离内只能有一点0.7mm2以下(含),且同面只允许有4点(含)

10cm距离内只能有一点1.0mm2以下(含),且同面只允许有5点(含)

9/13

无感刮伤(以反光或正对光线可见及触摸无凹陷感)

W203

30mm(含)以下一条(可累加),且未见底材

100mm以下(可累加),但间距不小于60mm;

明显者以有感刮伤判定

150mm以下,只能有一条(多条可累加),但距离不小于50mm;

明显者以有感刮伤判定

有感刮伤(目视有明显宽度或裂纹及触摸有凹陷感)

W204

S>

0.7mm2(MA),0.3≤S≤0.7为(MI);

0.3mm2以下允许,但距离50mm以上(S表示面积)

0.7mm2以下,不超过3点,但距离50以上;

或0.1mm宽和5mm长以下一条

1.0mm2以下,不超过5点,但距离50以上<

有手感或宽度超过0.1mm之刮伤凹槽谓之有感刮伤>

折痕(金属折弯)

W205

不允许(喷涂/涂装后无明显暗影条痕)

异色点

W206

0.5mm2以下,不超过3点(对比不明显);

0.4mmsq.以下不超过2点(对比强烈)

0.7mm2以下,不超过4点(对比不明显);

0.5mmsq.以下不超过3点(对比强烈)

1.0mm2以下,不超过2点(对比不明显);

0.7mmsq.以下不超过3点

涂层不均

W207

涂层不均匀区域小与2mmsq.同面不超过2处

涂层不均匀区域小与9mmsq.同面不超过1处

涂层不均匀区域小与9mmsq.同面不超过2处

脏污

W208

不允许有

不允许有可擦拭之脏污;

不可擦拭之脏污:

表面污≤0.5mmsq,底污≤0.9mmsq

表面污≤0.7mmsq,底污≤1.2mmsq

涂层不良

W209

流挂/垂流,橘皮/起皱,漏底,咬漆,气泡,凹痕/缩孔/针孔/火上口,光泽低/鲜映性差/渗色,虚漆,砂纸纹/磨痕,过烘干/化白,起泡,粉化,变脆,发黏,变色失光,脱落等不良面积小于0.5mmsq,同面少于3点

电泳层不良

W210

阴阳脸(涂膜亮度不均匀)小于整面的5%,且只位于边缘位置;

花脸/粗糙/流挂,针孔,涂层剥落,表面漏底,表面不平整/有颗粒,涂膜颜色不均匀,水滴痕等不良面积小于0.5mmsq.,同面单项不良不多于3处

W211

漆层均匀平滑,目视无明显膜厚不均匀现象

氧化膜层

W212

电灼伤小于整面的3%、氧化膜脱落<1.5mmsq.(可累计)

W213

无尘垢沉积,补色不良区域小于所在长/宽边的5%

电镀层

W214

镀层均匀平滑,无彩虹斑纹/表面暗淡(暗影),无明显影响外观的底材

刮/划伤,边缘镀层沉积不超过所在边长的5%且不其高度不超过0.1mm,无异色斑(点)/(条)纹;

[*刮伤/异色点同上相应项目]

达克罗(锌铬涂层)

W215

基本色调应呈银灰色,经改性也可以获得其他颜色,如黑色等。

锌铬涂层应连续,无漏涂、气泡、剥落、裂纹、麻点、夹杂物等缺陷。

涂层应基本均匀,无明显的局部过厚现象。

涂层不应变色,但是允许有小黄色斑点存在。

10/13

5.2.3五金印刷(丝印,网印,移印)类

油墨颜色不均匀(同一颜色在同一区域光泽不一致)

W301

与样品无明显偏差(△E≤1.0),在色样限度内整批一致;

油墨过多

W302

不允许(如因印刷油墨过多,把“O”印为黑点)

字体/符号不完整(字体/符号有欠缺)

W303

小于0.2mmsq,一个(或3个字母组合)单词(文字/外围面积与单个单词相当的图案)只允许有1个

单个小于0.2mmsq,一个单词(文字/外围面积与单个文字相当的图案)只允许有1个

小于0.2mmsq,一个单词(文字/外围面积与单个文字相当的图案)只允许有2个

针孔(气孔)

W304

小于0.2mmsq.同面不超过3点,且间距50mm

小于0.3mmsq.同面不超过3点,且间距50mm

锯齿状边缘

W305

伸出字符整体宽小于0.2mm

伸出字符整体宽小于0.3mm

文本或图案线条宽度变化

W306

允许有线宽5%的变化,但最大不超过0.3mm

允许有10%的变化,但最大不超过0.5mm

允许有10%的变化,但最大不超过0.5mm

文本难以辨认/油墨污迹(*)

W307

不允许(*非印刷区域被油墨污染)

印刷刮破/刮伤/破损

W308

印刷字体倾斜

W309

允收有3度偏差,或以所在基准线偏移不超过0.4mm(*印刷的字体、符号与产品的底边不平行或不垂直)

5.2.4杂项

代码

判定

11/13

5.3包装类

5.3.1卡通箱

项目

备注

印刷内容

箱面图案、文字清晰正确,深浅一致,位置准确(同实际样品)

不良代码:

V101

印刷位置

与样品偏移不超过1.0mm,倾斜不超过基准线的1.0mm

V102

压痕线

压线宽:

单瓦楞箱不大于1