微孔膜生物反应器处理含油废水Word格式文档下载.docx

《微孔膜生物反应器处理含油废水Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《微孔膜生物反应器处理含油废水Word格式文档下载.docx(8页珍藏版)》请在冰豆网上搜索。

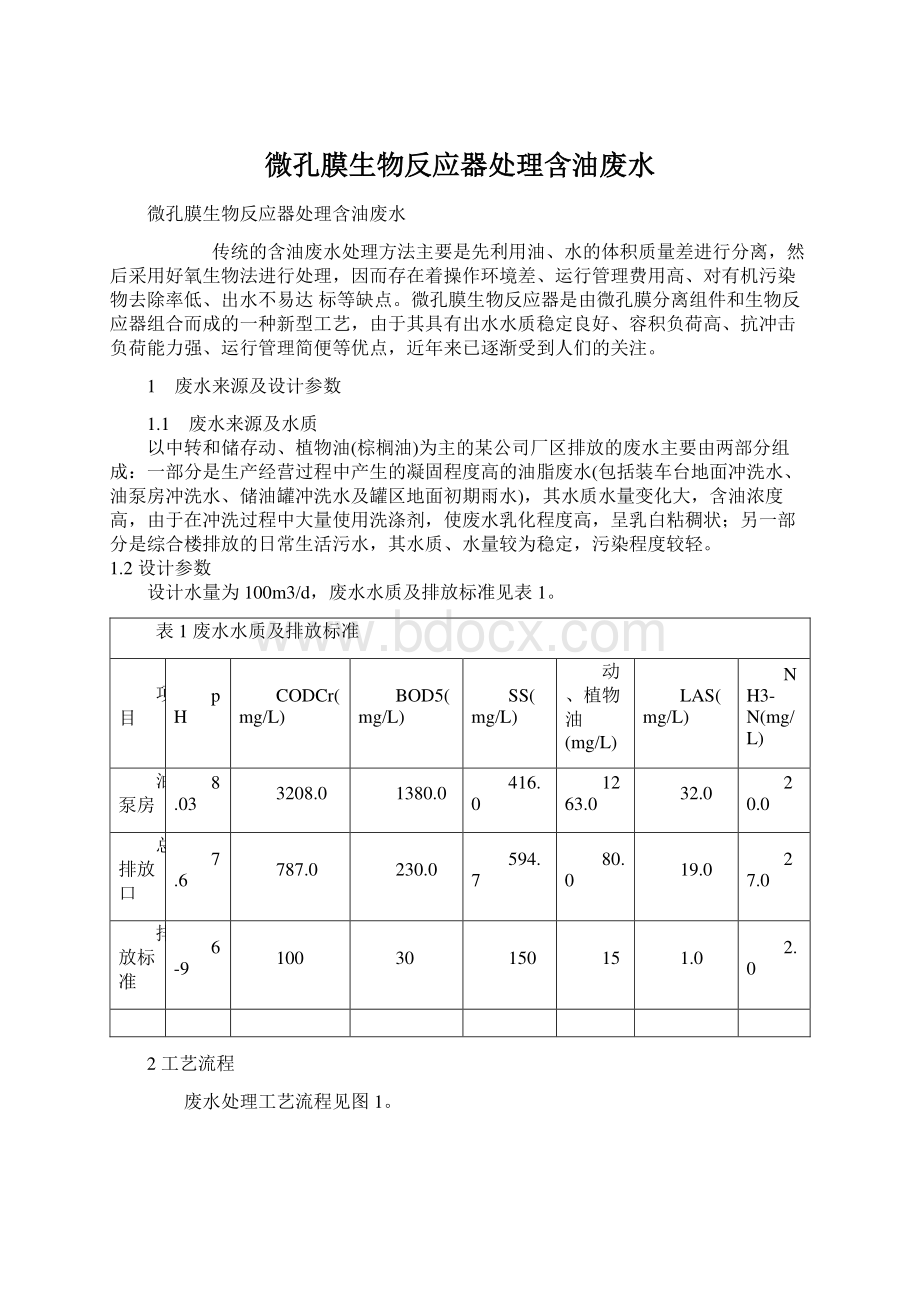

3.2破乳装置破乳装置(pH自控涡流反应器)是由碱液箱、搅拌室、涡流混凝室及pH自控仪表、电极、电磁阀、电器控制柜等组成。

废水被泵入反应装置后首先进入搅拌室(电磁阀的开启由pH自控装置输出信号控制)进行充分搅拌,当pH值达到控制值时电磁阀自动关闭,经搅拌后的废水流入涡流室进行凝聚反应,结成矾花后进入中间水池。

该反应器的特点是连续性强、反应时间短、破乳效果明显、操作管理方便。

该反应装置为一体化定型设备,其设计处理量为3.0m3/h,外型尺寸(LBH)为2000mm1000mm1010mm,N=1.0kW。

3.3油水分离器主要用于含油废(污)水的油水分离。

废水在流经油水分离器时其中的油类物质及其他漂浮物被高效去除,且浮油的收集、排放是连续进行的。

其机理是废水经过分离装置的进水口时,由于流道截面积突然增加使流速骤变,小颗粒油经相互碰撞后粒径增大(因体积质量小于水而上浮),表层浮油会逐渐集中到出油口,当液面超过出口时便排出箱体,而水经过滤区后流出分离器。

油水分离器为一体化定型设备,设计处理量为3.0m3/h,外型尺寸(LBH)为3500mm1500mm2500mm。

3.4微孔膜生物反应器微孔膜生物反应器作为处理流程中的主体装置,主要用于氧化、分解、去除废(污)水中的有机物。

该装置由微孔膜组件和生物反应器构成,用无机微孔膜组件替代沉淀池实现泥水分离可大大提高反应装置内的污泥浓度,有利于提高反应器的容积负荷,减小占地面积。

生物反应池采用生物接触氧化法,内装填PVC网格状外壳,内填有纤维丝的球形填料,其比表面积为6001000m2/m3,球体直径约为100mm。

经过生物降解和膜分离的共同作用,使水中有害物质含量大大降低。

该装置为一体化定型设备,设计处理量为3.0m3/h,外型尺寸(LBH)为4000mm2000mm3000mm;

附属设备鼓风机2台(1用1备),Q=1.0m3/min,P=14.7kPa。

3.5污泥脱水干化装置该装置为复合式污泥干化槽,集污泥浓缩、脱水、干化为一体,将微孔瓷砖等作为过滤介质,具有操作方便、使用寿命长、占地面积小等优点。

污泥脱水干化装置采用一体化定型设备,设计处理量为3.0m3/d,外型尺寸(LBH)为800mm800mm2200mm,采用自动清泥技术。

4处理效果4.1系统的除污效果该含油废水处理工程总投资为55.0万元,于1999年4月开始施工,3个月后进行调试,运行约2个月后通过当地环保部门的验收。

一年多来的实际运行结果表明,经过酸化调节池的预处理可使废水中COD浓度降低10%15%,废水的可生化性得到了进一步提高;

大部分的动、植物油在油水分离器中被去除(去除率为85%90%),有效减轻了后续生物处理的负荷;

微孔膜生物反应器出水COD、SS、动植物油的去除率均稳定在85%以上,系统出水水质均明显优于污水综合排放标准(GB89781996)中的二级标准(COD、动植物油、SS的总去除率分别为96.8%、90.7%、88.7%)。

4.2膜生物反应器效能分析由实际运行可知,大部分COD是在生物反应器中去除的,而膜的分离截留对系统出水水质的稳定起决定性作用。

在运行期间膜通量基本保持在0.15m3/(m2h),设计运行周期为30d,每一工作周期结束后采用高压水冲洗膜面(视膜面污染情况历时为3040min/次)和化学药剂清洗(采用5%的NaOH溶液在线反洗3050min)相结合的方式,可使膜通量得到有效恢复。

同时,为保持膜系统的长期稳定运行,可采取下述措施:

保持反应器内良好的水力条件,加强膜周围水体的循环和空气对膜面的剪切作用;

加强废水的预处理,将部分溶解性有机物或微细胶体转化成固相可以充分发挥膜分离的作用,而混凝法和添加PAC(粉末活性炭)均可有效去除部分有机物;

保持稳定的运行条件,控制反应器内污泥的停留时间和定期、适量排泥都有利于提高反应器内的生物活性。

4.3经济分析占地面积:

45.0m2(含鼓风机房及储药间)。

设备负荷:

总装机容量为13.55kW,污水泵、曝气机均为1用1备,其功率为7.05kW。

处理费用主要包括人工费、药剂费、动力费:

a.设兼职管理人员一名,人工费为0.35元/m3;

b.投加的PAM按20元/kg、硫酸铝按1100元/t计算,则药剂费为0.3元/m3;

c.按0.5元/(kWh)计,则电耗为0.38元/m3。

由此可知,处理费用为1.03元/m3。

5结语针对废水乳化程度高、动植物油和COD含量大的特点,采用破乳絮凝、油水分离及微孔膜生物反应器相结合的处理工艺可使出水达到并优于污水综合排放标准(GB89781996)中的二级标准,系统出水若经深度处理后可达到回用水质标准。

调节池集调节、预曝气、隔油为一体,可以将进水中的大颗粒凝固油脂隔除,有效避免了对污水泵进水口的堵塞。

微孔膜生物反应器用无机微孔膜组件替代沉淀池实现泥水分离,使反应池内充氧条件好,单位容积微生物量大,具有容积负荷高、不存在污泥膨胀、出水效果稳定、占地面积少、维护管理方便等优点。

微滤膜处理微污染原水研究1试验装置与方法1.1试验流程试验流程见图1。

微滤膜采用日本三菱公司生产的聚乙烯中空纤维膜,孔径为0.1m,膜丝内径为0.27mm,外径为0.42mm,膜面积为1m2,直接置入过滤水槽中。

膜组件下设有曝气管。

原水被泵入过滤水槽后,在抽吸泵的作用下经膜过滤后出水。

膜组件采用间歇运行(抽吸30min,然后停抽几分钟)方式。

曝气系统在膜抽吸期间停止运行,而在膜停抽期间启动以清除抽吸阶段膜表面形成的沉积物。

为保持过滤水槽内的水位恒定,采用HP75000工控机根据水槽内的液位控制进水泵的开停。

试验装置处理能力约为0.5m3/d。

1.2原水水质原水取自清华大学校内河水,用自来水稀释使之在一般微污染原水水质范围内高锰酸盐指数(OC)为27mg/L,浊度6NTU。

试验期间原水水质如表1所示。

表1原水水质水质指标水温()浊度(NTU)OC(mg/L)UV254(cm-1)pH平均值23.93.184.870.0187.60波动范围22.325.01.785.723.076.650.0130.0257.228.002试验结果与讨论2.1对浊度的去除采用微滤膜直接过滤对浊度的去除效果见图2。

从图2可以看到,尽管进水浊度波动较大,但膜出水浊度1NTU,对浊度的去除率90%。

2.2对有机物的去除有研究表明,天然水体中的溶解性有机物主要由腐殖质、蛋白质、多糖等组成,其中以腐殖质为主(约占50%)1。

典型的腐殖质在化学结构上多含有苯环、羧基、醇羟基、酚羟基,而含有苯环结构或者含共轭双键的不饱和有机化合物在紫外范围有吸收,因此紫外光在254nm波长处的吸光度常用来间接地表示水中以腐殖质为主的溶解性有机物含量。

微滤对原水OC和UV254的去除效果见图3、4。

从图3、4可以看出,微滤膜对OC的去除率为3%35%(平均为21%)。

待膜过滤操作达到稳定时,微滤对UV254的去除率为40%53%(平均为46%)。

据报道,超滤和微滤对有机物的去除率一般在20%以下,这与笔者的研究结果基本吻合。

在装置运行100h期间,发现初期微滤膜对UV254的去除率几乎为零,但随运行时间的增加其去除率逐渐增大并趋于稳定。

由上述结果可知,微滤膜直接过滤微污染原水能有效地去除浊度,但对有机物的去除效率不高,因此对于有机污染较为严重的水体仅采用微滤膜直接过滤去除有机污染物是不够的,必须考虑与其他工艺组合使用。

2.3膜过滤性能的变化过滤性能的表征衡量膜过滤阻力的变化,一般可采用恒定膜通量考察膜过滤压力在过滤过程中的变化或采用恒定膜过滤压力考察膜通量的变化。

在试验中由于过滤压力和膜通量都在变化,上述两种方法均难以应用。

因膜过滤阻力与P/J(P为膜抽吸压力,J为膜通量)成正比,而P/J的变化反映了膜过滤阻力R的变化,且用J/P表示膜过滤性能更直观(该值越大,膜的过滤性能越好;

反之亦然)。

因此试验中采用J/P作为膜过滤性能的表征指标。

停抽时间对膜过滤性能的影响试验中膜组件以间歇运行方式清除抽吸段逐渐形成的膜表面沉积物。

为考察停抽(即曝气时间)对膜过滤性能的影响,曝气时间改变为1、3和5min,膜过滤阻力在一个抽停周期内的变化结果如图5所示。

在试验中选择膜通量为20L/(m2h),抽吸段时间为30min。

图5的纵坐标为某时刻的膜过滤阻力R与该抽停周期初始膜过滤阻力R0的比值。

由于试验过程中数据是以等间隔时间来测定的,因此在抽吸30min处没有直接的测定数据,图中该处数据是由抽吸段膜阻力的上升趋势外推得到的。

从图5可见,在抽吸段随运行时间的延长膜过滤阻力增加,在抽吸段结束时膜过滤阻力约增加了50%;

进入停抽曝气段,曝气1min膜过滤阻力就下降了很多(约为初始膜过滤阻力的1.1倍),膜过滤性能得到很大程度的恢复;

延长曝气时间可使膜过滤性能进一步恢复,当曝气达到5min时膜过滤阻力已经与膜初始过滤阻力相差很小。

据此可以认为在抽吸段形成的膜表面沉积物可以通过曝气来清除,曝气5min足可以使膜的过滤性能基本恢复。

为此在以下试验中,膜的过滤操作采用30min抽吸、5min停抽曝气的模式。

连续运行条件下膜过滤性能的变化以30min抽吸、5min停抽并曝气的方式连续运行,扣除中途由于设备关系暂时停止运行的时间(两周以上),考察了其间膜过滤性能的变化。

在连续运行过程中需要考虑水温波动对试验结果的影响。

有研究表明,水温的升高有利于膜的过滤分离,温度升高1可引起膜通量增大2%2。

为消除由于温度变化而非膜污染带来的影响,在该试验中将膜通量转换成20下的通量值3。

连续运行条件下膜过滤性能的变化如图6所示,用通量/压力(J/P)来表征膜过滤性能的变化。

从图6可见,在连续运行条件下膜过滤性能的变化分为两个阶段:

前50h内膜过滤性能随时间下降很快(表现为膜通量变化不大),主要是过滤压力不断增加导致J/P迅速下降;

之后膜过滤性能下降缓慢。

有研究发现,在过滤初期膜即会受到污染,而为保持稳定的膜通量,膜的过滤压力会有一迅速增加的阶段,这一阶段的膜污染主要是膜孔被小分子物质阻塞所致4。

这个过程可描述为:

抽滤开始,小分子物质主要受到两种力的作用,一是由膜表面向膜孔内的抽吸力;

二是由膜表面向主流侧的Brownian扩散4。

抽吸刚开始时抽吸力较扩散作用大,小分子物质向膜孔运动,一方面造成膜孔阻塞逐步加重,使得膜过滤阻力增加,粒子所受的抽吸作用力减小;

另一方面使小分子物质在膜表面的浓度升高,由膜面向主流方向的扩散作用增强。

经历了两个作用力变化的动态过程之后,两个作用力达到平衡,形成了较为稳定的膜污染层,即进入膜污染缓慢增长阶段。

在这一阶段,过滤性能随时间缓慢下降。

参考图4可以看到对UV254的去除效果也有类似的变化趋势。

运行24h时对UV254的去除几乎为0;

运行48h后,去除率增加到4%;

而在以后的运行期间对UV254的去除率基本保持在40%50%左右。

可以推测,在膜初始运行阶段膜面较为清洁,其对溶解性小分子污染物质的去除非常少,而随着运行时间的增加,由于污染物在膜面上的积累和对膜孔的堵塞使得膜对小分子物质的截留能力增强,相应地对有机物去除率就会有所增加。

此时,膜的截留性能由膜孔及其表面的污染层共同决定。

膜的清洗经过一段时间的运行膜受到了污染,其过滤性能就会下降。

与新膜相比,累计连续运行了约14d以后的旧膜过滤阻力明显上升。

为了寻找去除膜面污染物和恢复膜过滤性能的方法,通过曝气5、24和95h在膜面形成较为剧烈的湍流来冲刷膜表面以清除污染层。

对曝气清洗过后的膜进行清水过滤试验,并与初始新膜的清水过滤效果比较以考察膜过滤性能的恢复情况(见图7)。

从图7中可以看出,曝气清洗后膜的过滤性能与清洗前相差不大,而与新膜相差较大,说明光靠曝气清洗不足以清除在长期运行过程中积累在膜表面上的这部分污染物,同时也间接表明间歇运行模式采用的停抽段曝气时间已经足够长,通过曝气可去除的部分膜污染已得到充分的清除。

鉴于上述结果,进一步采用化学方法来清除膜污染。

考虑到微污染原水的水质特点(可能包括无机物、有机物形成的污染层,也会有一些微生物造成的污染),故先用次氯酸钠清洗,然后用盐酸清洗。

从图7可见,化学清洗有效地去除了大部分膜污染,膜的清水过滤性能有了较大的恢复。

极小部分很难被清除的膜污染物,可能是因为长期运行而造成的膜材质本身的恶化。

3结论微滤膜处理微污染原水采用间歇抽吸的方式,在停抽段充分的曝气时间能够有效地清洗在抽吸阶段积累在膜表面的污染层。

连续运行初期(约50h)由于膜污染使膜过滤阻力上升明显,之后则随时间延长而缓慢降低。

长期运行中形成的膜污染不能完全由曝气清洗来清除,而用次氯酸钠和盐酸清洗能够较为有效地清除这部分膜污染。

微滤膜可以直接应用在以除浊为主要目的的水处理工艺中,经膜过滤后的出水浊度1NTU且不受进水浊度变化的影响。

微滤膜可去除部分有机物,对OC去除率为20%左右,运行稳定后对UV254去除率40%。