宏程序实用例集文档格式.docx

《宏程序实用例集文档格式.docx》由会员分享,可在线阅读,更多相关《宏程序实用例集文档格式.docx(38页珍藏版)》请在冰豆网上搜索。

R103=R103-1.;

IFR103>

=0GOTOBXN100;

R3=R3-5.;

IFR3>

=-8.GOTOBXN50;

(直径24mm)

工件外加工起点

长半轴(X)

短半轴(Y)

工件上平面坐标

每层下刀5mm

建立半径补偿至X半轴顶点

角度变量赋初值360

X坐标值变量

Y坐标值变量

椭圆加工

角度每次增量为1度

如果角度大于0,循环继续

回到加工起点

每层平面坐标值减5mm

未到Z-8.循环继续

1.变量符号为#

2.表达式用[]括号

3.循环(跳转)标志为段号

4.循环判断语句IFGOTO

5.运算符:

EQ等于、NE不等于、GT大于、GE大于或等于、LT小于、LE小于或等于

1.变量符号为R

2.表达式用()括号

3.循环(跳转)标志为两个字母加数字加冒号

4.循环判断语句IFGOTOB

=、<

>

、>

、<

=

6.R2中的2不能带小数点

7.IFGOTO语句字符间必空格

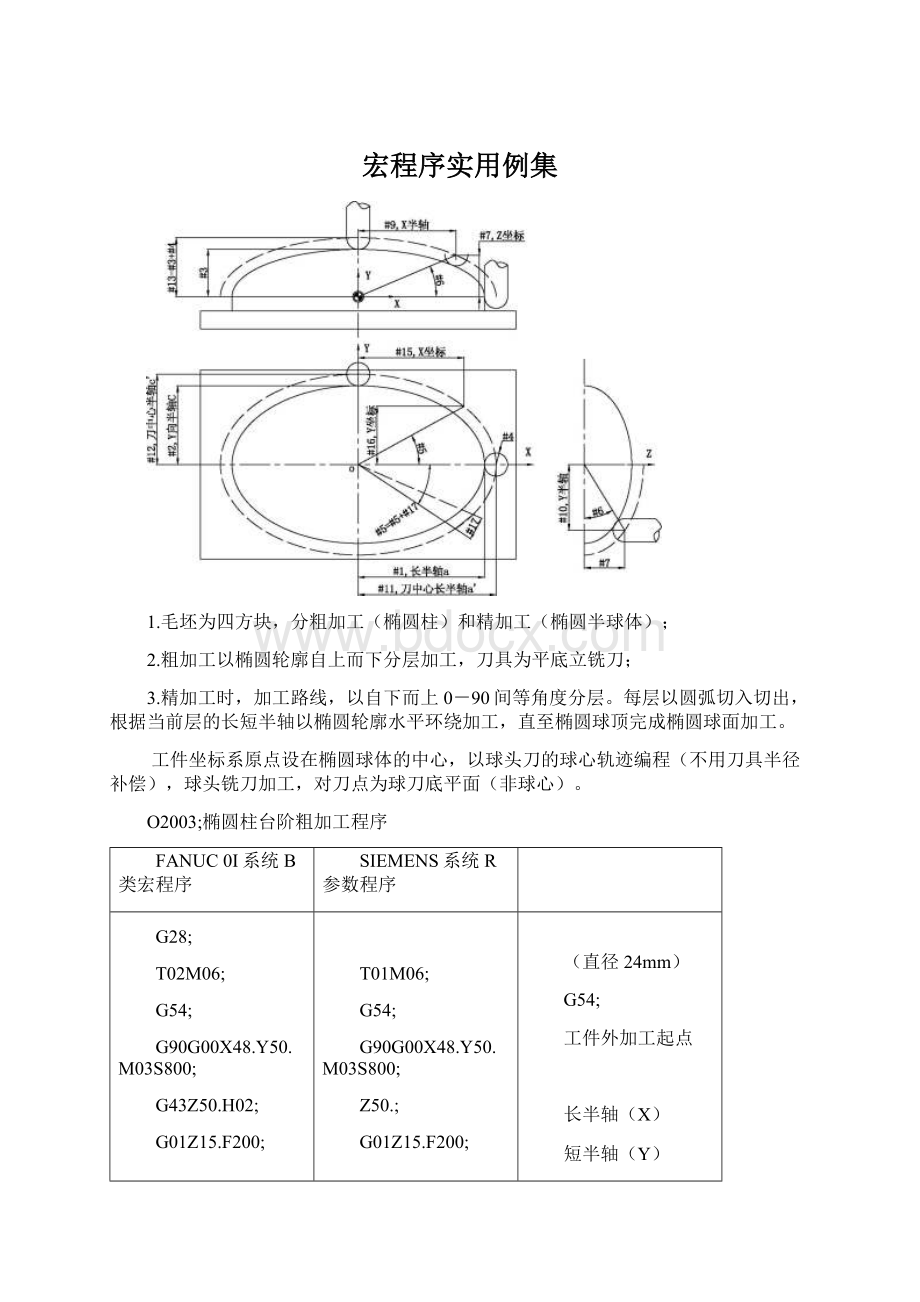

椭圆半球体精加工宏程序(变量参数设计见零件图)

O1032;

椭圆球面在X方向上的半轴长度a为40

椭圆球面在Y方向上的半轴长度b为30

椭圆球面在Z方向上的半轴长度c为15

#4=4.;

刀具半径(球头铣刀)为4

#17=2.;

环绕椭圆一周时的角度递增量为2

#18=1.5.;

自下而上分层时角度递增量为1.5(能整除)

M03S1500;

N05G00X0Y0Z[#3+15.];

快速移到椭圆球面中心上方

#11=#1+#4;

刀具中心在椭圆球面X方向上的最大半轴长度a’

#12=#2+#4;

刀具中心在椭圆球面Y方向上的最大半轴长度b’

#13=#3+#4;

刀具中心在椭圆球面Z方向上的最大半轴长度c’

#6=0;

自下而上分层时角度自变量,赋初始值为0(起点与X轴重合,终点为90度)

WHILE[#6LT90]DO1;

当#6小于或等于90,即还没到Z向椭圆顶时,循环1继续

#9=#11*COS[#6];

根据椭圆参数方程,计算任意层时(随#6的角度变化)刀心在X向上的半轴长度

#7=#13*SIN[#6];

任意层时(刀具中心在Z方向上的半轴长度

#8=[1-[#7*#7]/[#13*#13]];

#8的表达式是为了简化计算Y向半轴#10而设

#10=SQRT[#8*#12*#12];

任意层时刀具中心在Y方向上的半轴长度

N10G00X[#9+#4]Y#4;

XY轴移到切入起点坐标

N20Z[#7-#4];

Z轴移到层的加工平面

N30G03X#9Y0R#4F300;

圆弧切入

#5=0;

圆周初始角赋值

WHILE[#5LE360]DO2;

当#5小于360度,循环2继续,完成一周的铣削

#15=#9*COS[#5];

根据椭圆方程序计算X坐标值

#16=-#10*SIN[#5];

计算Y坐标值

N40G01X#15Y#16F2000;

直线拟合插补段

#5=#5+#17;

圆周角度递增量赋值

END2;

椭圆每层圆周加工循环结束

N50G03X[#9+#4]Y-#4R#4;

圆弧切出

N60G00Z[#7-#4+1.];

Z轴提刀

N70Y#4;

Y轴从切出点移到切入起点

#6=#6+#18;

分层角度递增量赋值

END1;

循环1结束

N80G00Z[#3+30.];

提刀至安全高度

主轴停

程序结束

第二种方法:

1206;

高20,原点在-20mm.球刀半径4,自上而下

#1=0

#2=20;

短半轴

#3=30;

长半轴

#4=1

#5=90

WHILE[#5GE#1]DO1

#6=#3*COS[#5]+4

#7=#2*SIN[#5]

G01X#6

Z#7

#8=360

#9=0

WHILE[#9LE#8]DO2

#10=#6*COS[#9]

#11=#6*SIN[#9]*2/3

G01X#10Y#11

#9=#9+1

END1

#5=#5-#4

END2

M30

正多边形外轮廓宏程序

编制正多边形外轮廓加工宏程序,能实现边数为n边(n=3,4,5,6,8,9,10,12等,n能被360整除即可)的外轮廓自上而下环绕分层加工,同时通过控制多边形中心与其中一顶点的连线与水平方向的夹角,加工出不同摆放位置的正多边形(如图5-24所示,为编程方便,我们将编程起始点,即多边形的一个顶点A放在X水平轴上,要加工出所要求的摆放位置,需用G68指令进行坐标系旋转,旋转角度为OA与OA’的夹角)。

图5-24

现以五边形为例,如图5-25所示,工件坐标系设在多边形中心的上平面,以刀具中心点编程(不用半径补偿功能),编程起始点为X轴上的A点,以顺铣方式(顺时针方向),根据标准正多边形的各边长总是相等,边长之间的夹角也相同的规律,用极坐标编程方式,循环完成每一边的加工。

多边形宏程序的加工路线和变量设计如下:

图5-25

1)初始变量的设置:

#1=__;

正多边形的边数

#2=__;

正多边形外接圆的直径

#3=__;

轮廓加工的高度尺寸值

#4=__;

刀具半径(平底立铣刀)

#5=__;

Z向加工起始点坐标,设为自变量,赋初始值Z0(工件上平面)

#15=__;

分层加工的层间距

#23=__;

正多边形旋转角度(正三角形为90,正四边形为45)

2)宏程序中变量及表达式

要应用极坐编程,需计算极半径和极角,如图5-25所示。

(1)#10,夹角β。

在多边形中心与某边中点做一连线OC,OC与OD之间的夹角β设为变量#10,赋值表达式为:

#10=180/#1;

(180除以边数)

(2)我们以刀具中心点编程,要计算出极半径OA,需确定△AOB中OB的边长,计算OB边长首先要确定OC边长:

①在△OCD中,已知∠β(#10),边长OD(外接圆半径,#2/2),根据三角函数定义,余弦COS等于邻边比斜边,即COSβ=OC/OD,那么:

OC=OD*COSβ=#2/2*COS[#10]

②#11,OB边长。

在△AOB中,OB=OC+BC(刀具半径r为#4),设OB边长为变量#11,赋值表达式为:

#11=#2/2*COS[#10]+#4;

③#12,极半径OA边长。

那么在△AOB中,已知OB和∠β,余弦COS等于邻边比斜边的定义,即COSβ=OB/OA,那么:

OA=OB/COSβ,设OA变量#12,赋值表达式为:

#12=#11/COS[#10];

(3)转移循环设计

①以极角变化次数循环加工边数

#17=1;

极角变化次数,初始值为1

WHILE[#17LE#1]DO2;

当极角变化次数小于正多边形边数,循环2继续

G01Y[-#17*[#10*2]];

极坐标,旋转编程顺时加工正多形的一个边长,Y为极角,每加工一边极角依次递减2β

#17=#17+1;

极角变化次数递增到边数即结束循环

②深度分层加工循环次数

WHILE[#5LE#3]DO1;

加工深度循环判断

……

#5=#5+#15;

每层加工坐标递增层间距值

现以边数为5边形,外接圆的直径为80,五边形轮廓台阶高为6mm,用刀具半径为8mm的平底立铣刀,每层加工间距为2mm,编程加工旋转18°

后的正五边形宏程序。

O0004;

G15G69G17;

#1=5;

#2=80.;

#3=6.;

#4=8.;

Z向加工起始点坐标,设为自变量,赋初始值Z0

#15=2.;

#23=18;

OA与水平X轴的正向夹角(正三角形为90,正四边形为45,正六边形为0)

G54G90X0Y0Z30.M03S800;

移动工件原点

G68X0Y0R#23;

以多边形中心为中心进行坐标系旋转#23的角度

G16;

极坐标编程

计算角度β,180除以边数

计算OB边长,(计算OA的条件)

计算加工起点的极半径,OA边长

X#12Y0;

快速移到加工起点A

加工深度循环判断

G00Z[-#5+1];

下刀到加工平面上方1mm处

G01Z-#5F200;

刀具进给移到加工平面坐标位置(初始起点Z0,自上而下)

当极角变化次数小于正多边形边数,循环2继续

极坐标,X极径不变,Y为极角(每加工一边极角依次递减2β)

到达Z向加工深度,跳出循环1

G00Z30.;

提刀

G15;

取消极坐标方式

G69;

取消坐标系旋转

正多边形外轮廓铣斜面、倒角、锥台宏程序

设计正多边形外轮斜面、倒角和锥台的加工宏程序,以立铣刀实现边数为n边的外轮廓自下而上环绕分层加工出周边斜面,如图5-26所示。

图5-26正多边形斜面加工

同时能通过控制多边形中心与其中一顶点的连线与水平方向的夹角,加工出不同摆放位置的正多边形,为编程方便,我们将编程起始点,即多边形的一个顶点A放在X水平轴上,要加工出所要求的摆放位置,需用G68指令进行坐标系旋转,旋转角度为OA与OA’的夹角)。

现以五边形为例,如图5-27所示,工件坐标系设在多边形中心的上平面,以刀具中心点编程,编程起始点为X轴上的A点,用G68指令进行坐标系旋转。

以顺铣方式(顺时针方向)由下而上分层加工。

图5-27多边形斜面宏程序

1)初始变量的设置,与多边形外轮廓宏程序中一样,各参数号相对应,仅增加斜面与垂直面的夹角α,设变量为#7。

#2=__.;

正多边形外接圆的直径

周边斜面的高度尺寸值

#7=__;

斜面与垂直面的夹角

#15=__.;

分层加工的层间距

OA与水平X轴的正向夹角(正三角形为90,正四边形为45,正六边形为0)

2)宏程序中变量及表达式

在正多边形周边斜面宏程序中,完成一圈(首办加工最外圈)的#10、#11、#12变量的含义与计算表达式与正多边形轮廓加工宏程序中一样。

要实现正多边形周边斜面的加工,关键点是每层的正多边形外接圆随着高度的上升而缩小,即每层的极半径OA在变化,极角不变。

如图5-28所示,计算每层多边形的极半径OA’的表达式如下:

图5-28

①#18,OB’边长。

首先确定OB’边长,OB’边长等于OB(#11)减去图中的BC边长,在△ABC中,已知∠α(#7)和AC(#5)边长,根据正切函数TAN等于对边比邻边定义,即BC=AC*TANα,那么OB’边长赋值表达式为:

#18==#11-#5*TAN[#7];

②#19,每层多边形的极半径OA’的赋值表达式为:

#19=#18/COS[#10];

①每层以极角变化次数循环加工边数

G01X#19Y[0-#17*[#10*2]];

极坐标,每加工一边极角依次递减2β

加工高度循环判断

O5016;

宏程序名

正多边形的边数赋值

正多边形外接圆的直径赋值

周边斜面的高度尺寸值赋值

刀具半径(平底立铣刀)赋值

Z向加工起始点坐标,设为自变量,赋初始值Z0

#7=15;

斜面与垂直面的夹角赋值

分层加工的层间距赋值

正多边形旋转角度赋值

S1000M03;

G54G90G00X0Y0Z30.;

坐标系旋转

G17G90G16;

计算角度β,180除以边数

计算最外圈正多边形OB边长

计算最外圈加工起点的极半径OA边长

N11G00X#12Y0;

快速移到最外圈加工起始点A

N12Z2.;

接近加工平面

N13G01Z-#3;

进给下刀到斜面底部(自下而上)

当分层加工还未到斜面顶部时,循环1继续

#18=#11-#5*TAN[#7];

计算每层加工的OB’边长(计算OA的条件,随#5变化)

计算每层加工的极半径OA’边长

N21G01Z[-#3+#5]F1000.;

进给上升到上一层的起始点Z坐标(随#5变化)

N22X#19Y0;

进给移到当前层的XY平面起始点

当极角变化次数小于正多边形边数,循环2继续

N23G01X#19Y[0-#17*[#10*2]];

X极径,Y为极角(每加工一边极角依次递减2β)

极角变化次数递增到边数即结束循环

层加工Z向加工起始点坐标依次增加层间距

铣圆孔

使用平底铣刀,以螺旋铣削方式在实体上粗、精加工圆孔内型腔。

工件原点为圆孔中心上平面,绝对值编程。

循环加工路线为:

根据圆孔直径、刀具直径及步距所计算的螺旋加工次数确定每次螺旋下刀坐标,每次从1处以开始螺旋铣削一周,每一周螺旋下刀进给一个深度,到达预定孔深度后,刀具向中心移动1mm后快提刀,再移到2处开始螺旋铣削,依次类推,直到完成精加工。

O5018;

G00X0Y0Z10.;

M03S800;

#1=100;

圆孔直径

#2=15;

圆孔深度

#3=16;

刀具直径

#4=0;

Z向下刀起始点坐标

#17=2;

每次螺旋Z向切深,即层间距

#5=0.8*#3;

以刀具直径计算步距(12.8)

#6=#1-#3;

精加工时刀具中心回转直径(最大直径84)

#7=FIX[#6/#5];

在XY平面内螺旋次数,刀具中心最大回转直径#6除以步距#5,并上取整数(84/12.8=6.5625,取整为7)

#8=FIX[#7/2];

以半径计算坐标时的加工次数,取上整数(7/2=3.5,取整为4次)

WHILE[#8GE0]DO1;

判断加工次数是否#8≥0,即还没完成精加工,则循环1继续,(在循环最后要对#8进行递减,#8=#8-1)

#10=#6/2-#8*#5;

XY平面内每次螺旋加工时在X向的起点坐标值(绝对值,分别是X3.6,X16.4,X29.2,X42,)

G00X#10;

快速移到每次螺旋加X坐标起点

Z1.;

快速定位到工件上平面1mm处

G01Z0.F[#9*0.2];

工进速度接近加工平面

Z向加工坐标初始值。

一定要放在循环语句之前

WHILE[#4LT#2]DO2;

判断Z向坐值变量#4是否小于孔深#2的值,如还没到孔底则循环2继续

#4=#4+#17;

依次递增Z向切深#17的值,重新对Z向坐标赋值。

G03I-#10Z-#4F#9;

螺旋铣削程序段,G03逆时针螺旋加工至下一层

循环2结束,当螺旋加工到孔底时,继续执行该段后的程序

G03I-#10;

到达圆孔深度逆时针整圆铣削,平整加工孔底

G01X[#10-1.];

沿X向圆孔中心移动1mm

快速提刀

#8=#8-1.;

XY平面内螺旋加工次数依次减至0

循环1结束,加工次数依次减至0则加工完成

铣内孔圆弧角

O5020;

G54G90G40G49;

G43G00Z10.H3M03S800;

X0Y0M08;

G01Z0;

圆孔直径

刀具直径

#17=5;

圆弧角半径

#16=[#1-#3]/2+#17;

加工圆弧角上平面最大外圈时刀中心X坐标

G01X#16F60;

XY平面定位倒角的加工起点

#11=0;

Z轴起始深度赋值,工件上平面,自上而下分层加工

#12=-#17;

Z轴最终深度赋值(圆角Z向终点,值为圆角半径)

N20#13=#17+#11;

每层的高度值(半径值加上#11,#11随层变化)

#14=SQRT[#17*#17-#13*#13];

每层刀尖接点X方向到圆角圆心的值

#15=#16-#14;

刀中心每层X方向绝对坐标值

G01X#15Y0Z#11F1000;

进给至每层圆弧面的X、Y、Z轴起点,

G02I-#15J0;

G02整圆铣削加工一层

#11=#11-0.05;

Z坐标每次下降层间距0.05mm

IF[#11GE#12]GOTO20;

当深度未到时,转移到N20程序段

G00G49Z50;

华中倒圆角宏程序:

(通过)项目:

华中M铣孔R圆角

CHEHELAN

G00Z10.M03S800;

#1=50

#3=16

#17=5

#16=[#1-#3]/2+#17

G01X[#16]F60

#11=0

#12=-#17

WHILE#11GE#12

N20#13=#17+#11

#14=SQRT[#17*#17-#13*#13]

#15=#16-#14

G01X[#15]Y0Z[#11]F1000

G02I[-#15];

ENDW;

%1205

华中项目(华中椭圆和半径补偿)

工件原点离上平面15mm

G00Z[#3-5.];

G01G41X[#1]Y0D01;

N100WHILE#103GE0;

#104=#1*COS[#103*PI/180];

#105=#2*SIN[#103*PI/180];

G01X[#104]Y[#105];

%8002;

项目(华中宏M四方斜台)

#10=10.华中圆和与X轴成10度角的四方宏程序

#11=10.0

#12=124.0

#13=124.0

N01G54

N05G00Z10.0

#0=0

N06G00X[-#12]Y[-#13]

N07Z[-#10]M03S600

WHILE#0LT3

N[08+#0*6]G01G42X[-#12/2]Y[-175/2]F280.0D[#0+1];

可分别调D01D02D03半径值

N[09+#0*6]X[0]Y[-175/2]

N[10+#0*6]G03J[175/2]

N[11+#0*6]G01X[#12/2]Y[-175/2]

N[12+#0*6]G40X[#12]Y[-#13]

N[13+#0*6]G00X[-#12]Y[-#13]

#0=#0+1

ENDW

N100Z[-#10-#11]

#2=175/SQRT[2]*COS[55*PI/180]

#3=175/SQRT[2]*SIN[55*PI/180]

#4=175*COS[10*PI/180]

#5=175*SIN[10*PI/180]

N[101+#0*6]G01G90G42X[-#2]Y[-#3]F280.0D[#0+1]

N[102+#0*6]G91X[+#4]Y[+#5]

N[103+#0*6]X[-#5]Y[+#4]

N[104+#0*6]X[-#4]Y[-#5]

N[105+#0*6]