最新各种冲压模具结构形式与设计.docx

《最新各种冲压模具结构形式与设计.docx》由会员分享,可在线阅读,更多相关《最新各种冲压模具结构形式与设计.docx(36页珍藏版)》请在冰豆网上搜索。

最新各种冲压模具结构形式与设计

各种冲压模具结构形式与设计

各种冲压模具结构形式与设计

普通冲模的结构形式与设计

凹模结构尺寸

1.凹模厚度H和壁厚C 凹模厚度H可按下式计算:

式中 F——最大冲裁力(N)。

但H必须大于10mm,如果冲裁轮廓长度大于51mm,则上式计算值再乘以系数1.1~1.4。

凹模壁厚按下式确定:

C=(1.5~2)H (mm)

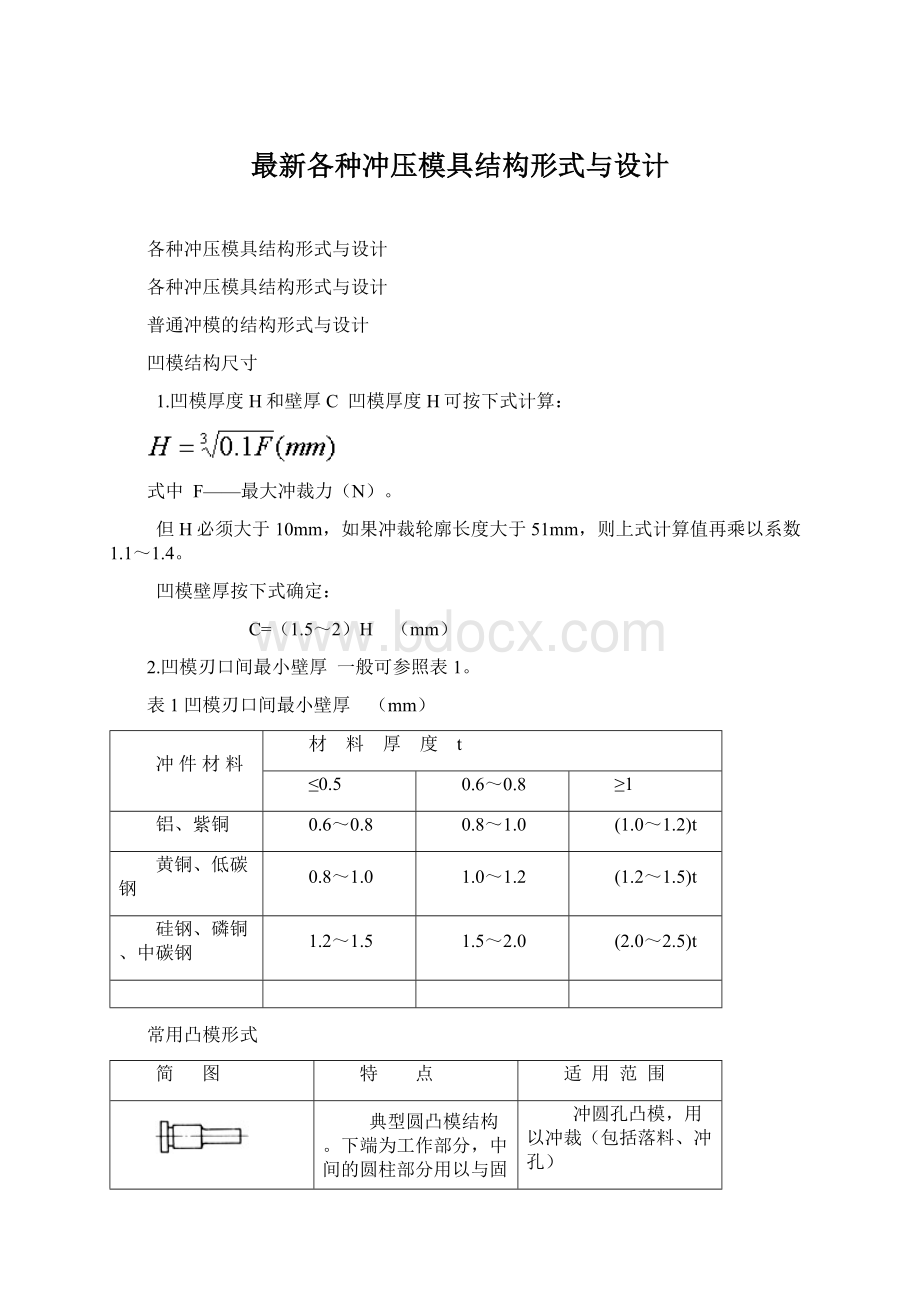

2.凹模刃口间最小壁厚 一般可参照表1。

表1凹模刃口间最小壁厚 (mm)

冲件材料

材 料 厚 度 t

≤0.5

0.6~0.8

≥1

铝、紫铜

0.6~0.8

0.8~1.0

(1.0~1.2)t

黄铜、低碳钢

0.8~1.0

1.0~1.2

(1.2~1.5)t

硅钢、磷铜、中碳钢

1.2~1.5

1.5~2.0

(2.0~2.5)t

常用凸模形式

简 图

特 点

适 用 范 围

典型圆凸模结构。

下端为工作部分,中间的圆柱部分用以与固定板配合(安装),最上端的台肩承受向下拉的卸料力

冲圆孔凸模,用以冲裁(包括落料、冲孔)

直通式凸模,便于线切割加工,如凸模断面足够大,可直接用螺钉固定

各种非圆形凸模用以冲裁(包括落料、冲孔)

断面细弱的凸模,为了增加强度和刚度,上部放大

凸模受力大,而凸模相对来说强度、刚度薄弱

凸模一端放长,在冲裁前,先伸入凹模支承,能承受侧向力

单面冲压的凸模

整体的凸模结构上部断面大,可直接与模座固定

单面冲压的凸模

凸模工作部分组合式

节省贵重的工具钢或硬质合金

组合式凸模,工作部分轮廓完整,与基体套接定位

圆凸模。

节省工作部分的贵重材料

冲裁凹模的刃壁形式

简 图

特 点

适用范围

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨损,一次刃磨量较少。

刃口尺寸随刃磨变化

凹模工作部分强度好

α一般取5′~30′

适用于冲件为任何形状、各种板厚的冲裁模(但料太薄不宜采用)

刃壁带有斜度,漏料畅通,但由于刃壁与漏料孔用台肩过渡,因此凹模工作部分强度较差

适用于材料厚度小于3mm的冲裁模

凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

α一般取5′~15′

适用于凹模较薄的小型薄料冲裁模

刃壁无斜度,刃磨后尺寸不变。

凹模工作部分强度较好

适用于精密冲裁模和把冲件或废料逆冲压方向推出的复合模

刃壁无斜度,刃磨后刃口尺寸不变。

但由于刃壁后端扩大,因此凹模工作部分强度较差

适用于把冲件或废料逆冲压方向推出的形状简单、材料较薄的复合模。

也适用于薄料冲裁模

凹模厚度即有效刃壁高度,刃壁无斜度。

刃磨后刃口尺寸不变

适用于冲件或废料逆冲压力向推出的冲裁模

凹模硬度较低,一般为40HRC左右,可借敲击调整模具间隙

适用于软而薄的金属冲裁模和非金属冲裁模

凹模和凸模的镶拼结构

主要用于大型冲模和刃口形状复杂以及个别部分容易损坏的小型冲模。

镶块的分块要点如表1。

表1 镶块的分块要点

简 图

说 明

减小镶块的接合面

布置螺孔、销孔时,使镙钉接近刃口和接合面。

销钉离刃口远些

凹模角部应分块

镶块分块线应在距离切点3~5mm的直线部分,只有在角部有四块同样90°的镶块拼起来同时磨削加工时才分在切点上

凸模镶块和凹模镶块的分块线不应重合

镶块分块要便于调整间隙

对于中、小型镶拼模,镶块的固定可采用框套螺钉固定法,圆形镶拼模可采用框套热压法。

对于大中型镶块的分段固定法如表2。

表2 大、中型镶块的分段固定法

结 构 简 图

特 点

适用于冲裁料厚<1.5mm

适用于冲裁料厚为1.5~2mm

适用于冲裁料厚>2.5mm

常见的凸模固定形式

结 构 简 图

特 点

凸模与固定板紧配合,上端带台肩,以防拉下。

圆凸模大多用此种形式固定

直通式凸模,上端开孔,插入圆销以承受卸料力

用于断面不变的直通式凸模,端部回火后铆开

凸模与固定板配合部分断面较大,可用螺钉紧固

用环氧树脂浇注固定

上模座横向开槽,与凸模紧配合,用于允许纵向稍有移动的凸模

凸模以内孔螺纹直接紧固于压力机,用于中小型双动压力机

用螺钉和圆销固定的凸模拼块,也可用于中型或大型的整体凸模

负荷较轻的快换凸模,冲件厚度不超过3mm

冲裁模的结构形式与设计

落料模

落料模是沿封闭的轮廓将制件或工序件与板料分离的冲模。

图1所示为冲制锁垫的落料模。

该模具有导柱、导套导向,因而凸、凹模的定位精度及工作时的导向性都较好。

导套内孔与导柱的配合要求为H6/h5。

凸模断面细弱,为了增加强度和刚度,凸模上部放大。

凸模与固定板紧配合,上端带台肩,以防拉下。

凹模刃壁带有斜度,冲件不易滞留在刃孔内,同时减轻对刃壁的磨损,一次刃磨量较小。

刃口尺寸随刃磨变化。

凹模刃口的尺寸决定了落料尺寸。

凸模和凹模间有刃口间隙。

图1落料模

1-模柄2-垫板3-凸模固定板4-凸模5-卸料板

6-定位销7-凹模8-导柱9-导套

在条料进给方向及其侧面,装有定位销,在条料进给时确定冲裁位置。

工件从凹模的落料孔中排出,条料由卸料板卸下,这种无导向弹压卸料板广泛用于薄材料和零件要求平整的落料、冲孔、复合模等模具上的卸料,弹压元件可用弹簧或硬橡胶板,卸料效果好,操作方便。

冲孔模

冲孔模是在落料板材或成形冲件上,沿封闭的轮廓分离出废料得到带孔制件的冲模。

1.冲单孔的冲孔模 其结构大致与落料模相同。

冲孔模的凸模、凹模类似于落料模。

但冲孔模所冲孔与工件外缘或工件原有孔的位置精度是由模具上的定位装置来决定的。

常用的定位装置有定位销、定位板等。

2.冲多孔的冲孔模 图1是印制板冲孔模,用于冲裁印制板小孔,孔径为φ1.3mm,材料为复铜箔环氧板,厚1.5mm。

为得到较大的压料力,防止孔壁分层,上模采用六个矩形弹簧。

导板材料为CrWMn,并淬硬至50~54HRC,凸模3采用弹簧钢丝,拉好外径后切断、打头,即可装入模具中使用。

凸模与固定板动配合。

下模为防止废料胀死,漏料孔扩大,工件孔距较近时,漏料孔可以相互开通。

图1印制板冲孔模

1-矩形弹簧2-导板3-凸模

4-凸模固定板 5-凹模

3.深孔冲模 当孔深化t/D(料厚/孔径)≥1,即孔径等于或小于料厚时,采用深孔冲模结构。

图2是凸模导向元件在工作过程中的始末情况,该结构给凸模以可靠的导向。

主要的特点是导向精度高,凸模全长导向以及在冲孔周围先对材料加压。

图2凸模导向元件在工作行程中的始末情况

a)冲孔开始 b)冲孔结束

压力中心

一副冲模的压力中心就是指这副冲模各个冲压部分的冲压力的合力作用点。

冲模的压力中心,应尽可能通过模具中心并与压力机滑块中心重合,以避免偏心载荷使模具歪斜,间隙不均,从而加速压力机和模具的导向部分及凸、凹模刃口的磨损。

冲裁模压力中心计算的步骤和公式见表1。

表1 冲裁模压力中心计算的步骤和公式

简 图

计 算 步 骤

公 式

1.按比例画出工件(即凸模剖面)的轮廓形状,如简图所示

2.在其轮廓外(或内)任意处,作坐标轴X-X和Y-Y

3.将工件轮廓线分成若干基本线段l1,l2,……l6。

因冲裁力与冲裁线段l成正比例,因此可简化计算公式

4.计算各基本线段的重心位置到Y-Y轴的距离x1,x2,……x6和到X-X轴的距离y1,y2,……y6

5.计算压力中心到Y-Y轴的距离Xc和到X-X轴的距离Yc

冲裁级进模

冲裁级进冲模是在条料的送料方向上,具有两个以上的工位,并在压力机一次行程中,在不同的工位上完成两道或两道以上的冲压工序的冲模。

对孔边距较小的工件,采用复合模有困难,往往采取落料后冲孔,由两副模具来完成,如果采用级进模冲裁则可用一副模具来完成。

为了保证冲裁零件形状间的相对位置精度,常采用定距侧刃和导正销定距的结构。

1.定距侧刃(图1)在条料的侧边冲切一定形状缺口,该缺口的长度等于步距,条料送进步距就以缺口定距。

图1侧刃定距

1-落料凸模2-冲孔凸模3-侧刃

2.导正销定距(图2)导正销在冲裁中,先进入预冲的孔中,导正材料位置,保证孔与外形的相对位置,消除送料误差。

图2导正销定距

1-落料凸模2-导正销3-冲孔凸模

在图2中,冲裁时第一步送料用手按压始用挡料销抵住条料端头,定位后进行第一次冲制,冲孔凸模在条料上冲孔。

第一次冲裁后缩回始用挡料销,以后冲压不再使用。

第二步把条料向前送至模具上落料的位置,条料的端头抵住固定挡料钉初步定位,此时在第一步所冲的孔已位于落料的位置上,当第二次冲裁时,落料凸模下降,装于落料凸模工作端的导正销首先播进原先冲好的孔内,将条料导正到准确的位置,然后冲下一个带孔的工作,同时冲孔凸模又在条料上预冲好孔,以后各次动作均与第二次同。

冲裁复合模

冲裁复合模是只有一个工位,并在压力机的一次行程中,同时完成落料与冲孔两道冲压工序,见图1。

图1复合模

1-打棒2-打板3-冲孔凸模4-落料凹模

5-卸料板6-凸凹模7-推块8-推杆

凸凹模既是落料凸模又是冲孔凹模,因此能保证冲件内外形之间的形状位置。

压料装置

在单动压力机上常用的拉深模压料装置见表1。

表1 拉深模的压料装置

结 构 简 图

特 点

用于单动压力机的首次拉深模。

由弹顶器或气垫等提供压料力,故压料力较大

用于单动压力机的后道拉深工序的压料装置,压料接触面积较小,为限制压料力,采用限位柱

定位装置及导料装置

表1 定位装置

结 构 简 图

特 点

用定位板沿冲件外形定位

用固定式或弹顶活动定位销沿冲件外形定位

表2 导料装置

结 构 简 图

特 点

应用最广的导料板导料,主要用于落料模

带侧压装置的导料装置,使条料紧靠导料板

带侧刃的导料装置

表3 切边后条料与导料板间空隙 (mm)

条料厚度

≤1.2

>1.2~2

>2~3

空 隙

0.05

0.075

0.10

表4 条料与导料板间空隙 (mm)

无 侧 压 装 置

有侧压装置

条料厚度

条 料 宽 度

≤100

>100~200

>200~300

≤100

>100

≤1

0.5

0.5

1

5

8

>1~5

0.8

1

1

5

8

导正销

导正销导正材料位置的方式有两种,即利用冲件孔直接导正及利用条料上另外设置的工艺孔间接导正。

导正销的结构形式