1847综采工作面安装文档格式.docx

《1847综采工作面安装文档格式.docx》由会员分享,可在线阅读,更多相关《1847综采工作面安装文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

施工单位负责人:

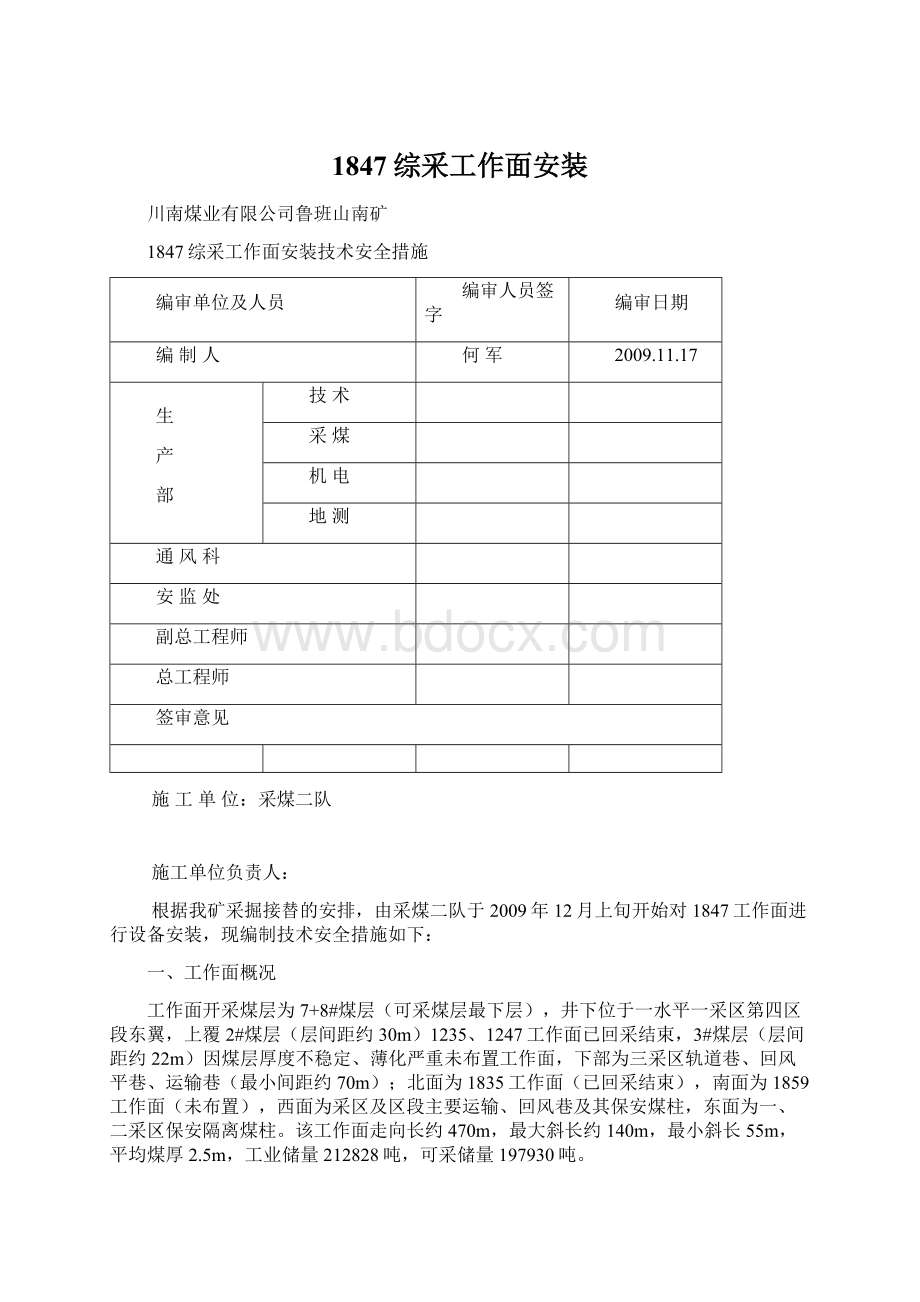

根据我矿采掘接替的安排,由采煤二队于2009年12月上旬开始对1847工作面进行设备安装,现编制技术安全措施如下:

一、工作面概况

工作面开采煤层为7+8#煤层(可采煤层最下层),井下位于一水平一采区第四区段东翼,上覆2#煤层(层间距约30m)1235、1247工作面已回采结束,3#煤层(层间距约22m)因煤层厚度不稳定、薄化严重未布置工作面,下部为三采区轨道巷、回风平巷、运输巷(最小间距约70m);

北面为1835工作面(已回采结束),南面为1859工作面(未布置),西面为采区及区段主要运输、回风巷及其保安煤柱,东面为一、二采区保安隔离煤柱。

该工作面走向长约470m,最大斜长约140m,最小斜长55m,平均煤厚2.5m,工业储量212828吨,可采储量197930吨。

二、安装工程量

1847切眼安装一台型号为SGZ630/220型刮板运输机;

安装一台型号为MG160/375-W型双滚筒采煤机组;

初期安装33架ZY2500/14/32型的液压支架,机巷的安装另行编制措施。

三、安装施工顺序

1、在切眼内安装SGZ630/220型刮板运输机及其关相配件。

其安装工艺流程:

安装机头→中部槽→机尾,机尾架安装完成后,待采煤机组安装好后再安装减速器和电机。

2、机组在安装硐室处安装割煤机组及其配件。

机组安装工艺流程:

中间箱→上摇臂→上滚筒→下摇臂→下滚筒。

4、在切眼内安装33架ZY2500/14/32型的液压支架。

四、溜子机组安装措施

1、系统安装

供电、供液、运煤系统设备安装严格按设计,操作规程和质量要求进行安装。

2、溜子安装

⑴输送机设备安装利用2台5T手动葫芦作为设备移位起吊的工具。

⑵首先在切眼下口安装SGZ630/220型刮板输送机机头,然后由下往上逐段安装底链、中部槽、电缆槽、销排,随后安装机尾和面链,敷设电缆,并紧链试车,最后安装刮板等附属设施。

3、机组安装

⑴利用切眼上口回柱绞车、专用起吊架及2台10T手动葫芦作为设备移位起吊工具。

⑵切眼输送机验收合格后,首先在输送机上安装中间箱固定好后再在中间箱上组装左、右摇臂及左、右滚筒。

⑶接通电源、水源,注油,随后试机。

⑷通知机运部门到现场验收合格后,方可投入使用。

五、系统完善

⑴在切眼上、下出口处各安设一台20T回柱绞车,并配齐灵敏的声光信号等安全设施。

⑵绞车基础浇筑前和安装好后及打压柱情况必须经安监处和机运组验收合格后方可投入使用。

⑶全面检查1847风巷的断面尺寸、轨道及支护质量。

六、支架运输及安架措施

1、切眼支架安装

⑴切眼内第一架支架安装在工作面溜子过渡槽的位置,其它支架以此为基准,按1.5m的支架中心距由下往上逐架安装;

每架支架必须对应采面相应的每栋中部槽链接口,以保证支架推溜杆与溜子正常相联。

⑵支架通过回柱绞车运至距安装点8~10m处时不摘钩然后用机尾回柱绞车将平板车拉紧,然后用木楔子把平板车的四个轮子塞稳,再摘掉机头回柱绞车绳头挂在支架上用绞车直接将支架卸下车。

⑶在支架安装点用5m长的11#工字钢做支架调向抬棚,并回出相邻两架料的支柱,便于支架调向。

⑷支架卸车后直接用回柱绞车拉到安装地点,再用绞车配合单体支柱调向入位。

⑸升架达到初撑阻力,人工配合回柱绞车,回撤"

一梁二柱"

两帮的单体支柱和上方π梁,在先支后回的前提下将调向抬棚移至下一架支架位置。

⑹将支架推溜联杆与溜子相联,清净液压支架四周的浮煤,并将支架缩至最小控顶距,若支架端面距至煤壁大于340mm,则在相应的支架前掺设贴帮点柱作临时支护,柱距1.5m,在顶板破碎时柱距为0.75m。

2、支架运输路线:

地面→+475m运输巷→一采区主石门→一采区井底车场→一采区轨道上山→二号中部车场→+600m总回风巷→123材料回风上山下平巷→+588m石门→1847风巷→1847探巷-4→1847降低风巷→1847工作面。

3、运输方式:

一采区轨道上山采用1.6m主提升绞车、123材料上山采用40KW绞车、1846风巷采用11.4KW绞车、+588m石门采用SQ-80型无极绳绞车、1847探巷-4、1847切眼上出口均采用20T的回柱绞车提升(下放);

绞车及钢丝绳验算附后。

4、地面支架装车时先在10T平板车上按液压支架的外形尺寸和重心的要求采用螺栓和矿11#工字钢进行固定,然后用M30的固定螺栓将支架固定在平板车上,使其做到“牢、紧、稳”,并且重心合理。

5、每班交班后,支架车运输到一采区轨道上山、123材料回风上山、+588m石门、1847工作面安装点数量均应分别向矿调汇报。

6、使用绞车前,施工队必须每班对斜坡钢丝绳的断丝、磨损锈蚀等情况进行检查,对不合格的钢丝绳必须更换。

运输队每天对斜坡钢丝绳的断丝、磨损锈蚀等情况进行检查,对不合格的钢丝绳必须更换。

7、所有运架车辆均采用单钩提升,连接销使用正规合格的插销。

由磨盘工挂好挂钩和护绳后,向绞车司机发出提升确认后方可提升,提升时做到慢上慢下。

8、运输支架的车辆下道后的处理要求:

平巷:

首先用木楔将未下道的轮对固定,防止滑动,指定专人(应为队干或部长)进行指挥,用手动移溜器进行处理,移溜器支撑点用木板垫实以增大磨檫系数,操作移溜器抬支架车时,车辆侧及支架车倾斜方向禁止行人;

斜坡上:

除按平巷道处理要求外,还需在处理前将支架车用φ21.5mm及以上的钢丝绳固定轨道上,防止上道时和处理中支架车下滑。

9、所有大件运输由生产部机电组统一编制上报“四超件”措施。

10、初期支架安装防倒、防滑措施:

①1847切眼支架安装第一架支架时,必须打撑柱,防止支架下滑或倒架。

②机头以上前3架支架安装好后必须使用防倒、防滑装置,将1-3#支架相连接。

③支架初撑力不小于240KN,以保证有足够的初撑力支护顶板。

④每隔10架设置一组防倒、防滑装置,每组不少于3架。

⑤用好支架常设的后调架装置,防止前部咬架、兼顾排头支架防滑。

⑥当工作面下滑趋势较强时,根据情况及时在工作面中部支架上安装调节油缸,增加数组防滑、防倒基准支架。

⑦在支架底座前安设调架千斤顶与刮板输送机相连,防止SGZ630/220型刮板运输机下滑。

⑧严格按照《ZY2500/14/32型掩护式液压支架使用说明书》的要求,用齐用好各种防滑、防倒装置。

11、SQ-80型无极绳连续牵引绞车司机操作规程:

(1)、连续牵引车绞车司机必须经过专业技术培训,考试合格,持有有效合格证方准上岗操作。

(2)、连续牵引车绞车司机必须熟悉本设备的性能、结构原理,应会一般性的维修、保养和故障处理。

(3)、严格执行信号规定(一停、二上、三下放)。

(4)、连续牵引绞车司机必须严格执行交接班制度。

(5)、开车前检查:

检查绞车各部件,连接件必须完好,紧固有效;

制动装置必须灵活可靠;

信号系统、控制系统必须可靠灵敏;

检查牵引车钢丝绳固定是否牢固,检查张紧器工作是否正常;

轨道上是否有杂物。

(6)、开车前绞车挂挡困难时可以盘动电机的联轴盘。

(7)、正常运转:

①试车正常后方可进行运输正常作业,否则必须先处理问题。

②绞车司机收到把钩工发出的信号后,打开手动制动闸,按动启动按钮,启动电机运转。

③运行中,时刻注意倾听绞车有无不正常冲击、震动、断裂等异常响声,注意观察张紧器有无异常的响动等。

④当收到故障信号或发现异常时,应立即停车,并闸住制动闸,待故障消除后与信号把钩工联系好后,由把钩工重新发信号后,方可启动绞车。

⑤当接到停车信号,立即按动停车按钮,将制动闸锁住。

运转过程中严禁带电施闸,应先停电后施闸。

⑥运行过程中严禁换挡,梭车上严禁坐人,弯道护轨器内侧严禁行人,严格执行“行车不行人、行人不行车”的规定。

⑦作业完成后,必须将连续牵引绞车控制开关打到“零”位并上锁。

当电液制动闸不能正常使用时,必须将手动闸施牢。

(8)、交接班:

①必须按时现场交接班,接班人员不到,交接人员不得离岗下班。

②交接班时,当班司机应向接班司机交待清楚当班连续牵引绞车运转情况及存在的问题,接班司机应认真检查,发现问题及时处理,处理不了的及时汇报调度室,严禁带病运转。

七、一通三防管理

1、运架期间严禁破坏通风设施。

2、安装过程中工作面瓦斯浓度≥1.0%时,值班长或瓦检员必须立即组织人员撤至安全地点,并向调度室汇报。

3、加强工作面瓦斯等气体及防灭火检查,严禁瓦斯超限作业。

4、工作面安装期间的通风系统路线见图4.

八、安全措施

1、顶板管理

⑴各工种进入作业地点首先检查围岩及支架情况,加强敲帮问顶工作,防止各类安全事故发生。

⑵提高支护强度,顶板破碎地段必须用坑木接顶,并将柱(棚)距缩至0.75m。

扩帮点附近5.0m范围内巷道,必须用双排单体支柱进行加强支护,单体支柱初撑力不得低于90KN,作为起吊梁的抬棚支柱初撑力不得低于90KN,坏支柱严禁使用并及时外运检修。

⑶坚持先支后回,严禁空顶作业,切眼移溜、设备运输、推移调向,需调整支柱位置时,必须先掺好替换支柱并保证其足够的支护强度。

⑷当切眼支架安装至距机组停机位置10m时,将机组下牵至安装好的支架点以下10m外。

2、机运管理

⑴各类司机必须持证上岗,在开机前必须对设备进行全面的检查。

绞车轨道提升必须使用副绳。

⑵加强对各类设备的维护检修,所有保护必须齐全可靠,严禁带病运转,杜绝电器失爆。

⑶每班使用绞车前,必须由电钳工和司机对绞车及钢绳的完好状况、以及各类稳固、联接装置的可靠性能等进行全面检查。

⑷斜坡提升必须做到“行车不行人,行人不行车”。

⑸1847切眼-4、1847切眼内运输支架时,必须停止支架调向、安装工作,并撤出人员,上下必须有信号工把关,保证绞车钢绳运行范围内不得有人。

⑹起吊梁为两根长2.6m的π梁并列布置,π梁两端采用单体支柱将π梁牢固支撑在完整的顶板下,每根π梁下的两端单体支柱不得少于2-3根。

⑺设备起吊必须垂直起吊,起吊前必须检查起吊梁的牢固性,对不牢固的支柱必须二次注液加固,确认牢固后撤出设备下方及附近一切人员,停上附近与起吊无关的工作。

相关责任队派人在现场站岗,并指定一人负责现场的指挥工作,防止多人指挥。

⑻设备安装期间必须指派机运技术负责人和安全负责人,所有人员必须协同操作,相互照应。

⑼支架卸车及调向时,信号工必须在支架后方5~10m的机道内监视支架运行情况,发现异常立即发出信号停止运行。

推移支架调向时必须掺设好支柱,以防止倒架伤人。

⑽平板车装运要求:

220中部槽、电缆槽各2块/车,链子50m/车,机头、机尾、电动机大件1件/车、机组1件/车、支柱25根/车。

⑾运输机组、溜子等设备的大部件时,必须使用平板车、花车或其他专用车辆,且采用8#铅丝直接捆绑在平板车上,必须做到捆绑固定牢靠,使其“牢、紧、稳”,另必须用5T葫芦将其锁在平车上,防止拉运过程中8#铅丝断裂,验收合格后方能运输。

⑿严格执行设备操作规程,杜绝违章作业。

3、支架运输管理

(1)、运输前绞车司机和磨盘工必须检查装车是否符合运输要求,是否固定牢固以及车辆的联接情况。

一切检查无误后才能提升或下放。

(2)、运输前,采煤二队必须派专人在沿途实测或目测运输段的巷道的宽度、高度、弯度及轨道质量,确保顺利通行。

(3)、在斜坡提升或下放中,只能一钩一车,严禁一钩多车,并且速度控制在1.5m/秒以内。

(4)、严格执行斜坡提升“行车不行人,行人不行车”制度,一采区轨道上山提升时,下平台必须站岗,车辆运行时人员必须进入躲避硐室内。

磨盘工要对行进中的车辆做到目接目送,一旦发生掉道或其它事故要立即发出紧急停车信号,然后到现场查明原因,并用电话通知有关人员进行处理。

绞车提升过程中,钢丝绳运行范围和可能伤及人的范围内严禁有人行走或逗留。

(5)、运架期间一采区轨道上山每班派专人巡视、维护轨道运行质量。

九、综采安装组织措施

1、矿成立1847工作面安装领导小组:

组长:

杨述文

副组长:

游长远熊绍明刘卫勋

成员:

周德彬李开学彭智富唐清华邱康富李定强戴英健梁明李昌明张春华李学斌黄万彬等负责解决安装所需材料及协调现场安装工作。

其它:

1、安装前,运架系统必须经过整治经验收合格后方可运输,其运输方式及运输严格按运输规定执行。

2、安装工作中必须每班明确好安全质量负责人,确保质量合格。

其他未尽事宜严格按照《煤矿安全规程》09年版执行。

附图:

附图1:

1847工作面安装期间平面图

附图2:

1847工作面安装期间采场支护图

附图3:

1847工作面通风系统示意图

附件:

关于对JD-40KW绞车钢丝绳破断拉力效验计算:

F2=N(M+M0)(sinβ-f1cosβ)g+plg(sinβ+f2cosβ)

=1×

(9000+1500)(0.42-0.015×

0.90)×

10+1.2×

150×

10×

(0.42+0.25×

0.90)

=10500×

0.35×

10+1800×

0.645

=37.911KN

其中式中:

β:

坡度,按25°

M0:

平板车的自身重量1500kg

M:

平板车的有益货载重量(9000kg)

N:

车数

p—滚筒转速,取1.2m/s

l—提升距离,取150m

f1—矿车运行磨擦系数,0.015

f2—钢丝绳磨擦系数,0.25。

根据五金手册查到Ф18.5钢丝绳的最小破断拉力为233KN。

F总=233KN×

1.197=278.901KN

Ф18.5钢丝绳的总破断拉力为278.901KN。

通过计算1个平板车装载7500kg+平板车的自重1500kg,共9000kg,斜坡150m的距离,冲击力为37.911KN。

结论:

JD-40KW调度绞车采用的Ф18.5钢丝绳拉重量为9000kg的货物完全能够满足。

关于对JD-11.4KW调度绞车钢丝绳破断拉力效验计算:

(9000+1500)×

(sin100-0.015cos100)+1.2×

(sin100+0.25cos100)

=105000×

(0.17-0.014)+1800×

(0.17+0.25)

=16380+756

=17136=17.136KN

坡度,按10°

根据五金手册查到Ф12.5钢丝绳的最小破断拉力为80KN。

F总=80KN×

1.197=95.76KN

Ф12.5钢丝绳的总破断拉力为17.136KN。

通过计算1个平板车装载7500kg+平板车的自重1500kg,共9000kg,斜坡150m的距离,冲击力为17.136KN。

JD-11.4KW调度绞车采用的Ф12.5钢丝绳拉重量为9000kg的货物完全能够满足。

关于对20T回柱绞车钢丝绳破断拉力效验计算:

(9000+1500)(0.36-0.015×

0.93)×

(0.36+0.25×

0.93)

0.59=36750+1067=37816

=37.816KN

坡度,按21°

通过计算1个平板车装载7500kg+平板车的自重1500kg,共9000kg,斜坡150m的距离,冲击力为37.816KN。

40T回柱绞车采用的Ф18.5钢丝绳拉重量为9000kg的货物完全能够满足。