API 5L工艺卡273 635X65管线Word文档格式.docx

《API 5L工艺卡273 635X65管线Word文档格式.docx》由会员分享,可在线阅读,更多相关《API 5L工艺卡273 635X65管线Word文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

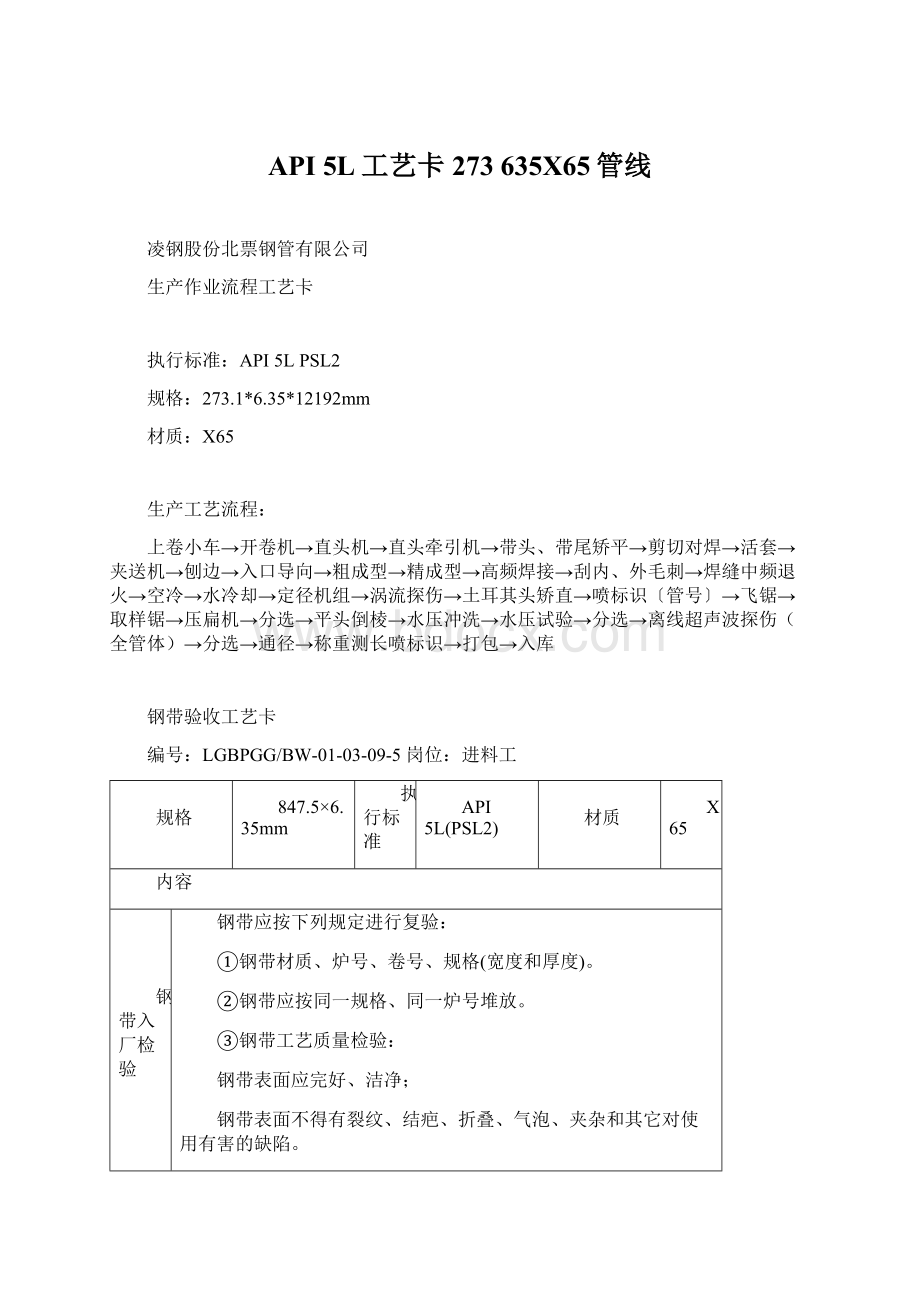

最大厚度(mm)

6.35

847.5

5.72

6.98

钢带宽度公差为0mm~+1mm。

备注:

1)做好相应的记录;

2)质量责任人为该岗位的操作者。

投料工艺卡

上料工

273.1×

6.35×

12192mm

API5L(PSL2)

工序名称

工艺参数与要点

操作要求

设备

控制措施

投料

按同一规格、同一炉号顺序投料

核对钢带尺寸(宽度、厚度),检查板面、板边是否有碰伤等缺欠

吊车

开卷机等

用校验后的测量尺复验钢带尺寸;

目测检查

接板

电压:

37~42V,电流:

387~500A;

直径为1.2mmCO2气体保护焊丝;

焊缝应均匀光滑且余高应不大于0.5mm;

焊缝宽度约为2倍壁厚;

焊透深度>70%。

采用二氧化碳气体保护焊

角向磨光机抛光

剪切对焊机

检验每个接头

12192

原料尺寸

847.5mm×

847.5~848.5

厚度(mm)

5.72~6.98

成型焊接工艺卡

LGBPGG/BW-01-03-09-5岗位:

调整工

成型

调整好轧制底线,将钢带通过各架成型机连续地成型为所要求的圆筒形.

1)轧辊与钢带接触变形处应喷洒足够的冷却水;

钢带成型时,两侧边应处于同一水平面内。

2)用卡尺和板尺调整各架次的平、立辊间距;

3)冷却水喷洒在各成型辊上部。

成型机

焊接

⑴速度:

15-25m/min

⑵温度:

1250~1430

⑶焊接电流:

700~900A

⑷焊接电压:

350~450V

1)安装好相应的挤压辊和挤压上辊;

2)用内卡尺、直板尺调好孔型;

3)保证有足够的冷却水喷洒在挤压辊上;

4)保证足够的挤压量,即内外毛刺均匀、适当;

1)挤压辊

2)高频焊接机

1)根据焊缝毛刺大小及状态调整挤压力、输入热量及焊速;

2)力学性能检验;

3)在线超声波检测。

除内毛刺

内毛刺高度为-0.05~+0.5mm,出现刮槽时,剩余壁厚不得小于规定的最小壁厚。

要有足够的冷却水,以防止刀架上的磁棒损坏,退磁和刀具退火。

调整好刀具高度

除内毛刺刀架

壁厚千分尺

除外毛刺

外毛刺清除至与钢管外轮廓基本平齐状态;

焊缝表面应平整、无划痕等缺欠。

刮掉的毛刺碴、焊瘤等应用水、风吹干净,漏焊的开口管,不准刮削毛刺。

合金刮刀

目测检查外毛刺刮除情况

备注:

1)做好相应的记录;

2)质量责任人为该岗位的操作者。

定径切断工艺卡

LGBPGG/BW-01-03-09-5岗位:

定尺锯工

定径

管体外径(mm)

管端外径(卡尺测量)(mm)

min

max

271.05

275.15

271.74

274.46

管子表面不得有明显划伤,压痕等缺欠。

将孔型调整好;

保证各架的孔型中心对准轧制线中心;

冷却液要适量。

定径机

用经校验的卡尺测量管体及管端外径;

矫直

保证定尺切断后的每根钢管直度≤0.2%,局部的直度应小于4mm/m。

;

1)调整好孔型尺寸;

2)保证各架的孔型中心对准轧制线中心;

3)根据弯曲程度,调整八辊。

八辊矫直头

定尺切断

定尺长度12198mm,长度偏差-25~+25mm。

切断后钢管两端应与钢管轴线垂直

定尺锯

微机自动控制

喷管号

每一根管有一个可追溯的管号

管号喷涂应清晰可辩,保留长久。

油性粉笔

目测

1)做好相应的记录;

2)质量责任人为该岗位的操作者。

平头倒棱工艺卡

平头工

平头倒棱

钢管管端加工坡口,坡口角为30°

+5°

0

管端余留的厚度为1.6mm±

0.8mm,见图。

钢管切断后,钢管两端面应与其轴线垂直,切斜不得大于1.6mm。

平头倒棱机

用经校验的宽座直角尺、塞尺以钢管轴线为基准测量管端的几何尺寸。

静水压试验工艺卡

水压工

静水压试验

钢管应逐根进行静水压试验,试验压力为17.8MPa;

静水压试验的稳压时间至少应保持5s;

静水压试验全过程不允许渗漏。

静水压试验机的鉴定:

静水压试验开始前,静水压试验压力表应用静载试验机校准。

以后至少每周校准一次,每次爆管后也应校准一次;

试验时,钢管表面不能带水操作;

爆管应视为不合格管;

试验时,应使焊缝向上,以便随时观察焊缝水压后变化情况。

静水压试验机

静水压试验记录应能追踪到管号和熔炼炉批号,且有自动记录装置。

化学成分复验工艺卡

理化检验工

化学成分最大重量百分比含量要求:

C

Si

Mn

P

S

铌

Ni

铌、钒、钛含量之和

≤0.16

≤0.45

≤1.40

≤0.025

≤0.015

≤0.05

≤0.30

≤0.15

碳当量a%:

CEIIW≤0.43;

CEpcm≤0.25。

取样与试验频次:

①原材料化学成分分析用试样应取自钢带上,每熔炼批进行一次;

②钢管化学成分分析用试样应取自制管用钢带或钢管上,同一熔炼批取两根钢管进行试验,取样位置距焊缝至少90°

。

原材料复验要求:

原材料若复验不符合要求,可选择对该批判不合格或对该批的其余部分逐卷进行试验。

力学性能工艺卡

LGBPGG/BW-01-03-09-6岗位:

168.3×

API5L(PSL2)

X60

力学性能应符合下表的规定:

屈服强度(Mpa)

抗拉强度(包括焊缝)(Mpa)

伸长率A(%)

屈强比Rt0.5/Rm

Rt0.5≥450

Rm≥535

≥18

0.9

力学性能试验的频次、取样数量、取样位置及方向应符合下表的规定:

项目

取样频次

取样位置

备注

原材料

同一熔炼批进行一次。

钢带宽度方向1/4处

纵试样

钢管

同一熔炼批1次/400根

在焊缝90°

以外取

纵向试样

钢管复验要求:

若试验不合格,应在同一批钢管中另抽两根钢管做复验。

若复验钢管均符合要求,除首次试验不合格的钢管外,该批钢管均合格。

若复验仍不符合要求,可选择对该批钢管判不合格或对该批的其余钢管逐根进行试验。

压扁和金相试验工艺卡

压扁和金相试验应符合下表的规定:

压扁试验

金相试验

两压平板间距离,mm

热处理前

热处理后

2/3D

1/3D

贴合

焊缝不得开裂

母材不得出现裂纹或断裂

不得出现分层或金属过烧等

观测熔合线宽度,热影响区的中心宽度和内、外壁宽度

是否存在未回火马氏体。

检查热处理效果

压扁和金相试验的频次、取样数量、取样位置及方向应符合下表的规定:

种类

试验频次

取样数量、方向及位置

每班一次

2W(热处理前后各一)

2W—2个焊缝试样;

逐卷

首尾两根管端头各取1个试样,在两个不同的中间位置再取两个试样。

端头两个试样将焊缝置于与受力方向成90°

位置,中间位置的试样置于与受力方向成0°

位置进行压扁试验。

停车前后的试样全部为90°

位置进行压扁试验,这时的两个压扁可代替钢带中间位置的压扁试验。

试样长至少63.5mm。

故障停车,前后各取1个试样

压扁试验复验要求:

如果任一试验结果不符合规定要求,应对该卷钢带不合格钢管取样端相邻钢管的每一端进行复验,焊缝分别置于0°

和90°

的位置。

若复验合格,则该卷钢带生产的钢管除首次试验不合格的钢管外,其它钢管均合格,若复验结果仍不符合要求,可将该卷钢管判不合格或再在其相邻钢管的每一端进行复验,焊缝交替置于0°

的位置,依次类推。

金相试验复验要求:

若金相试验不符合要求,应立即通知调整工,以便及时调整焊接工艺参数。

无损检测工艺卡

无损检测工

全管体超声波探伤与管端超声波探伤

焊缝手动超声波探伤

设备型号

TBCT(DSP)A

HS600

设备校验频次

每工作班(4小时)校验1次。

每班开始前进行校验,每个工作班(4小时)校验1次。

探头类型

组合探头

5P6*6k3、2.5P9*9K2

对比标样

同钢级、同规格2500mm长管样

同钢级、同规格2500mm长管样、荷兰试块

人工缺陷

焊缝:

Ф3.2直通孔

藕合剂

水

浆糊

检测时机

水压试验前

水压试验后

扫查速度

同焊速

150mm/s

探伤方式及部位

全管体范围内自动探伤

补焊部分及管端300mm焊缝手动探伤

灵敏度

焊缝Ф3.2直通孔波幅80%作为探伤灵敏度;

检测灵敏度加2~3db。

Ф3.2直通孔作为探伤灵敏度

验收标准

缺欠信号大于合格极限信号均视为缺陷

成品检验工艺卡

成品检验工

规定要求

检测频次

管体外径/mm

271.05~275.15

逐根

管端外径/mm(卡尺测量)

271.74~274.46

壁厚/mm

5.72~6.98mm

单根长度/mm

100%

12167~12217

坡口角/°

30°

~35°

钝边/mm

0.8~2.4

直度/%

0.2

切斜/mm

1

外毛刺

——

基本平齐

内毛刺/mm

-0.05~+0.5

错边/mm

0.5

表面质量

内、外表面应清洁、光滑、无缺陷

剩磁测量、光照度测量工艺卡

检斤工

剩磁测量:

管端剩磁量采用特斯拉计随机检测,最大为3mT(30Gs),按剩磁量测量作业规范(编号:

LGGF/BW-10-2007)进行测量。

光照度测量:

厂房的光照至少为300lx。

按光照度测量作业规范(编号:

LGGF/BW-11-2007)进行测量。

标识包装工艺卡

LGBPGG/BW-01-03-09-5岗位:

包装工

标识

LGAPI5L-0611

07-10(按生产月-日)10-3/4″0.250″X60

PSL2HFW2970psiHEATNO.(炉号)PIPENO.(管号)CHINA

备注:

括号内中文字为注解不在喷标范围内

在距管端150mm范围内且至少距焊缝25mm处。

手动刮块干漆

包装

⑴钢管逐支涂油,涂层应光滑硬实,无多余流挂。

37支/捆,12道包装带包装,分成4组,每组三道,两端包装带距离端头350~400。

另外两组在中间均布。

每捆配带2根吊带。

⑵每捆挂两个标牌,一个放在包装带上面,一下放在包装带下面。

(标牌待厂家答复)

⑴包装带对接处卡扣必须卡紧;

⑵包装台架应垫10mm厚1m宽2m长的胶皮,以免磕伤管体;

⑶逐支检查管体内是否有杂物;

⑷钢管一端保持平齐;

⑸用8t尼龙吊装带吊运;

⑹按炉号标记,呈“井”字摆放。

吊装工艺卡

装卸工

吊装

⑴钢管吊运必须用8t尼龙包装带吊装;

⑵装车时两层钢管间必须用软木或草把加垫;

⑶吊运过程中必须保持平稳,轻起轻放,以免磕伤管端及管体;

⑷检查钢管表面是否完好,管体内是否有杂物,并做相应处理。