线束产品检测标准Word下载.docx

《线束产品检测标准Word下载.docx》由会员分享,可在线阅读,更多相关《线束产品检测标准Word下载.docx(102页珍藏版)》请在冰豆网上搜索。

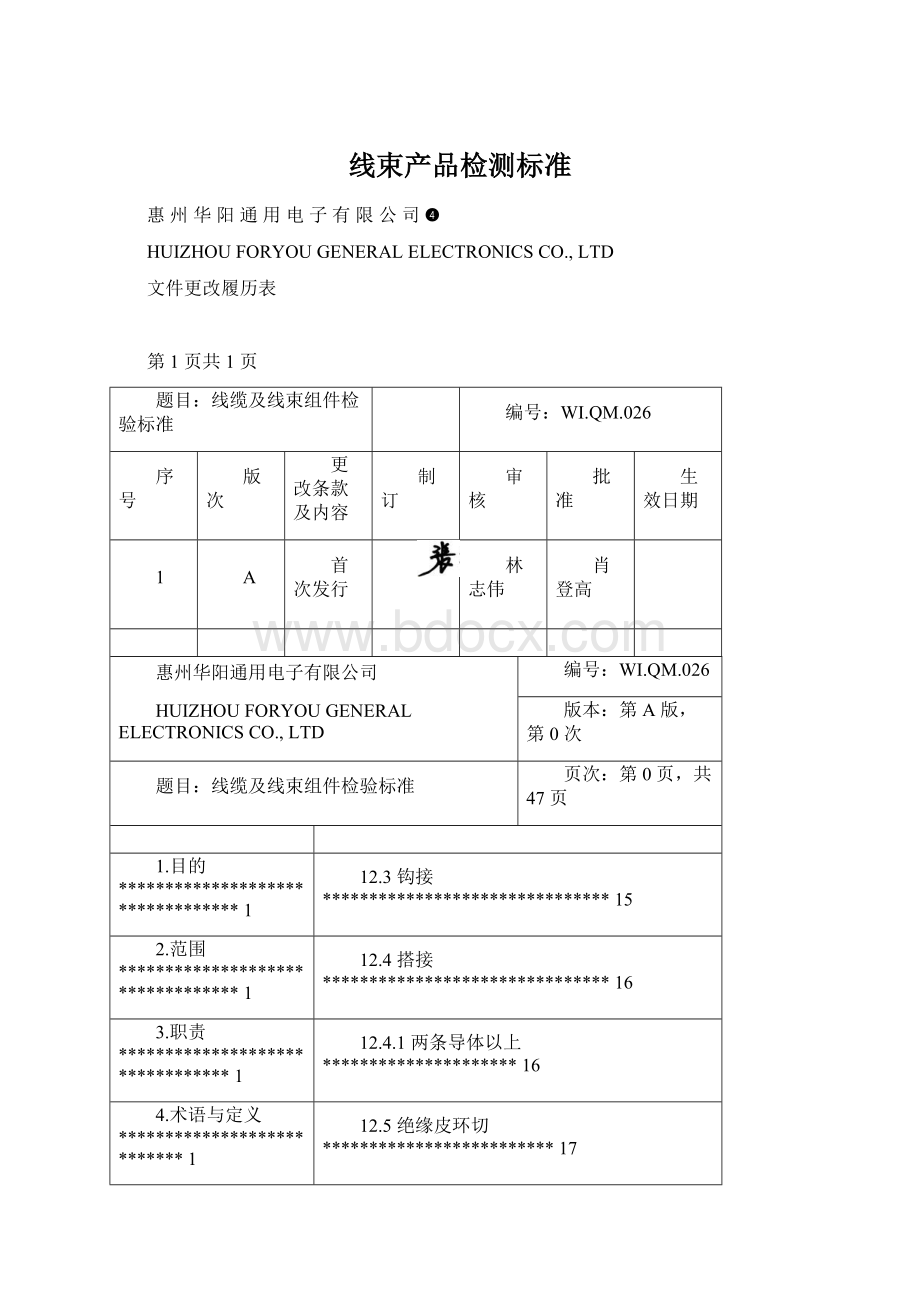

13.压接衔接****************************18

7.包装检查*****************************2

13.1桶状铆压衔接***********************18

8.导线准备*****************************3

13.2双边接头***************************19

8.1导线损伤****************************3

14连接器连接**************************21

8.2导线娈形****************************3

14.1释力装置,导线整理,直向走线*******21

8.3绞线********************************3

14.2释力装置,导线整理,侧向走线*******21

8.4绝缘皮损伤**************************4

15.套管和防护套定位********************21

9.焊接端线****************************4

15.1套管和防护套—粘接*****************22

9.1线材处理—浸锡**********************4

16连接器损伤**************************23

9.2清洁********************************5

16.1连接器损伤—标准*******************23

9.2.1焊前清洁**************************5

16.2连接器损伤—配接面*****************23

9.2.2清洁(微粒物)*********************5

16.3连接器损伤—配接面或背部密封区*****24

9.2.3锡渣******************************5

16.4连接器损伤—管脚*******************24

9.3绝缘********************************5

17.管脚和密封塞在连接器内安装**********24

9.3.1导线绝缘皮—间隔******************5

17.1管脚的安装*************************25

9.3.2绝缘---焊后损伤*******************5

17.2密封塞的安装***********************25

9.3.3绝缘套管**************************6

18压模/注模****************************26

10.焊接********************************6

18.1压模/注模—填充内模****************26

10.1焊接总体要求***********************6

18.2压模/注模—填充外模****************27

10.2焊接要求--钩在引脚上焊接***********7

18.3压模/注模—错位********************28

10.3焊接要求—钩在一起焊***************7

18.4压模/注模—冲胶********************28

10.4焊接要求—杯口状焊接***************8

18.5接线柱/接触端子位置****************29

11端子压接*****************************8

18.6压模/注模配合**********************30

11.1铆压的外形要求*********************8

18.7压模/注模毛边**********************30

11.2绝缘皮检查窗口*********************9

18.8压模/注模的裂纹,流动纹,

11.3导体铆压***************************10

激冷纹与熔接线*********************31

11.4铆压口、喇叭口*********************12

18.9压模/注模的颜色********************31

11.5导体刷*****************************13

18.10压模/注模时导线的绝缘皮,

11.6残余料带***************************14

外被或套管损伤********************32

12.焊接铆接****************************14

18.11压模/注模的固化*******************32

12.1散接*******************************14

18.12压模/注模后返工*******************32

12.2绕接*******************************15

19.标记、标签***************************33

19.1标记的内容*************************3323.8机械测试***************************43

19.2标记的易读性***********************3323.8.1压接高度*************************42

19.3标记的永久性***********************3323.8.2端子拉力*************************43

19.4标记的字体及方向*******************34

23.8.3插座与插头组件

19.5标记的缠绕*************************34

的插入力与拔出力*****************45

20线束,线缆的电气屏蔽******************34

20.1线束,线缆的电气屏蔽24可靠性测试要求**********************46

预先纺织的要求*********************3425品质保证****************************46

20.2剥外被*****************************3425.1抽样*******************************46

20.3屏蔽层跳线的附连导线***************3625.2检验责任***************************46

20.3.1附连导线的焊料/25.3外协加工***************************47

热缩焊接装置*********************3625.4原材料检验************************47

20.4屏蔽层端子织物断裂、25.5仲裁试验***************************47

梳理、绞合*************************3726制程控制****************************47

20.5屏蔽层导线的热缩套管***************3727改进计划****************************47

28其他要求****************************47

20.6起屏蔽作用的套管*******************38

28.1包装*******************************47

21紧固********************************38

28.2存储要求***************************47

21.1扎线带缠绕的应用******************3828.2.1存储环境*************************47

21.2扎线带缠绕的松紧度*****************4028.2.2存储时间*************************47

21.3扎线带缠绕,连接28.3暂收*******************************47

—弯曲半径的要求*******************40

21.4扎带的应用—间隔*******************40

22线缆线束的防护**********************41

22.1套管,热缩套管*********************41

22.2套管(保护管)*********************41

23测试,测量**************************41

23.1非破坏性测试***********************41

23.2返工或维修后测试*******************41

23.3导通性测试*************************41

23.4短路测试***************************41

23.5介质耐压(DWV)测试***************42

23.6绝缘电阻测试***********************42

23.7尺寸测量***************************42

表格编号:

QR.QS.011.E

第1页,共47页

1.目的

规范线缆及线束组件的检验标准,确保采购的线缆及线束组件满足产品质量要求。

2.范围

适合本公司所有连接线、连接线组件,包括:

有视频、音频、USB连接、刹车信号等数据传输和电源传输功能的线束及任意组合的线缆及线束

组件

不包括:

FPC(软排线)

3.职责

品控部SQA制定、修订本标准、IQC执行本检验标准。

4.术语与定义

电线附件:

电线和插头或插座之间持久的连接物,例如:

压接、绝缘替代、焊接等。

插接件:

插头和插座的统称。

插头:

插入插座可完成电气连接的插接炮包括电线附件的方法。

例如:

接头、刀口、插销。

插座:

接受插头形成电子连接的插接件(包括电线附件的方法)。

插座、套管、插孔。

锁定插座:

具有自锁和人工解锁功能并吻合于插头上的孔或凹座的插座。

锁销:

吻合于插头上的孔或凹座,继而锁定插头的插座凸出部分。

插接器:

插头和插座安装在护套内的组合件。

连接:

两个配合的插接器或插头/插座。

多线连接:

两个配合的插接器和多对插头和插座的连接。

插接器定位:

插接器上的装置或某一形状以防止非正确的连接。

插接器编码:

可目视的和/或机械的和/或感光的装置以防止出现同一族的插接器连接了相同编

号的插头和插座。

制订:

审核:

日期:

2008-8-20

检查项目

缺陷描述

缺陷分类

严重

主要

次要

出货检验报告

无出货检验报告或出货检验报告的检验内容不符要求

√

有出货检验报告,存在错误

供应商资格与来料

供应商没有得到我公司承认

供应商的来料没有得到我公司承认

其他

来料与“送检单”、规格书对应规格型号不符(错料)

生产周期距交检日期超出12个月

包装方式

来料包装方式(包装方式具体见承认书)不符合要求

包装箱

无包装箱/盒

有包装箱,存在破损、潮湿、等不良,不影响搬运、存仓、生产

有包装箱,存在破损、潮湿、等不良,影响搬运、存仓、生产。

包装标示

外包装与最小包装无标示

外包装与最小包装有标示,但缺少华阳通用物料编码、来料数量、生产日期、“ROHS”物料标示等重要信息

外包装上的物料编码与送检单上物料编码不一致(默认为错料)

第2页,共47页

5.参考文件

IPC/WHMA-A-620ARequirementandAcceptanceforCableandwireHarnessAssembile(电缆及线缆及线束组件的要求与验收)

QC/T417.1-2001车用电线束插接器

6.文件的检查

7.包装的检查

电线绞合导体铜丝数量(根)

导线本身容许受损或折断铜丝数量(根)

铆压端子容许受损或折断铜丝数量(根)

焊接端子容许受损或折断铜丝数量(根)

1----6

7----15

16----25

3

2

26----40

4

41----60

5

61--120

6

>120

6%

5%

第3页,共47页

8.导线准备

8.1导体损伤

合格:

导体没有划伤,缺口,被切断或其他损伤

导体划伤,缺口和被切断(图B)的程度不能超出“表1”所示

不合格:

导体划伤,缺口和被切断的程度超出“表1”所示

图A图B导体损伤示意图.

表1

8.2导体变形/呈鸟笼状

目标(图A):

股线没有压扁,散开,弯折,打结或其他形变;

股线的原状没有受干扰。

合格(图B):

股线散开(图C)中箭头所指的鸟笼形),但没超过1倍股线直径或绝缘皮外径;

剥绝缘外皮时被接直的股线被大致恢复至原来

的螺旋状;

股线无打结。

股线散开超过了1倍股线直径,但无超过导线绝缘皮的外径;

股线螺旋状不再保持;

股线伸出导线绝缘皮的外径;

股线打结。

图A

图B

图C图D

第4页,共47页

8.3绞线

绞距是绞线线束外径的8到16倍

绞距小于绞线线束外径的8到16倍

绞线示意图

8.4导线绝缘皮损伤

合格(图A,B)):

绝缘层被切得整齐且没有收缩,变长,碎屑,变色,腐蚀、烧伤;

绝缘层经过剥皮后有轻微的均衡的印痕;

绝缘层的厚度减少<20%;

绝缘层的不平整度绝

缘层<外径的50%或<1mm;

绝缘层在剥皮过程中产生变色。

绝缘层被切到或损伤;

绝缘层的厚度减少>20%(图C、D);

绝缘层的不平整度

>绝缘层外径的50%或1mm(取较小者)(图E);

绝缘层烧焦(图F);

绝缘层熔到导里。

图A图B图C

图D图E图F

9.焊接端线

9.1线材处理----浸锡(对于螺牙快速连接和铆压连接的线材无须浸锡)

目标(图A):

多股线均匀地覆盖一层焊料,导线股线易于识别;

接近绝缘皮末端无上锡的股线长度小于1个线径(D)

焊料润湿导线上锡的部分,浸透多股线内部的股线;

锡料沿导线芯吸,未延伸到导线导线需要保持扰性部分;

焊料涂覆平滑,股线轮廓可辨识;

股线轮廓不可辨识但焊料不影响外形、装配、功能。

焊料未浸透多股线里面的股线;

针孔、空洞、不润湿、退润湿超过了需要上锡机积的5%(图B);

接近绝缘皮末端上锡的股线长度大于1倍线径(D);

焊料未润湿导线的上锡区域;

股线在安装到接线柱或衔接(除散接外)之前末上锡;

导线上锡区域的的焊料堆积或焊尖影响后续组装工序

(图C);

股线上锡妨碍了外形,装配和功能;

焊料延伸到导线需要保持扰性的部分.

第5页,共47页

图A图B图C

9.2清洁

9.2.1焊锡前清洁

端子、引线和导体焊锡前清洁,可焊性良好

端子、引线和导体焊锡不清洁,可焊性差

9.2.2清洁(微粒物质)

无任何微粒物质

组装件上有脏污和颗粒物质,如锡点、锡球、脏污、棉绒、金属微粒等

9.2.3锡渣

没有看得见的锡渣;

有锡渣,但不影响产品外观和测试。

在无电气导通的导体间,有锡渣附着、缠绕或架接;

锡渣影响

产品外观和测试;

可能会扩散到其他表面的湿的、粘的或过多的锡渣;

在会影响电气接触的配合表面上有免洗型锡渣

9.3绝缘

9.3.1导线绝缘皮----间隙(目标:

在绝缘层未端和锡带顶端子间有1倍线径的绝缘间隙)

绝缘间隙不超过2个线径,或1.5mm,(两者中取较大者);

绝缘间隙没有短接到到相邻导体上;

绝缘间

隙接近0

绝缘间隙超过2个线径或1.5mm(两者取大),但不允许短接到相邻导体上;

绝缘间隙短接到相近导体上

绝缘间隙说明图示绝缘间隙不超过2倍线径图示绝缘间隙超过2倍线径图示

9.3.2绝缘----焊后损伤(目标(图A):

绝缘层没有容化、烧焦或其他来自焊锡工艺的损伤)

绝缘层轻微融化(图B);

焊锡覆盖在绝缘面(过程中需立即改善)(图C)。

绝缘层被烧焦(图D;

绝缘层因熔化,烧焦导

致焊点脏污

第6页,共47页

图A图B图C图D

9.3.3绝缘套管

目标:

绝缘套管包住连接器端子,并在线材绝缘层上伸出4倍线径的长度;

绝缘套管距离连接器端子进入连接器衬套

的距离是1倍线径。

绝缘套管包住连接器端子和线材绝缘层的距离>2倍线径;

绝缘套管距离连接器端子进入连接器衬套的点的距离>0.5倍线径,≤2倍线径

绝缘套管破裂(图A,A);

绝缘套管距离连接器端子进入连接器衬套的点的距

离<0.5倍线径(B),>2倍线径(C);

绝缘套管没有紧固(D)。

柔性绝缘套管绝缘状况说明绝缘套达到绝缘要求图A

10焊接

10.1焊接的总体要求

锡带外观光滑,对所焊的芯线和零件显示很好的渗透状况;

芯线和零件的轮廓容易被辨别;

芯线和零件的焊点有羽毛状的边

缘;

锡带有明显凹面

有证据显示,锡的渗透性和在

焊点上牢固粘着,形成的接触角≤90°

无渗透;

无焊接上;

不平滑;

冷焊;

破裂;

吃锡不足;

杂物;

违反最小电气要求;

焊点污染;

除焊点条件有限外,焊点接触角度>90°

焊锡浸润角度图示

第7页,共47页

10.2焊接的要求------钩在引脚上焊接

焊锡100%填满线与端子表面的接触区;

锡的高度超出线径的75%;

焊锡与被焊金属形成良好合金,焊点呈羽毛状边界;

在焊点中线清晰可辨。

线与端子表面的接触区中,至少有75%填满焊锡;

锡的高度超出线径的50%;

线股可辨。

线股不可辨认;

焊点存在孔洞,不能满足最小要求;

焊点高度<线径的50%;

锡没有熔进线或焊接端子中。

钩在引脚上焊接示意图不合格示意图