粉剂包装机GMP清洁验证方案及报告Word格式文档下载.docx

《粉剂包装机GMP清洁验证方案及报告Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《粉剂包装机GMP清洁验证方案及报告Word格式文档下载.docx(8页珍藏版)》请在冰豆网上搜索。

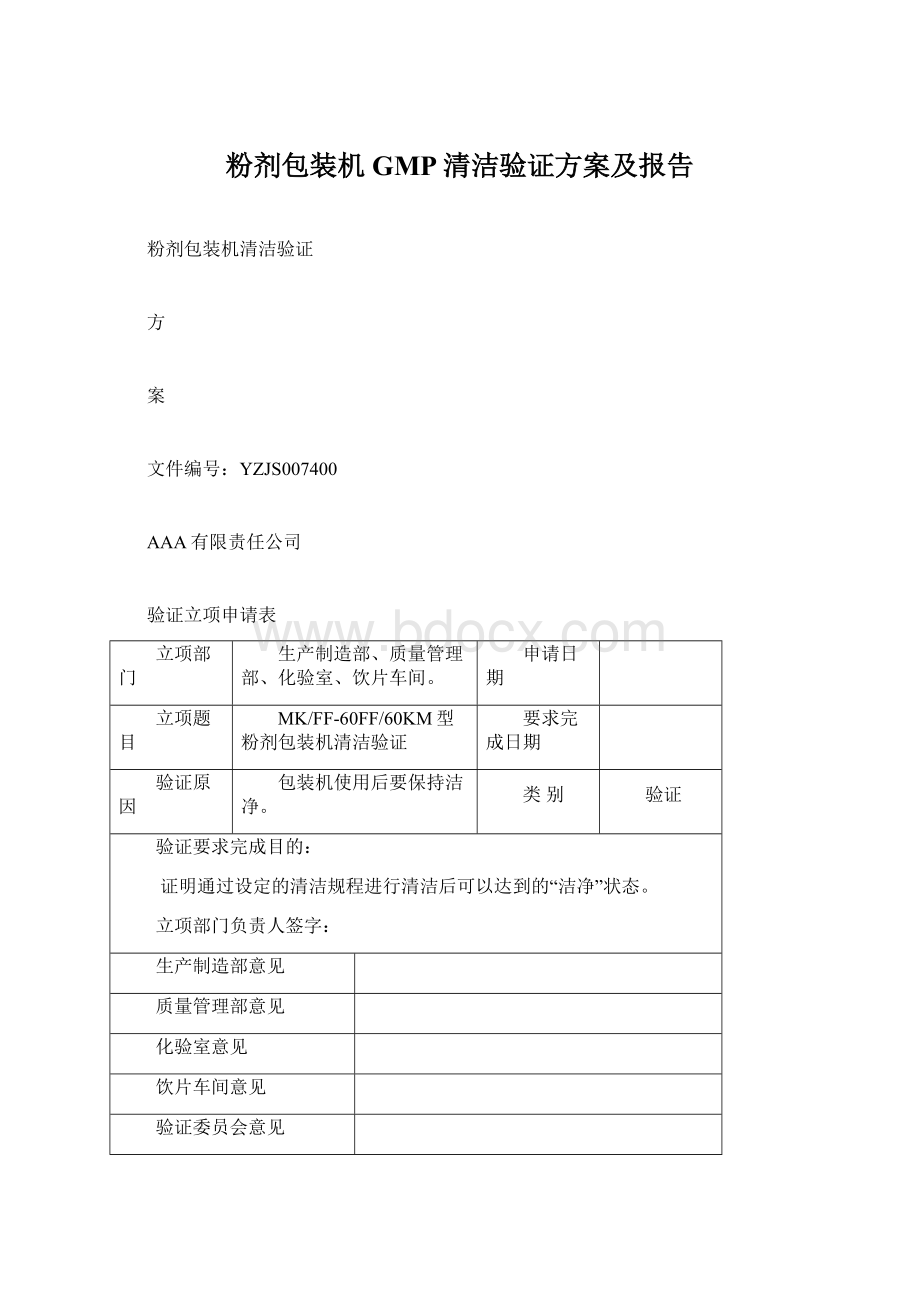

类别

验证

验证要求完成目的:

证明通过设定的清洁规程进行清洁后可以达到的“洁净”状态。

立项部门负责人签字:

生产制造部意见

质量管理部意见

化验室意见

饮片车间意见

验证委员会意见

指定编制验证方案的部门及人员

生产制造部:

质量管理部:

生产负责人:

编制方案要求:

验证方案设计的各项指标一定要符合验收标准,尽量全面详实,所测数据如有偏差,应查明原因,立即解决。

验证完成要求及日期:

验证结果得到验证小组及验证委员会同意,出具验证报告后,视为验证完成,完成期限为2013年12月31日。

备注:

有负责人签字的方案申请起效。

验证以此纳入日程,涉及单位及个人对此负责。

验证范围:

◆粉剂包装机清洁验证

验证时间:

年

月

日至

年

月

日。

目的:

设备清洁验证是采用目测、化验等方法来检查设备按清洁规程清洁后,设备上残留的污染物量是否符合规定的限度标准,证明本设备清洁规程的可行和可靠,从而消除了换品种时设备清洗不彻底,造成残留物对下一种生产药品污染的发生,有效地保证药品质量。

适用范围:

MK/FF-60FF/60KM粉剂包装机。

验证职责:

一、验证小组

1.负责验证方案的审批。

2.负责验证的协调工作,以保证本方案规定项目的顺利实施。

3.负责验证数据及结果的审核。

4.负责验证报告的审核。

5.负责发放验证证书。

二、生产制造部

1.负责收集各项验证,试验记录,起草验证报告,报验证小组。

2.负责设备的维护保养。

三、质量管理部门

1.负责验证所需的标准品、样品、试剂、试液等的准备。

2.负责各种理化检验、微生物检验的准备,取样及调试工作。

3.负责根据结果出具检验报告。

四、饮片车间

1.负责制订清洁规程,并按规程清洁操作。

2.负责根据试验结果,修改设备清洁规程。

粉剂包装机清洁验证方案

(YZJS007400-32)

1、概述

2、验证目的及原理

3、粉剂包装机清洁规程

4、验证指标限度标准

5、验证过程

5.1最难清除物质的确认

5.2最难清洁部位的确认

5.3最终取样点及取样方式的确认

6、验证实施

7、验证评价及标准

8、综合分析与总体评价

9、清洁规程的再验证

10、验证小组会签

粉剂包装机适用于食品、制药、日化、农药、塑料制品及特行业等产品中的粉状物料的全自动包装,可以在自动包装中自动完成拉带、制袋、充填、计量、封口、切袋、计数、热压批号、送出产品为一体,自动化较高。

根据GMP要求,每次更换品种要认真按照清洁规程对设备、容器进行清洁和消毒,生产设备清洁是从设备表面(尤其是直接接触药品的内表面及各部件)去除可见及不可见物质的过程,这些物质包括原辅料、清洁剂、润滑剂、环境污染物等。

为评价该设备清洁规程的效果,需进行清洁验证。

2.1证明通过设定的清洁规程进行清洁后可以达到的“洁净”状态。

也就是通过科学的方法采集足够的数据,以证明按规定方法清洁后的设备,能始终如一地达到预定的清洁程度。

而清洁程度,取决于残留物性质、设备的结构材质、清洗的方法。

2.2验证原理

该验证方法选择最不利清洁位置,即最差条件,首先从考虑活性成分的无显著影响值入手,计算最大允许残留物残留量限度,然后用棉球擦拭法,取样进行微生物检验和残留物检验,将所得结果与可接受限度比较,若低于残留物浓度限度,则可证实清洗程度的有效性和稳定性。

3、MK/FF-60FF/60KM粉剂包装机的清洁规程

设备的清洁SOP:

SBSOP008101

4、验证指标限度标准:

4.1目检法:

无可见的残留物。

4.2棉球擦拭法:

4.2.1目测:

洁白、无杂质、杂色。

4.2.2微生物指标:

菌落数≤50个/棉球。

4.3取样回收率可接受标准

根据棉球取样法回收率验证方案多次测试得到取样回收率标准为:

取样回收率应不低于70%;

回收率的RSD不大于20%。

5.1清洁品种选择

根据饮片车间生产的情况,选取生产后较难清洁的品种三七粉作为设备清洁验证的参照物。

5.2最难清洁部位的确认:

通常我们从以下3个方面讨论:

(1)凡是死角,清洁剂不易接触的部位,应视为最难清洁部位。

(2)压力、流速迅速变化的部位,也是最难清洁部位。

(3)容易吸附残留物的部位,也是最难清洁部位。

5.3根据上述条件,生产结束后,按“粉剂包装机清洁规程”对设备进行清洁,在包装口进行取样检测,用无菌棉球“S”形擦拭法取样检测。

5.3.1最终取样点:

粉剂包装机下料口内壁。

经常接触药品,有代表性的取样。

5.3.2取样方式:

无菌棉球“S”形擦拭法取样。

5.3.3无菌棉球“S”形擦拭法(如下图所示),擦拭过程中要不停旋转棉球。

做微生物检查应先对镊子、棉球进行121℃高压灭菌20分钟,锥形瓶进行160℃干热灭菌2小时,用镊子取经无菌生理盐水湿润的棉球擦拭设备接触部位25cm2区域,用4个棉球共擦拭100cm2取样。

取样后棉球放于无菌培养皿内。

5.4检测

5.4.1微生物检测:

5.4.1.1将取样后4个棉球放于300ml无菌锥形瓶内,加PH7.0无菌氯化钠-蛋白胨缓冲液100ml,充分振摇,使之混匀,进行微生物限度检查。

取供试液1ml注入培养皿内(平行做两份),随即加入普通琼脂培养基约15ml,凝固后,倒置于30-35℃细菌培养箱内,培养48小时,点记每个平皿的菌落数。

计算平均值。

每个棉球菌落数=(平均菌落数*100ml供试液体积)/4。

5.4.1.2取供试液1ml注入培养皿内(平行做两份),随即加入普通琼脂培养基约15ml,凝固后,倒置于30-35℃细菌培养箱内,培养48小时,点记每个平皿的菌落数。

在产品生产结束后,按该设备清洁规程清洗后,按以上规定的取样部位和取样方法进行取样检测,检验三次,验证结果见下表:

品名:

批次:

年月日

检查方法

项目

检查结果

目检法

目测

棉球擦拭法

结果判定:

检查人:

7、验证评价标准:

7.1上述验证项目及清洗应进行3次。

每批生产后按清洁规程清洁,按验证方案检查清洁效果、取样并化验。

重复上述过程3次。

3次试验的结果均应符合预定标准,则验证成功。

7.2如果出现个别化验结果超标的情况,必须详细调查原因。

如果有证据表明结果超标是因为取样、化验失误等原因造成,可将此数据从统计中删除。

否则应判验证失败。

7.3不得采用重新取样再化验直至合格的做法。

验证失败意味着清洁规程存在缺陷,应当根据化验结果提供的线索修改清洁规程,随后开展新一轮的验证试验。

(l)清洁剂改变或清洁程序作重要修改;

(2)增加生产相对更难清洁的产品;

(3)设备有重大变更;

(4)正常情况下,再验证周期为2年。

年月日

粉剂包装机清洁验证报告

(YZJS007400-32)

2、验证目的

3、验证记录

4、综合分析与总体评价

5、验证小组会签

6、审批意见

2、验证目的:

证明通过设定的清洁规程进行清洁后可以达到的“洁净”状态。

3.1清洁规程

清洁规程名称:

粉剂包装机清洁规程

清洁规程编号:

3.2取样检测结果

评价人:

年月日

批准人: