空气制动装置文档格式.docx

《空气制动装置文档格式.docx》由会员分享,可在线阅读,更多相关《空气制动装置文档格式.docx(57页珍藏版)》请在冰豆网上搜索。

203×

305mm(812英寸)

载重30t及以下的货车,四轴守车

254×

305mm(1012英寸)

载重40-50t货车,载重30t保温车

356×

254mm(1410英寸)

载重50及以上的货车

(三)构造

这三种三通阀的构造基本相同。

由于适应的制动

压力只需1-1.5s的时间内就能上升到最高压力400kPa。

因此列车纵向冲动较大。

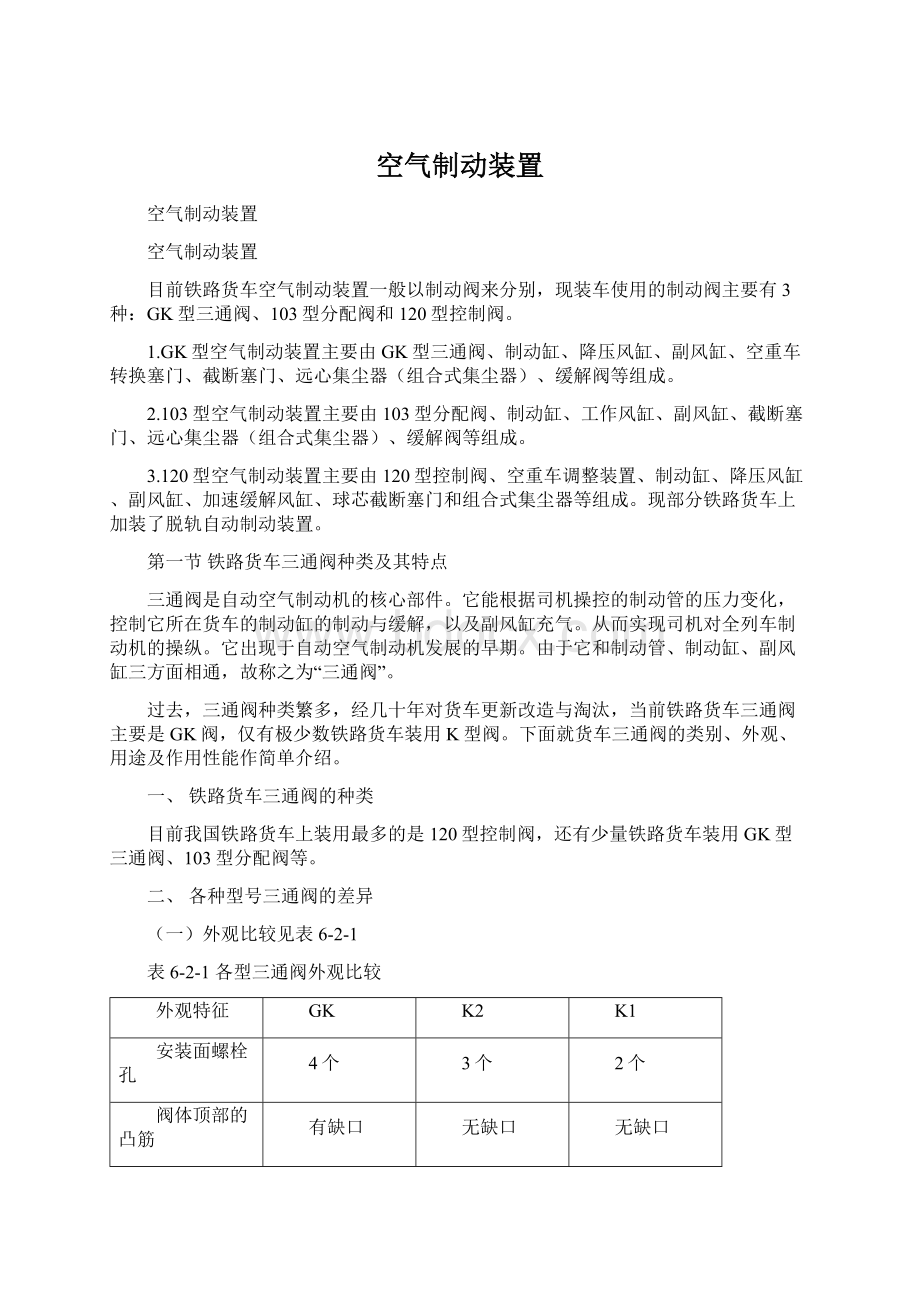

图6-2-1为K1型和K2型三通阀紧急制动性能曲线。

图6-2-1K1型和K2型三通阀紧急制动性能曲线

由于GK型三通阀在紧急活塞下方增设了紧急活塞座、紧急活塞座垫、紧急阀弹簧及弹簧托等4个零件,而且滑阀上的紧急制动孔s较小,因而GK型三通阀紧急制动时制动缸压力分“快--慢—快”三个阶段上升,因而大大的降低了紧急制动时的列车纵向冲动。

GK型三通阀紧急制动性能曲线见图6-2-2。

图6-2-2GK型三通阀紧急制动性能曲线

K1,K2及GK型三通阀主要性能对比见表6-2-4。

表6-2-4K1、K2及GK型三通阀主要性能对比表

性能特点

充气沟数量

1

2

面积(mm2)

1.73

2.45+2.45

急制动限制孔直径(mm)

≈1.6

≈2.5

由于GK型三通阀急制动限制孔的加大,加强了常用制动局部减压,进一步提高了常用制动波速。

紧急制动S孔直径(mm)

4

3.6

3

紧急制动制动缸升压时间(s)

1-1.5

7-8

紧急制动制动缸升压阶段数(段)

GK型三通阀紧急制动的3项改进,加快了紧急制动波速,减小了列车冲动

第二节GK型三通阀

为了发展载重60吨级的大型铁路货车,1958年在K2型制动机的基础上研制了GK型制动机。

GK型三通阀与K1、K2型三通阀比较,主要的不同性能是紧急制动时制动缸压力上升速率有明显区别;

K1、K2型三通阀在1-1.5s内急剧上升到最高压力(一般为400kPa),而GK型三通阀则分“快—慢—快”3个阶段上升。

重车位上升到最高压力(一般为380~390kPa)的时间约为7~8s。

因此,可减轻长大列车紧急制动时的冲动。

一、GK型三通阀的构造

GK型三通阀由作用部(I)、紧急部(II)、递动部(III)、减速部(IV)四个部分组成。

作用部由阀体、主活塞、滑阀、节制阀等组成;

递动部由递动杆、弹簧、风筒盖等组成;

紧急部由阀下体、止回阀、紧急活塞、紧急阀、弹簧等组成;

减速部由减速杆、弹簧等组成。

除了减速部是用螺纹拧在作用部上外,其余各部分都分别用螺栓及胶垫紧固在一起。

见图6-2-3。

-递动部;

-作用部;

-紧急部;

-减速部。

1-递动杆;

2-递动弹簧;

3-风筒盖;

4-递动杆;

5-T形螺栓;

6-风筒盖垫;

7-主活塞套;

8-主充气沟;

9-副充气沟;

10-主活塞;

11-阀体;

12-滑阀;

13-节制阀;

14-滑阀弹簧;

15-滑阀套;

16-节制阀弹簧;

17-减速弹簧套;

18-减速弹簧;

19-减速弹簧盖;

20-紧急活塞套;

21-紧急活塞;

22-紧急活塞座垫;

23-紧急活塞座;

24-紧急阀座;

25-紧急阀;

26-弹簧托;

27-紧急阀弹簧;

28-止回阀套;

29-止回阀;

30-止回阀弹簧;

31-下体;

32-螺堵;

33-滤尘网;

34-活接头螺母;

35-活接头垫;

36-带肩活接头;

37-下体垫

i-充气沟;

i′-副充气沟

图6-2-3GK型三通阀结构示意图

二、GK型三通阀滑阀相关通路

滑阀、节制阀及滑阀套是三通阀心脏部件,管理着三通阀的各项动作。

(一)节制阀

v—急制动联络槽:

在急制动位时,联络滑阀上面的急制动入孔o和急制动出孔q。

(二)滑阀

s—紧急制动孔:

在紧急制动位时,与滑阀座上的制动缸孔r连通,使副风缸压力空气由此送入制动缸。

z—常用制动孔:

在常用制动位时,连通滑阀座上的制动缸孔r,使副风缸压力空气由此送入制动缸。

o—急制动入孔:

在急制动位时,与滑阀座上的旁道孔y连通。

q—急制动出孔:

在急制动位时,与滑阀座上的紧急活塞上部孔t相通。

n—缓解联络槽:

在缓解位时,联络滑阀座上的制动缸孔r和排气孔p’或p,使制动缸压力空气经此通路排向大气。

E—紧急缺口:

在紧急制动时,连通滑阀座上的紧急活塞上部孔t,使副风缸压力空气由此送入紧急活塞上部,压下紧急活塞,开放紧急阀。

(三)滑阀座

r—制动缸孔:

通阀体安装面下方的通向制动缸的气路。

t—紧急活塞上部孔:

通至紧急活塞上部。

p’—小排气孔:

在减速缓解位时,由滑阀底面的缓解联络槽n连通制动缸孔r及此孔,使制动缸压力空气由此通路缓慢地排至大气。

p—大排气孔:

在全缓解位时,由滑阀底面的缓解联络槽n连通制动缸孔r及此孔,使制动缸压力空气由此通路较快地排至大气。

y—旁道孔:

经阀体及阀下体内部通道,通紧急部紧急阀室。

二、GK型三通阀的作用原理

GK型三通阀的作用有减速充气减速缓解作用、全充气全缓解作用、急制动作用、全制动作用、制动保压作用和紧急制动作用。

(一)减速充气减速缓解作用

当列车管增压时,列车前部货车增压速度较快,主活塞两侧压力差较大,主活塞10带动节制阀13和滑阀12向内侧移动,主活塞杆尾部和减速弹簧套接触后压缩减速弹簧,直到主活塞内侧环状凸起与滑阀座铜套端部接触为止,达到减速充气位。

此时活塞越过副充气沟,列车管压力空气经主充气沟,再经限制充气沟向副风缸充气,充气速度比较缓慢,故将此充气作用叫减速充气。

若紧急室内压力低于列车管定压,止回阀被顶开,由列车管向紧急阀室充气,充至止回阀上下压力平衡时,止回阀关闭。

同时,滑阀也移到减速缓解位置,由于滑阀向内侧移动距离较大,滑阀上的缓解联络槽n已越过滑阀座上全缓解孔p,只能将制动缸r与减速缓解孔p′连通,故制动缸空气从较小的减速缓解孔排入大气。

减速充气减速缓解的目的使列车前部货车充气和缓解较慢,可以使列车前后缓解一致,减少列车冲动,同时避免列车前部发生过充。

减速充气减速缓解作用后期,当副风缸压力与列车管压力接近平衡,主活塞两侧压力差消失,在减速弹簧的作用下,减速弹簧套推动主活塞和滑阀向外移动,到达全充气全缓解位。

(二)全充气全缓解作用

缓解时,列车后部的货车列车管增压速度较慢,这时主活塞10带动节制阀13和滑阀12向内移动的力量只能使主活塞尾部与减速弹簧套17接触为止,到达全充气位置。

此时,主充气沟i和副充气沟i′同时开放,为全充气作用。

同时,由于滑阀移动位置较小,停于全缓解位,缓解联络槽n将制动缸孔r和全缓解孔p、减速缓解孔p′同时接通,制动缸空气从全缓解孔和减速缓解孔排入大气,成全缓解作用。

(三)急制动作用

列车管实行常用制动减压(4.9~9.8kPa/s)时,列车后部的货车减压速度较慢,主活塞两侧产生的压力差较小,主活塞带动节制阀和滑阀向外移动,主活塞头部与递动杆头部接触即停止,不能压缩递动弹簧,到达急制动位。

此时,滑阀上的常用制动孔z与滑阀座上的制动孔r相通,但r孔只开放了一半,是为了限制制动缸充气,以使常用制动局部减压的充分发生。

同时,滑阀上的急制动入孔o与滑阀座上的旁道孔y相通,滑阀上的急制动出孔q滑阀座上紧急活塞上部孔t相通。

由于节制阀的移动先于滑阀,在开放滑阀背面常用制动孔z的同时,急制动联络槽v连通了滑阀背面急制动入孔o和出孔q,所以紧急室内的空气经上述通路进入紧急活塞上部。

当因空气量较小不能压下紧急活塞,只能从紧急活塞与套间的间隙经紧急活塞下部进入制动缸。

因此降低了紧急阀室内的空气压力,造成紧急阀室与列车管的压力差,列车管压力空气顶起止回阀29,使列车管压力也经上述通路进入制动缸,发生局减作用。

当制动缸压力加上止回阀弹簧的弹力和列车管压力平衡时,止回阀落下,关闭列车管向制动缸充气的局部减压通路。

急制动作用发生于列车后部,它可以促使后部货车迅速起制动作用,使全列车前后制动作用一致。

(四)全制动作用

列车管实行常用制动减压时,列车前部的货车减压较快,主活塞两侧产生的压力差较大,副风缸压力空气推动主活塞带动节制阀和滑阀向外移动,主活塞头部与递动杆头部接触后,稍微压缩递动弹簧,到达全制动位。

由于滑阀移动距离较大,滑阀上的急制动入孔o越过滑阀座上的旁道孔y,不能发生局部减压作用。

制动缸孔r全部开放,使副风缸压力空气经常用制动孔z与制动缸孔r进入制动缸,向制动缸迅速充气,发生全制动作用。

(五)制动保压作用

三通阀形成常用制动作用后,若列车管停止减压,此时主活塞、节制阀、滑阀仍在制动位,副风缸压力空气继续充入制动缸,当副风缸压力降至稍低于主活塞外侧列车管压力(全制动位时为列车管压力与递动弹簧被压缩部分弹力之和)时,推动主活塞连同节制阀向内侧移动,到主活塞杆前肩接触滑阀为止,形成制动保压位。

此时滑阀仍处于制动位,而节制阀关闭了滑阀背面常用制动孔z,同时切断急制动入孔o和出孔q的联络通路,停止副风缸向制动缸充气和停止局部减压作用(急制动时),使制动缸保持一定的压力。

(六)紧急制动作用

列车管以紧急制动的速度(49~78.5kPa/s)大量减压时,主活塞两侧发生很大的压力差,主活塞带动节制阀和滑阀迅速向外侧移动,接触递动杆后压缩递动弹簧,到达紧急位置。

由于GK型制动机有空重车调整装置,当货车在重车位时,制动缸压力分三阶段上升,实现制动缸变速充气,用以减少列车中货车间的冲击。

其作用如下:

1.第一阶段。

制动缸压力初跃升,在1秒内跃升196kPa左右,先以适当压力实行紧急制动。

紧急制动开始时,由于主活塞及滑阀在紧急制动位置,滑阀上的紧急制动孔s与滑阀座上的制动缸孔r相通,滑阀上的缺口与滑阀座上的紧急活塞上部孔t相通。

副风缸压力空气一方面迅速送入制动缸,一方面送入紧急活塞上部,迅速压下紧急活塞到紧急活塞垫上。

同时打开紧急阀使紧急阀室的压力空气进入制动缸。

接着,列车管压力空气顶开止回阀经紧急阀迅速大量的送入制动缸,发生紧急局减作用。

2.第二阶段。

制动缸压力缓慢上升,使列车中间货车间的冲击缓和,时间为5~6s。

第一阶段作用很快,当列车管压力与制动缸压力平衡时,随即关闭了止回阀,这时制动缸压力的增高,紧由副风缸经紧急制动孔s向制动缸缓慢充气,制动缸压力在5~6s内上升98~127.5kPa。

3.第三阶段。

制动缸压力再跃升。

当制动缸压力升至约343.2kPa与止回阀弹簧和紧急阀外弹簧弹力之和大于紧急活塞上方副风缸的压力时,紧急活塞离开紧急活塞垫,上升到原来位置,此时,副风缸压力空气由经紧急活塞与套间隙,迅速进入制动缸,使制动缸压力再次跃升49~58.8kPa,时间1~1.5s,形成第三阶段。

如上所述,GK型三通阀的各种作用,都是主活塞在压力差的推动下带动节制阀、滑阀发生移动,并在递动部或减速部的控制下到达各种位置,从而开通或关闭各种压力空气通路所发生的。

第三节103型分配阀

一、主要特点

103型空气制动机的设计中采用了许多新结构、新材料。

它与旧型制动机相比,有下列特点。

(一)二压力控制

为了适应与旧型制动机无条件混编,采用工作风缸及列车管二压力控制作用,以相当于三通阀的副风缸及列车管二压力控制作用。

亦即主控机构(主活塞)的一侧为列车管压力,另一侧为工作风缸压力,依靠列车管压力变化引起与工作风缸的压力差来控制制动机的充气缓解、减速充气和减速缓解、常用制动、保压和紧急制动等基本作用,便于司机按原来习惯进行操纵,并满足长大货物列车缓解性能的要求。

在考虑提高性能的同时,使各作用压力、时间等参数与旧型三通阀协调,以保证混编。

并在混编时对旧型阀的制动性能有促进作用。

(二)间接作用方式

103型空气制动机采用了具有间接作用方式的分配阀,在结构上通过增设具有固定容积的工作风缸和容积室以及均衡部,来达到间接控制副风缸和制动缸作用的目的,亦即用列车管压力的变化来控制工作风缸和容积室的压力,再由工作风缸压力来控制副风缸的充气,和由容积室压力的变化来控制制动缸的充气、保压和排气。

(三)橡胶膜板金属滑阀结构

103型分配阀中的重要部件——主活塞,采用橡胶膜板结构,它代替了旧型三通阀中的金属胀圈,这样可以提高作用灵敏度,并根本消除由于胀圈漏泄而产生的故障,亦便于检修。

分配阀主阀中的作用部,仍保留一块滑阀(连同节制阀)。

当滑阀停留于某一确定的位置上时,一些通路连通,而同时另一些通路切断。

对于执行一连串连续动作来说,滑阀无疑是结构既紧凑且联锁性较可靠的元件。

(四)分部作用形式

在103型分配阀中,将紧急与常用分开,专设一紧急阀控制紧急制动作用。

当紧急制动时,该阀能使列车管直通大气(紧急局减作用),以确保全列车发生有效的紧急制动作用,并提高紧急制动波速,且有可能在常用制动以后转为紧急制动。

此外,专设有充气部,以协调副风缸与工作风缸的充气作用;

专设局减室和局减阀,以保证局部减压作用,从而提高制动灵敏度和保证制动缸的初始压力。

在103型分配阀中则设有紧急二段阀,以减轻长大货物列车紧急制动时的纵向冲动。

这些都是分部作用的结构形式。

分部作用的结构形式有利于更方便地查明和处理故障,亦便于检修和试验。

(五)新结构和新材料的采用

我国旧型货车制动机的检修期为六个月,不适应铁路运输发展的要求,因此在103型分配阀设计时,从结构上主要采取下列措施以便于检修,提高作用性能。

1.除采用橡胶膜板代替金属胀圈以外,还采用橡胶夹心阀和“O”型密封圈,以代替金属密封件,因而阀的气密性好,结构简单,减少了金属件研磨工作量,检修方便,检修周期可以延长。

所有橡胶件能满足±

50℃气温条件的使用要求。

随着橡胶件质量的进一步提高,阀的性能亦将更加稳定.

2.增设滤尘器,以加强防止油污、尘埃侵入阀内,有利于延长检修周期。

3.采用新品种的润滑油、润滑脂,可以适应我国不同地区运用的要求。

(六)空重车转换装置

103型分配阀内设有空重车转换装置,通过传动杠杆与设于车体两侧的空重车转换手把相匹配。

根据车内货物实际装载量搬动手把与空、重车位,可获得空重两级不同的制动缸压力。

由于分配阀采用间接作用方式,所以空重车转换装置的结构比较简单,它也考虑了空车位时制动缸压力的初跃升。

二、103型分配阀的构成

103型分配阀由主阀、紧急阀、中间体3部分组成。

见图6-2-4。

103型铁路货车空气分配阀103紧急阀组成

103中间体组成103主阀组成

图6-2-4103分配阀的构成

三、103型分配阀内部结构

主阀采用的是二压力间接作用方式,传统的滑阀结构。

它主要由作用部、充气部、均衡部、紧急二段阀、手动两级空重车转换装置和局减阀等组成。

见图6-2-5。

作用部是心脏,通过列车管压力空气的变化,使滑阀移动,根据滑阀移动的不同位置,产生充气、缓解、局减、制动和保压等作用。

充气部在主阀发出充气指令后,完成对副风缸的充气,并保持压力空气不向列车管逆流。

均衡部根据作用部的指令控制制动缸的制动、保压、缓解及制动时制动缸压力的大小。

手动两级空重车转换装置若在空车位时,参与均衡部的作用,与均衡部一起控制制动缸的压力大小;

在重车位时则不参与作用,均衡部独立完成对制动缸的控制作用。

局减阀是控制制动时第二阶段局部减压的量。

1-主阀体;

2-O形橡胶密封圈D40×

3.1;

3-紧急二段阀杆;

4-O形橡胶密封圈D25×

2.4;

5-紧急二段阀簧;

6-密封圈Φ16;

7-塞堵;

8-主阀上盖;

9-充气膜板;

10-充气活塞;

11-O形橡胶密封圈D35×

12-充气活塞顶杆;

13-充气阀座;

14-充气阀簧;

15-充气阀体;

16-夹心阀;

17-止回阀盖;

18-止回阀簧;

19-充气膜板垫;

20-主活塞杆;

21-O形橡胶密封圈D25×

22-主阀上活塞;

23-主膜板;

24-主阀下活塞;

25-滑阀;

26-滑阀弹簧;

27-滑阀销;

28-节制阀簧;

29-节制阀;

30-稳定杆;

31-稳定簧;

32-稳定簧座;

33-减速簧;

34-紧急二段阀盖;

35-主阀下盖;

36-O形橡胶密封圈D75×

37-均衡阀上盖;

38-均衡阀簧;

39-O形橡胶密封圈D45×

40-O形橡胶密封圈D20×

41-均衡阀杆;

42-铜管Φ3;

43-销Φ1.6;

44-均衡阀;

45-均衡活塞杆;

46-O形橡胶密封圈D16×

47-缩堵Φ0.8;

48-均衡上活塞;

49-均衡膜板;

50-均衡下活塞;

51-均衡活塞压帽;

52-中体;

53-拉杆;

54-空重车膜板;

55-空重车活塞;

56-下体;

57-调整套;

58-跳动簧;

59-轴套;

60-偏心杆;

61-指示挡块;

62-局减阀盖;

63-局减阀簧;

64-局减阀杆;

65-局减活塞;

66-局减膜板压圈;

67-局减膜板;

68-O形橡胶密封圈D25×

2.4;

69-压垫;

70-毛毡;

71-调整垫;

72-排气弯管;

73-螺母M22;

74-滤尘套;

75-减速簧座;

76-调整套;

82-螺母M12;

83-螺栓M12×

75;

84-挡圈Φ22;

85-开口销Φ5×

50;

86-螺栓M10×

40;

87-螺母M10;

88-螺母M8;

89-螺栓M12×

80;

90-螺栓M12×

45;

91垫圈Φ8;

92-垫圈12。

图6-2-5103型分配阀主阀结构图

滑阀是作用部的核心,节制阀、滑阀和滑阀座上的通孔和槽穴的布置见图6-2-6。

图6-2-6节制阀、滑阀、滑阀座通孔、槽穴示意图

节制阀、滑阀和滑阀座上的孔、槽作用如下:

l10----局减联络槽,用于制动开始阶段,沟通第一阶段局减通路,将列车管压力空气引入局减室。

l4----减速充气孔,在减速充气位时与工作风缸充气孔g1相通。

l5----充气孔,是列车管向工作风缸充气时压力空气所必须的孔,这个孔在滑阀内部有通路与滑阀背面的工作风缸充气限制孔g1相通。

l6、l7----分别为局减孔和局减室入孔,均为上下贯通孔。

制动一开始,这两个孔可通过节制阀上的局减联络槽l10连通,将列车管压力空气引入局减室,形成第一阶段的局减通路。

l8、l9----分别为局减阀孔和局减阀入孔,这两个孔在滑阀内部有纵向暗道相通。

用于制动时使列车管压力空气引向局减阀,并继续引向制动缸(当局减阀开启时),使之产生第二阶段局减作用。

g1----工作风缸充气(限制)孔,位于滑阀背面,与滑阀底面上的l5在滑阀内部有暗道相通,g1孔径是1.2mm。

r1----制动孔,上下贯通。

制动时使工作风缸压力空气引入容积室。

d1----缓解联络槽,用于缓解时使滑阀座容积室孔r2来的容积室压力空气流入滑阀座d2孔,然后排入大气。

d4----减速缓解联络槽,在减速缓解位时与滑阀座d2孔相通。

l2、l3----均由列车管处引来,分别为列车管向工作风缸进行充气和向局减室或制动缸进行局减的孔。

r2----通容积室,为容积室充排气的必经之孔。

ju1----列车管压力空气经此孔流入局减室,此孔通向主阀安装座的通路中,分出一条通路经缩孔(φ0.8mm)与大气相通。

z1----通向局减阀。

d2----通大气,此孔与作用部排气口相通。

紧急阀是在紧急制动时加快列车管的排气,使紧急制动的作用可靠,提高紧急制动灵敏度和紧急制动波速。

见图6-2-7。

1-紧急阀盖;

2-密封圈Φ16;

3-紧急活塞杆;

4-紧急上活塞;

5-O形橡胶密封圈D20;

6-紧急下活塞7-紧急膜板;

8-紧急阀体;

9-紧急阀座;

10-滤尘网;

11-夹心阀;

12-放风阀导向杆;

13-放风阀簧;

14-排风口罩垫;

15-排风口销;

16-O形橡胶密封圈D25;

17-放风阀盖;

18-螺母M16×

1.5;

21-螺柱M10×

22-螺母M10。

图6-2-7103型分配阀的紧急阀结构图

中间体作为安装座,它使列车管、工作风缸、副风缸、制动缸分别与主阀、紧急阀内各对应气路相连通。

见图6-2-8。

1-中间体;

2-主阀垫;

3-中间体堵;

4-φ28滤尘网;

5-滤尘器组成;

6-紧急阀垫;

11-螺母M16;

12-螺栓M16X30;

13-螺栓M16X35;

14-螺母M12;

15-螺栓M12X33;

16-垫圈12

图6-2-8103型分配阀中间体结构图

四、103型空气分配阀的安装

103型分配阀的中间体安装尺寸见图6-2-8,主阀安装面的尺寸及各通路如图6-2-9。

图6-2-9103主阀安装面尺寸及各通路

五、103型分配阀的作用

103型分配阀有减速充气减速缓解、全充气全缓解、常用制动、制动保压和紧急制动等五个作用位置。

(一)减速充气减速缓解位,见图6-2-10.

图6-2-10全充气全缓解作用

为了使长大货物列车前后部货车充气缓解作用一致,103型分配阀增设减速部,使制动管增压速度较快的前部货车产生减速充气减速缓解作用。

制动管充气增压,经中间体滤尘器进入主阀部,由于前部货车增压速度较快,主活塞上部压力上升较快,使得主活塞上下两侧迅速形成较大的压力差,主活塞带动节制阀、推动滑阀迅速下移压缩减速弹簧到下方极端位,到达减速充气减速缓解作用位。

减速充气减速缓解作用位滑阀与滑阀座连通了如下气路

1.工作风缸充气

减速充气减速缓解位置滑阀座上的制动管充气用孔l2与滑阀上的减速充气孔l4相对,这样向工作风缸充气的通路受l4(¢0.7)限制,所以工作风缸充气速度较慢。

2.副风缸减速充气工作风缸充气速度较慢,而工作风缸通过充气部控制的副风缸也形成了减速充气。

3.向紧急二段阀弹簧室充气

制动管的压力空