钢箱梁制造与验收规范.docx

《钢箱梁制造与验收规范.docx》由会员分享,可在线阅读,更多相关《钢箱梁制造与验收规范.docx(32页珍藏版)》请在冰豆网上搜索。

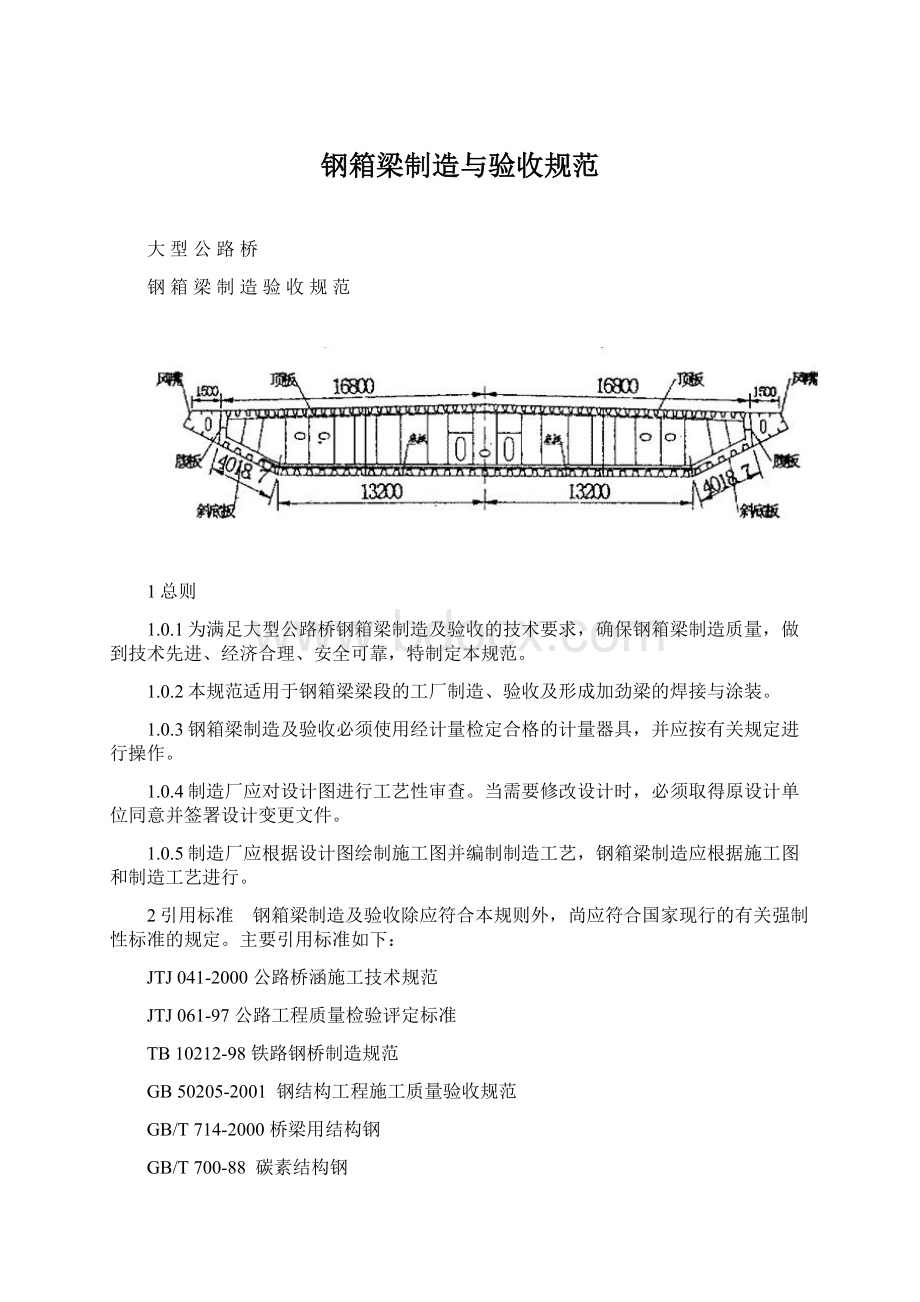

钢箱梁制造与验收规范

大型公路桥

钢箱梁制造验收规范

1总则

1.0.1为满足大型公路桥钢箱梁制造及验收的技术要求,确保钢箱梁制造质量,做到技术先进、经济合理、安全可靠,特制定本规范。

1.0.2本规范适用于钢箱梁梁段的工厂制造、验收及形成加劲梁的焊接与涂装。

1.0.3钢箱梁制造及验收必须使用经计量检定合格的计量器具,并应按有关规定进行操作。

1.0.4制造厂应对设计图进行工艺性审查。

当需要修改设计时,必须取得原设计单位同意并签署设计变更文件。

1.0.5制造厂应根据设计图绘制施工图并编制制造工艺,钢箱梁制造应根据施工图和制造工艺进行。

2引用标准 钢箱梁制造及验收除应符合本规则外,尚应符合国家现行的有关强制性标准的规定。

主要引用标准如下:

JTJ041-2000公路桥涵施工技术规范

JTJ061-97公路工程质量检验评定标准

TB10212-98铁路钢桥制造规范

GB50205-2001钢结构工程施工质量验收规范

GB/T714-2000桥梁用结构钢

GB/T700-88碳素结构钢

GB/T3077-88合金结构钢技术条件

GB/T1591-94低合金高强度结构钢

GB5313-85厚度方向性能钢板

GB/T14977-94热轧钢板表面质量的一般要求

GB/T5117-95碳钢焊条

GB/T5118-95低合金钢焊条

GB/T14957-94熔化焊用钢丝

GB/T14958-94气体保护焊用钢丝

ANSI/AWSA5.20-95药芯焊丝电弧焊用碳钢焊丝规程

GB/T8110-95气体保护电弧焊用碳钢、低合金钢焊丝

GB/T12470-90低合金钢埋弧焊用焊剂

GB/T985-88气焊、手工电弧焊及气体保护焊坡口的基本形式和尺寸

GB/T986-88埋弧焊焊缝坡口的基本形式和尺寸

JB3223-83焊条质量管理规程

TBJ214-92铁路钢桥高强度螺栓连接施工规定

TB/T2137-90铁路钢桥栓接面抗滑移系数试验方法

JGJ82-91钢结构高强度螺栓连接的设计、施工及验收规程

GB/T1228-91钢结构用高强度大六角头螺栓

GB/T1229-91钢结构用高强度大六角头螺母

GB/T1230-91钢结构用高强度垫圈

GB/T1231-91钢结构用高强度大六角头螺栓、大六角头螺母、垫圈技术条件

GB10433-89圆柱头焊钉

GB/T1031-95表面粗糙度参数及其数值

GB/T13288-1991涂装前钢材表面粗糙度等级的评定

GB/T6060.5-1988 表面粗糙度比较样块抛(喷)丸、喷砂加工表面

GB/T8923-1988涂装前钢材表面锈蚀等级和除锈等级

GB/T13312-1991钢铁件涂装前除油程度检验方法(验油试纸法)

GB/T5210-1985涂层附着力的测定法拉开法

GB9286-1988涂膜附着力的测试法划格法

GB/T11375-1989金属和其他屋脊覆盖层热喷涂操作安全

ISO8503-6:

1998金属表面可溶性盐渡电测法

GB/T4956-1985磁性金属表面基体上非磁性覆盖层厚度测量磁性法

GB/T9793-1997金属和其它无机覆盖层热喷涂锌、铝及其合金

GB14444-93涂装作业安全规程喷涂室安全技术规定

GB11373-89热喷涂金属件表面预处理通则

GB11374-89热喷涂涂层厚度的无损检测方法

GB6062-85轮廓法触针式表面粗糙度测量仪轮廓记录仪及中线轮廓计

TB/T1527-1995铁路钢桥保护涂装

GB/T2649-1989焊接接头力学性能试验取样方法

GB/T2650-1989焊接接头冲击试验方法

GB/T2651-1989焊接接头拉伸试验方法

GB/T2652-1989焊缝及熔敷金属拉伸试验方法

GB/T2653-1989焊接接头弯曲及压扁试验方法

GB/T2654-1989焊接接头及堆焊金属硬度试验方法

GB/T11345-1989钢焊缝手工超声波探伤方法和探伤结果分级

JB/T6061-1992焊缝磁粉检验和缺陷磁痕的分级

GB/T3323-1987钢熔化焊对接接头射线照相和质量分级

GB/T226-1991钢的低倍组织及缺陷酸蚀检验法

3术语、符号

3.1术语

3.1.1梁段、吊装段

梁段指的是设计图中划分的钢箱梁制造段;根据吊装要求将两个或两个以上的梁段连接起来构成吊装段。

3.1.2板单元

组成梁段的基本单元。

顶板单元、底板单元、横隔板单元、纵隔板单元、腹板单元均为板单元。

3.1.3零件

组成板单元的最小元件。

其中,顶板、底板、腹板、组成纵横隔板和锚箱的板件、拼接板为主要零件,其余为次要零件。

3.2符号

3.2.1几何参数

B—宽度L—长度

d—直径s—间距

f—拱度、弯曲矢高t—厚度

h—截面高度β—角度

hf—焊角尺寸△—偏差、增量

4材料及材料管理

4.1材料

4.1.1材料是指构成钢箱梁结构所发生的材料,包括钢材、高强度螺栓、剪力钉、焊接材料和涂料等。

4.1.2高强度螺栓连接副的材料应符合GB/T1228~1231-91的规定,栓合面采用HES-2防滑防锈涂料或2号防锈铝。

4.1.3剪力钉的化学成份和力学性能应符合《圆柱头焊钉》(GB10433-89)的规定。

4.1.4焊接材料牌号及规格应根据本桥钢塔的焊接工艺评定确定。

4.1.5防腐涂装材料应符合涂装设计方案的规定。

4.2材料管理

4.2.1钢箱梁制造所用材料应符合设计文件的要求和现行标准的规定,除必须有材料质量证明书外,还应进行复验,复验合格方能使用。

4.2.2钢材应按同一厂家、同一材质、同一板厚、同一出厂状态每10个炉(批)号抽验一组试件;焊接与涂装材料应按有关规定抽样复验。

4.2.3钢板应采用色带标识,色带标识的每种色带宽度不小于30mm。

加工过程中发现钢材缺陷需要修补时,应符合本规范附录A的规定。

4.2.4高强度螺栓连接副在运输过程中应防雨、防潮、防螺纹损伤;进场后应按包装箱上注明的批号、规格分类保管,室内架空存放,堆放不宜超过五层。

保管期内不得任意开箱,防止生锈和沾染污物。

5下料与加工

5.1作样、号料

5.1.1作样和号料应根据施工图和工艺文件进行,作样的允许偏差应符合表5.1.1的规定。

表5.1.1作样允许偏差(mm)

项目

允许偏差

两相邻孔中心线距离

±0.5

对角线、两极边孔中心距离

±1.0

孔中心与孔群中心线的横向距离

0.5

宽度、长度

+0.5

-1.0

5.1.2钢料不平直、锈蚀、有油漆等污物影响号料或切割质量时,应矫正、清理后再号料,号料尺寸允许偏差为±1.0mm。

5.2切割

5.2.1所有零件优先采用精密(数控、自动、半自动)切割下料,精密切割尺寸允许偏差为±1.0mm,切割面质量应符合表5.2.1的规定。

表5.2.1精密切割边缘表面质量要求

等级

项目

1

用于主要零件

2

用于次要零件

附注

表面粗糙度

25

50

GB/T1031-1995用样板检查

崩坑

不允许

1m长度内允许有一处1mm

超限修补处,须按本规范附录A的规定处理

塌角

允许有半径不大于0.5mm的塌角

切割面垂直度

≤0.05t,且不大于2.0mm

t为钢板厚度

5.2.2采用数控切割机下料的零件编程时,要根据零件形状复杂程度,尺寸大小、精度要求等规定切入点和退出点、切割方向和切割顺序,并应适当加入补偿量,消除切割热变形的影响。

下料时除考虑焊接收缩量外,同时还应考虑桥梁竖曲线的影响。

5.2.3手工气割及剪切仅用于工艺特定或切割后仍需加工的零件。

手工气割的切割面质量应符合表5.2.3的规定。

表5.2.3手工气割切割面质量要求

项目

允许偏差(mm)

自由边缘

主要构件

0.20

次要构件

0.6

焊接边缘

主要构件

0.20

次要构件

1.00

5.2.4采用普通切割机下料的零件,应先作样。

制作样板、样条、样杆时,应按工艺文件规定留出加工余量和焊接收缩量。

5.2.5切割工艺经工艺评定确定,保证切割面无裂纹,切割面硬度不超过HV350。

5.2.6剪切加工的零件,其切割边缘应整齐、无毛刺、反口等缺陷,并应满足下列偏差要求:

板件长度、宽度:

±2.0mm ;板边缘缺棱:

<1.0mm ;板边直线度:

<1/1000 ;

型钢长度:

±1.0mm;型钢端面垂直度:

≤2.0mm

5.2.7顶板、底板、腹板等主要受力零件下料时,应使钢板轧制方向与其主应力方向一致。

5.2.8焰切或剪切的零件应磨去边缘的飞刺、挂渣,使断面光滑匀顺。

5.3零件矫正

5.3.1零件矫正宜采用冷矫,冷矫时的环境温度不得低于-12℃。

矫正后的钢材表面不应有明显的凹痕或损伤。

5.3.2采用热矫时,加热温度应控制在600~800℃,然后缓慢冷却,不得用水急冷;温度降至室温前,不得锤击钢材。

5.3.3零件矫正允许偏差应符合表5.3.3的规定。

表5.3.3零件矫正允许偏差(mm)

零件

检查项目

简图

说明

允许偏差

板

材

平面度

每米范围

f≤1

直线度

全长范围

L≤8000

f≤3

L>8000

f≤4

型

钢

直线度

每米范围

f≤0.5

角钢肢垂直度

联结部位

Δ≤0.5

其余部位

Δ≤1.0

角肢平面度

联结部位

Δ≤0.5

其余部位

Δ≤1.0

工字钢、槽钢

腹板平面度

联结部位

Δ≤0.5

其余部位

Δ≤1.0

工字钢、槽钢

翼缘垂直度

联结部位

Δ≤0.5

其余部位

Δ≤1.0

5.4零件边缘、端头的加工

5.4.1零件的边缘、端头可保留其轧制、锯切、剪切、焰切状态,也可按照工艺要求进行机械加工,但经剪切或手工焰切后不再进行机加工的零件边缘应打磨匀顺。

5.4.2零件边缘的需进行机械加工时,加工深度应大于2mm(当边缘硬度不超过HV350时,加工深度不受此限),零件加工的表面粗糙度应不低于表5.2.1的规定。

5.4.3零件加工的尺寸允许偏差应符合表5.4.3的规定。

5.4.4焊接坡口形状、尺寸及允许偏差由焊接工艺评定确定。

5.5U形肋制作及弯曲加工

5.5.1U形肋可采用辊轧或弯曲成形,其尺寸允许偏差应符合表5.5.1的规定。

表5.5.1U形肋尺寸允许偏差(mm)

零件

检查项目

简图

说明

允许偏差

U

形

肋

开口宽

B

+3,-1

顶宽

b

±1.5

肢高

h1、h2

±2

两肢差

│h1-h2│

≤2

旁弯、竖弯

全长范围

(L为肋长)

<L/1000或

10,取较小值

5.5.2主要零件冷作弯曲加工时的环境温度应不低于-5℃,其内侧弯曲半径不得小于板厚的3倍;小于者必须热煨,热煨温度应控制在900~1000℃。

5.5.3弯曲后的零件边缘不得产生裂纹。

5.6制孔

5.6.1螺栓孔应成正圆