列管式换热器系列标准化选型课程设计.docx

《列管式换热器系列标准化选型课程设计.docx》由会员分享,可在线阅读,更多相关《列管式换热器系列标准化选型课程设计.docx(18页珍藏版)》请在冰豆网上搜索。

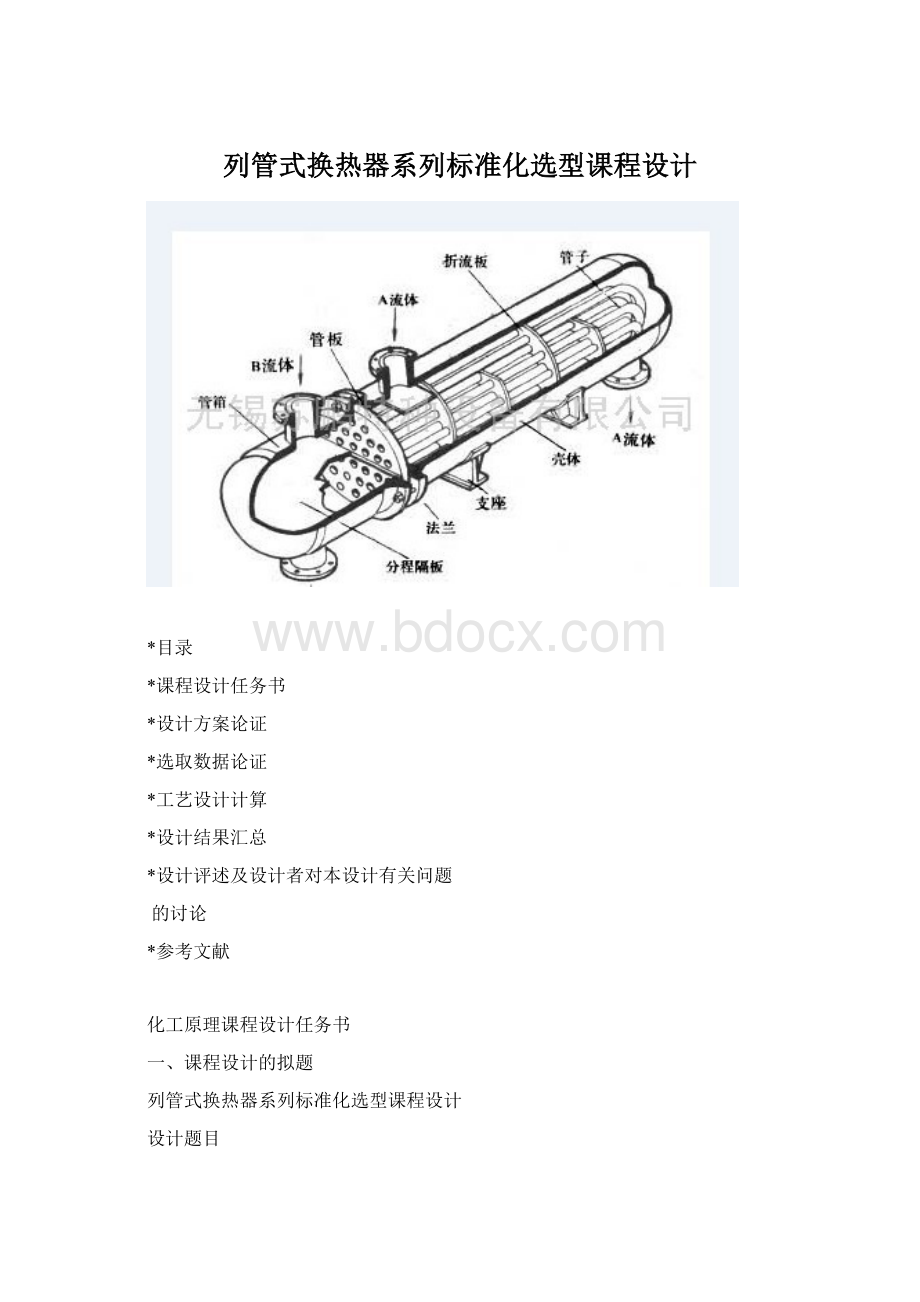

列管式换热器系列标准化选型课程设计

*目录

*课程设计任务书

*设计方案论证

*选取数据论证

*工艺设计计算

*设计结果汇总

*设计评述及设计者对本设计有关问题

的讨论

*参考文献

化工原理课程设计任务书

一、课程设计的拟题

列管式换热器系列标准化选型课程设计

设计题目

某厂用原油回收柴油的热量,柴油从175℃冷却至130℃,柴油流量为14300kg/h;原油初温为70℃,经换热后升温到110℃。

换热器的热损失可忽略。

管、壳程阻力压降均不大于105Pa。

污垢热阻均取0.0002㎡·℃/W。

试选用一台合适型号的列管式换热器。

相关物性参数如下:

物料

密度

Kg/m3

粘度

Pa.s

比热容

kJ/(kg.℃)

λ导热系数W/(m.℃)

原油

815

3×10-3

2.2

0.128

柴油

715

0.64×10-3

2.48

0.133

二、课程设计的目的和意义

列管式换热器系列标准化选型课程设计是在学生学完本门课程以后进行的一个具有总结性的教学环节。

它是培养学生综合运用本门课程和其他有关课程的理论和技术知识解决工程实际问题,树立正确的设计思想和方法,进一步提高计算和使用技术资料能力的重要实践。

通过课程设计,可使学生更为系统和巩固地掌握本课程的主要内容,使学生初步学会设计计算的步骤和方法,培养学生能从理论上的正确性、技术上的可能性和经济上的合理性、来考虑设计的内容,树立正确的设计思想,从而使学生受到一次化工单元操作设计的基本训练,为以后的毕业设计和从事技术工作打下基础。

三、课程设计的要求

课程设计的主要目的是通过学生自己动手进行设计的实践,获取从事工程设计工作的能力。

因此,对设计成果的要求应该严格。

课程设计不同于做习题,它是学生在教师的指导下独立地完成一个课题的设计。

它包括查阅资料、选用公式、搜集数据并进行一系列的计算,对设计参数的选择和确定、提出保证过程正常进行的措施、对设计结果进行分析比较和论证、调整和修改有关参数、提出改进措施等,进而得到优化的设计结果。

在上述整个设计计算、修改等过程完毕后,用准确的文字语言编写出技术文件即设计说明书,此说明书要能清晰地表达自己的设计思路,并装订成册呈交上来,就成为完整的化工原理课程设计。

设计说明书的要求是:

分析论证充分(包括设计方案的论证及各种参数的论证)、计算正确、准确,而且说明书要条理清楚、文字流畅、字迹工整。

说明书是设计的书面总结。

应包括以下主要内容:

•封面(课程设计大题目、专业、班级、姓名、学号、指导教师)

•目录

•课程设计任务书

•设计方案论证

•选取数据论证

•工艺设计计算

•设计结果汇总

•设计评述及设计者对本设计有关问题的讨论

•参考文献

课程设计说明书的用纸大小全班同学要统一,不要有大有小,电脑打印纸那样大小最好。

四、课程设计的时间安排

现在以总设计的时间5天为例,提出各阶段的时间分配供参考。

1、设计动员下达设计任务书0.5天

2、收集资料阅读教材定计划0.5天

3、设计计算(草稿)2.5天

4、整理.抄写说明书1天

5、设计小结.考核0.5天

五、课程设计成绩评定

平时考勤10%

设计态度20%

设计计算50%

设计分析论证20%

1.设计方案的论证

1.列管式换热器种类的选择

列管式换热器又称壳式换热器,在化工生产中被广泛使用。

它的结构简单、坚固、制造较容易,处理能力大,适应性强,操作弹性大,尤其是在高温、高压和大型设置中使用更为普遍。

列管式换热器有三种:

固定档板式换热器

优点:

结构简单,造价较低。

缺点:

当冷流体与热流体温度相差较大时(50℃以上时),可引起很大的内应力,是设备变形,管子弯曲,甚至从管板上脱落。

壳程检修和清洗也很困难。

(由于课程设计中,冷热流体的温度相差105℃,故不适合用固定档板式换热器。

)

浮头式换热器

这种换热器有一端不与壳程相连,可沿轴向自由伸缩。

优点:

可以完全消除热应力,而且在清洗和检修时,整个管束可以从壳体中抽出,方便清洗。

缺点:

结构复杂,造价较高。

U型管式热换器

优点:

每根管子皆可自由伸缩,从而解决热补偿的问题,结构简单,质量较轻,适用于高温高压条件。

缺点:

管内不易清洗,管板利用率低,只适用于2管程的。

综上考虑,由于冷热流体的温度相差105℃,故不适合用固定档板式换热器。

由于U型管式换热器只适用于2管程的,可能需要的管程数不止2管程,故该课程设计选择浮头式换热器。

2.流体经管程或壳程的选择

不清洁或者易结垢的流体宜走易清洗的一侧。

对于直管管束,宜走管程,对于U型管管束,宜走壳程。

腐蚀性流体宜走管程,以免同时腐蚀壳体和管束。

压力大的流体宜走管程,以避免制造较厚的壳体。

为增大对流传热系数,需要提高流速的流体宜走管程。

因为管程的流通截面积一般比壳程的小,并且做成多管程也比较容易。

两流体温差较大时,对于固定档板式换热器,宜将对流传热系数大的流体走壳程,以减小管壁与壳体的温度差,减小热应力。

蒸汽冷凝宜走壳程,以利于排除冷凝液。

需要冷却的流体宜走壳程,便于散热。

但温度很高的流体,其热量可以利用,宜选管程,减小热损失。

黏度大或流速较小的流体宜走壳程,因为有折流挡板的作用,在低Re下即可达到湍流。

综合以上8点的考虑。

并且要充分利用柴油的热量,减小热损失。

并且μ柴油=0.64×10-3Pa﹒s比较小,而μ原油=3×10-3Pa﹒s比较大。

故选择柴油走管程,原油走壳程。

2.选取数据论证

1.流体流速的选择

流体在壳程或者管程中的流速增加,不仅对流传热系数会增加,也可以减少杂质沉积和结垢,但流体阻力也相应增加。

由于μ柴油=0.64×10-3Pa﹒s,再由表4-10可以得出其最大流速为2.4m/s,由表4-9得低黏度液体在管程中的流速为0.5-3m/s,。

由于流速不宜太大,不然流体阻力也会增大,就会增大成本。

故综合考虑后,选取柴油在管程中的流速u1=1m/s。

表4-9列管式换热器内常用的流速范围

流体种类

流速m/s

管程

壳程

低黏度液体

0.5-3

0.2-1.5

易结垢液体

>1

>0.5

气体

5-30

2-15

表4-10不同黏度液体在列管式换热器中的流速(在钢管中)

液体黏度/mPa﹒s

最大流速/m/s

液体黏度/mPa﹒s

最大流速/m/s

>1500

0.6

100-35

1.5

1000-500

0.75

35-1

1.8

500-100

1.1

<1

2.4

2.换热器的规格和排列方式

标准系列中,管径有Ø19mm×2mm、Ø25mm×2mm、Ø25mm×2.5mm等规格。

标准系列中,管长有3m、4.5m、6m、9m等规格。

由于柴油中可能含有比较多的杂质,为避免管子的堵塞,易选管径大一点的。

也方便管子的清洗。

但其污垢热阻取0.2m2·℃/kw,由表4-6得燃料油的污垢热阻为1.056m2·℃/kw,可见其污垢热阻并不大。

综合两方面考虑可以取管径Ø25mm×2.5mm规格。

表4-6常用流体的污垢热阻

流体

污垢热阻/m2·℃/kw

流体

污垢热阻/m2·℃/kw

水(u<1m/s)

不含油(劣质)

0.09

蒸馏水

0.09

往复机排出

0.176

海水

0.09

液体

清净的河水

0.21

处理过的盐水

0.264

未处理的凉水塔用水

0.58

有机物

0.176

已处理的凉水塔用水

0.26

燃料油

1.056

已处理的锅炉用水

0.26

焦油

1.76

井水

0.58

气体

水蒸气

空气

0.26-0.53

不含油(优质)

0.052

溶剂蒸汽

0.14

管板上管子的排列方式常用的有正三角形排列、正方形直列、正方形错列三种方式。

正三角形排列较紧凑,传热效果好,但管外不易清洗。

正方形排列则管外易清洗,但传热系数小于正三角形排列,但正方形错列可以适当的提高传热系数。

综合考虑,为了方便清洗,也为了提高传热系数。

故选择排列方式为正方形错列。

3.折流挡板的选择

换热器内安装折流挡板是为了提高壳程流体的对流传热系数。

常见的有圆缺型和圆盘形两种。

但常用的为圆缺形折流挡板。

对于圆缺形的挡板,弓形切口太大或太小都会产生流动“死区”,不利于传热,且增大流动阻力。

一般切口高度与直径之比为0.15-0.45,常见的为0.20和0.25两种。

由于工业上最常用的为切口高度与直径之比为0.25,故选择折流挡板为圆缺形,且切口高度与直径之比为0.25。

挡板间距过小,检修不方便,流体阻力也大。

间距过大,不能保证流体垂直流过管束,使对流传热系数降低。

一般取挡板间距为壳程内径的0.2-1.0倍,常用的挡板间距为50mm的倍数,但不小于100mm。

经简单计算壳程内径大概在400-600mm之间,故取挡板间距h=150mm。

由于当Ø19mm时管中心距t=25.4mm,当Ø25mm时管中心距t=32mm,前面选取的管子的型号为Ø25mm,故管中心距离t=32。

4.传热系数K的选取

由于μ柴油=0.64×10-3Pa﹒sμ原油=3×10-3Pa﹒s,依据表4-7可得其K值在50-250之间。

故可以选取K=250W·m-2·k-1

表4-7列管式换热器中K值大致范围

两流体

K/W·m-2·k-1

两流体

K/W·m-2·k-1

水-水

700-1800

液体沸腾-液体

100-800

有机物-水

液体沸腾-气体

10-60

有机物黏度μ<0.5mPa·s

300-800

水蒸汽冷凝-水

1500-4700

有机物黏度μ=0.5-1.0mPa·s

200-500

水蒸汽冷凝-有机物

有机物冷凝-水

有机物黏度μ>1.0mPa·s

50-300

有机物-有机物

有机物黏度μ<0.5mPa·s

500-1200

冷流体黏度

μ<1.0mPa·s

100-350

有机物黏度μ=0.5-1.0mPa·s

200-700

冷流体黏度

μ>1.0mPa·s

50-250

有机物黏度μ>1.0mPa·s

50-350

液体-气体

10-60

有机物冷凝-有机物

40-350

气体-气体

10-40

水蒸汽冷凝-水沸腾

1500-4700

蒸汽冷凝-气体

20-250

水蒸汽冷凝-有机物沸腾

500-1200

三.工艺设计计算

1.计算热负荷(不及热量的损失)

已知qm1=14300Kg/h

Q=qm1cp1(T1-T2)

=kg/s·2.48×103J/(kg﹒℃)·(175-130)℃

=4.433×105W

2.计算平均温度差(假设为单壳程,多管程)

△t1=175-110=T1-T2=65℃

△t2=110-70=t2-t1=60℃

由于△t1/△t2<2故△tm逆=(△t1+△t2)/2=62.5℃

P==1.125R==0.381

图4-25

查图4-25中单壳程多管程校正系数φ=0.95

(Φ>0.8,即假设合理)

△tm=φ·△tm逆=59.4℃

3.估算传热面积

参考表4-7,选取总传热系数K估=250W·m-2·℃-1

由Q=K·A·△tm

A估===29.8㎡

4.选择型号

为了减少热损失和充分利用柴油的热量,又由于柴油的黏度比较小,经前面综合考虑,让柴油走管程,原油走壳程。

在参考表4-9与4-10,和经济的综合考虑,选取柴油在管程中的