减速器说明说Word格式.docx

《减速器说明说Word格式.docx》由会员分享,可在线阅读,更多相关《减速器说明说Word格式.docx(24页珍藏版)》请在冰豆网上搜索。

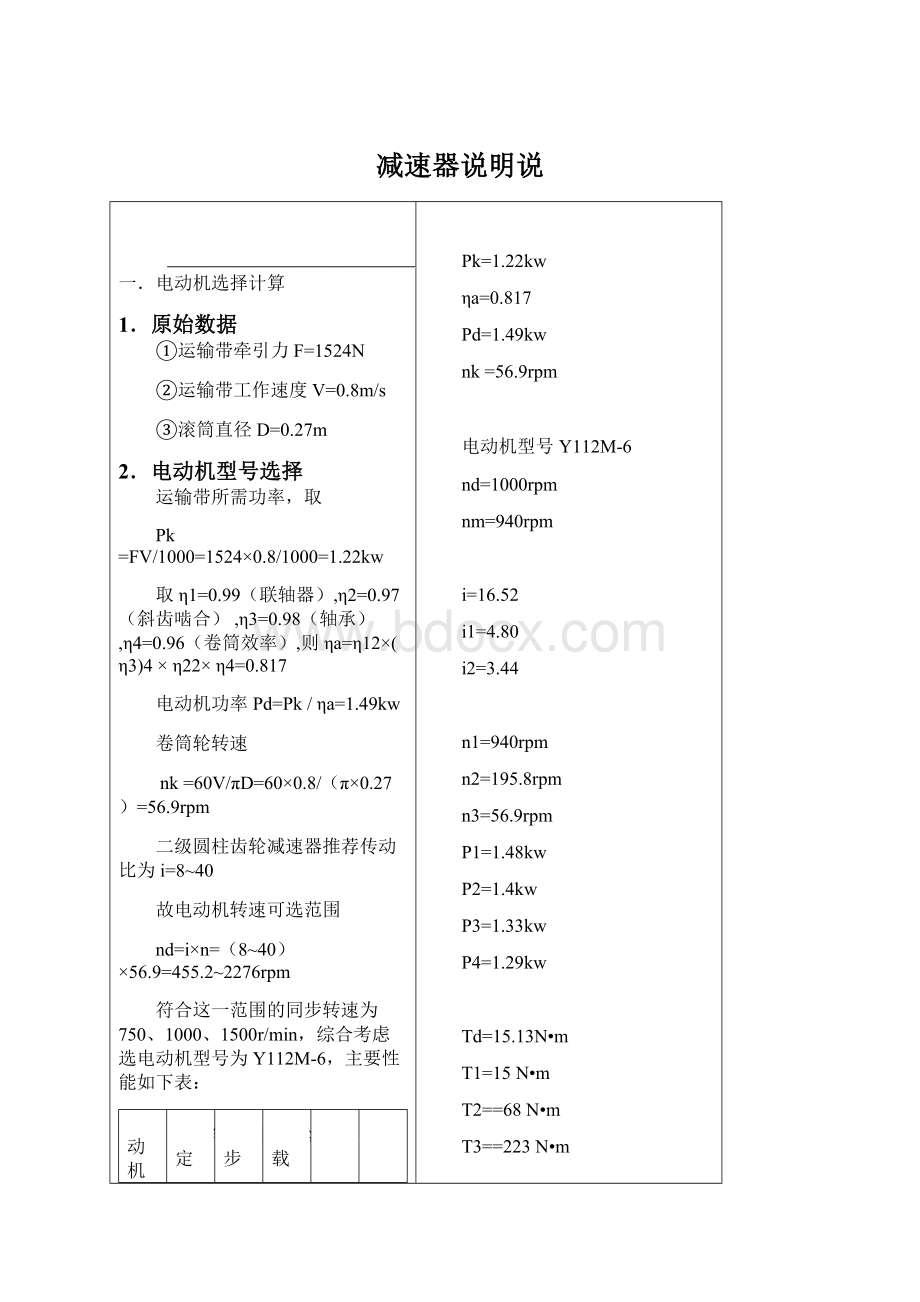

0.98×

0.97=1.4kw

P3=P2×

η34=1.4×

0.97=1.33kw

P4=P3×

η45=1.33×

0.99=1.29kw

3.各轴输入转距:

Td=9550×

Pd/nm=9550×

1.49/940=15.13N•m

T1=Td×

η01=15.13×

0.99=15N•m

T2=T1×

i1×

η12=15×

4.8×

0.97=68N•m

T3=T2×

i2×

η34=68×

3.44×

0.97=223N•m

T4=T3×

η45=223×

0.99=205N•m

运动和动力参数计算结果整理于下表:

轴号

功率P(Kw)

转矩T(N·

m)

转速n(r/min)

传动比i

效率η

电机轴

1.49

15.13

1.00

0.99

Ⅰ轴

1.48

15

4.8

0.95

Ⅱ轴

1.4

68

195.8

3.44

Ⅲ轴

1.33

223

56.9

0.97

卷筒轴

1.29

205

四.传动零件的设计计算

1.第一级斜齿圆柱齿轮的选择计算

(1).选择材料、精度等级和蜗杆头数

材料:

小斜齿轮:

45钢,调质处理;

大斜齿轮:

45钢,正火;

精度等级:

初选取8级按GB/T10095.1-2008

初选齿数:

Z1=23,Z2=i1×

Z1=4.8×

23=110.4(111)

则传动比为u=Z2/Z1=111/23=4.83

(2).按齿面接触疲劳强度进行设计计算

计算公式:

1)、确定载荷:

K=KA•Kα•KV•Kβ

中等振动KA=1.25

预估v2≤4m/s,取Kv=1.07

2)、取Φd=1β=15°

,εα=[1.88-3.2(1/Z1+1/Z2)]cosβ=1.65

εβ=bsinβ/(π*mn)=Φd*Z1*tan15°

/π=1.96

ε=εβ+εα=1.96+1.65=3.61则Kα=1.45

3)、由于Φd=1,齿轮非对称布置轴的刚性大,则Kβ=1.18

则K=KA•Kα•KV•Kβ=1.25×

1.45×

1.07×

1.18=2.29

4)、作用在齿轮上的转距T1=1.5×

104N•mm

5)、查表得ZE=189.8√MPa,ZH=2.41

6)、Zβ=√cosβ=0.98

7)、Zε=√[(4-εα)×

(1-εβ)/3+εβ/εα]=0.66

8)、计算许用应力

查表得:

σHlim1=590MpaσHlim2=470Mpa

应力循环次数

N1=60njlh=60×

940×

1×

5×

300×

8=6.77×

108

N2=N1/u=6.77×

108/4.83=1.4×

KHN1=1.03KHN2=1.1

计算接触疲劳许用应力取失效概率为1%,安全系数S=1,则

[σH1]=KHN1σHlim1=1.03×

590MPa=607.7MPa

[σH2]=KHN2σHlim2=1.1×

470MPa=517MPa

[σH]=[σH2]=517MPa

根据接触应力设计尺寸:

d1≥3√[2kT1(u+1)(ZεZβZEZH/[σH])2/(uΦd)]=30.05mm

9)、设计中心距a、模数mn

a≥d1(1+u)/2=30.05×

(1+4.83)/2=87.59则a=125mm

mn=(0.01~0.02)a=1.25~2.5则mn=2.5,由a=mn(Z1+Z2)/2cosβ

Z1+Z2=2acosβ/mn=2×

125×

cos15°

/2.5=96.6圆整为97

则Z1=(Z1+Z2)/(1+u)=97/(1+4.83)=16.6圆整为17

Z2=Z1+Z2-Z1=80

实际传动比u1=Z2/Z1=80/17=4.71

误差计算:

△=(u-u1)/u=(4.83-4.71)/4.83=2.4%

确定螺旋角β:

β=arcos[mn(Z1+Z2)/(2a)]=14°

4′12″

确定齿宽:

b2=Φdd1=1×

2.5×

23/cosβ=43.8mm(44mm)b1=b2+6=50mm

10)、校正分度圆直径:

a、齿轮的圆周速度:

v=πd1n1/60×

1000=π×

17×

940/(60×

1000×

cos14.07°

)=2.2m/s则Kv。

=1.04

b、验算重合度

εα=[1.88-3.2(1/Z1+1/Z2)]cosβ=1.6

εβ=bsinβ/(π*mn)=Φd*Z1*tan15°

/π=1.36

ε=εβ+εα=2.96则Kα。

=1.41

所以d1≥30.053√[Kv。

Kα。

/(KvKα)]=29.49(符合要求)

(3)按弯曲疲劳强度校核

1)、载荷系数K=KA•Kα•KV•Kβ=1.25×

1.41×

1.04×

1.18=2.16

当量齿数Zv1=Z1/(cosβ)3=18.68(圆整19)

Zv2=Z2/(cosβ)3=87.91(圆整88)

查取齿形系数YFa1=2.8YFa2=2.23

查取应力修正系数YSa1=1.54YSa2=1.77

2)、查表可得许用弯曲应力

σFlim1=450MPaσFlim2=390MPa

由于N1=6.77×

108N2=1.4×

108则查表可得

KFN1=KFN2=1

[σF1]=KFN1σFlim1=450MPa[σF2]=KFN2σFlim2=390MPa

3)、重合度系数

Yε=0.25+0.75/εα=0.25+0.75/1.6=0.72

螺旋角系数

Yβ=1-εββ/120=1-1.36×

(14.07/120)=0.84

综上:

σF1=2×

2.16×

1.5×

104/(44×

2/cos14.07)×

2.8×

1.54×

0.72×

0.84=43.82MPa<[σF1]

σF2=40.12MPa<[σF2]

经检验所设计齿轮合格

2、第二级直齿圆柱齿轮选择设计

(1).选择材料、精度等级和蜗杆头数

Z1=23,Z2=i2×

Z1=3.44×

23=79.12(79)

则传动比为u=Z2/Z1=79/23=3.43

(2).按齿面接触疲劳强度进行设计计算

d1≥3√[2kT2(u+1)(ZεZEZH/[σH])2/(uΦd)]

2)、取Φd=1β=0°

,εα=[1.88-3.2(1/Z1+1/Z2)]cosβ=1.7

则Kα=1.25

1.25×

1.15×

1.18=2.12

4)、作用在齿轮上的转距T2=6.8×

5)、查表得ZE=189.8√MPa,ZH=2.5

6)、Zε=1

7)、计算许用应力

195.8×

8=1.4×

N2=N1/u=1.4×

108/3.43=0.4×

KHN1=1.06KHN2=1.23

[σH1]=KHN1σHlim1=1.06×

590MPa=625.4MPa

[σH2]=KHN2σHlim2=1.23×

470MPa=578MPa

[σH]=[σH2]=578MPa

d1≥3√[2kT2(u+1)(ZεZEZH/[σH])2/(uΦd)]=63.1mm

8)、设计中心距a、模数m

a≥d1(1+u)/2=63.2×

(1+3.43)/2=139.8则a=150mm

m=(0.01~0.02)a=1.5~3则m=3,由a=m(Z1+Z2)/2

Z1+Z2=2a/m=2×

150/3=100

则Z1=(Z1+Z2)/(1+u)=100/(1+3.43)=22.59圆整为23

Z2=Z1+Z2-Z1=77

实际传动比u2=Z2/Z1=77/23=3.34

△=(u-u1)/u=(3.43-3.34)/3.43=2.6%(合格)

9)、校正分度圆直径:

3×

23×

195.8/(60×

1000)=0.7m/s则Kv。

=1.01

εα=1.88-3.2(1/Z1+1/Z2)=1.699=1.7(未变)

所以d1≥30.053√(Kv。

/Kv)=60.4(符合要求)

10)、b2=Φdd1=1×

23=69mmb1=b2+6=75mm

σF=2kTYFaYSaYε/(bd1m)

1.01×

1.18=1.86

查取齿形系数YFa1=2.55YFa2=2.23

查取应力修正系数YSa1=1.57YSa2=1.77

Yε=0.25+0.75/εα=0.25+0.75/1.7=0.69

1.86×

6.8×

104/(69×

3)×

2.55×

1.57×

0.69=48.9MPa<[σF1]

σF2=48.2MPa<[σF2]

经检验所设计齿轮合格

五、轴的设计与校核

1.高速轴

1)、轴的材料选用常用的45钢,调制处理

当轴的支撑距离未定时,无法由强度确定轴径,要用初步估算的方法,即按纯扭矩并降低许用扭转切应力确定轴径d,

计算公式为:

轴有弯矩于是C取112,则:

d1≥112×

3√(1.48/940)=13mm

考虑到高速轴要与电机连接,则高速轴必须与联轴器连接,于是初选直径为d1=18mm。

则初步定轴的结构:

但是,由于齿轮设计完成,对于小斜齿轮:

da=mn(z1+2cosβ)/cosβ=48.81mm(圆整49mm)

d=mnz1/cosβ=43.81mm

df=mn(z1+2.5cosβ)/cosβ=37.56mm

对于锻造小齿轮,da≤200mm当X≤2.5mt(6mm)时,齿轮和轴做成一体。

其中,X为齿根到毂键槽顶面的距离。

显然,X≤6mm,则应做成齿轮轴。

轴的结构为:

装配方案:

左端端盖、左端轴承,依次从左至右安装;

联轴器、密封圈、右端端盖、右端轴承,依次从右向左安装。

轴的轴向尺寸:

此齿轮轴的齿轮、轴承、联轴器的安装部分的长度由齿轮、轴承、联轴器分别确定。

直径安排:

直径变化处的端面用于固定轴上零件或承受轴向力时,直径变化值要大些,可取(3~8)mm,否则可取(1~2)mm。

轴承选用:

滚动轴承7206AC(30-62-16),a=18.7mm

联轴器选用:

LT2(YA18×

42/YA18×

42)

2)、高速轴受力图:

a)

竖直方向受力图:

b)

竖直方向弯矩图:

c)

水平方向受力图:

d)

水平方向弯矩图:

e)

合成弯矩图:

f)

扭矩图:

g)

A、齿轮轴斜齿部分的受力计算:

转矩T=T1=15000N·

mm

Ft=2T1/d=2×

15/0.04381=684.7N

Fr=Fttanαn/cosβ=684.7tan20/cos14.07=256.9N

Fa=Fttanβ=684.7tan14.07=171.6N

B、轴承支反力:

竖直面:

R1`=(121.3Fr+22Fa)/156.6=(121.3×

256.9+22×

171.6)/156.6=223N

R2`=(35.3Fr-22Fa)/156.6=(35.3×

256.9-22×

171.6)/156.6=33.9N

水平面:

R1=121.3Ft/156.6=121.3×

684.7/156.6=530.36N

R2=35.3Ft/156.6=35.3×

684.7/156.6=154.34N

C、画出齿轮轴受力图(图a),水平方向、竖直方向受力图(图d、b)及弯矩图(图e、c)、扭矩图(图g)、合成弯矩

图(图f)。

D、选择轴的材料为45钢调质,由《机械设计手册》查的:

σb=650MPa,σs=360MPa。

用插值法查表得:

[σ0b]=102.5MPa,[σ-1b]=60MPa,α=[σ-1b]/[σ0b]=0.59

则斜齿部分中间的最大当量弯矩是

MП=√[M2+(αT)]=22153.81MPa

E、校核轴径

d≥3√(MП/0.1[σ-1b])=15mm<37.56mm

经校核轴径尺寸合格。

2、中间轴

3√(1.4/195.8)=21.6mm

2)、初选d1=30mm初定轴的结构为

装配方案:

左端端盖、左端轴承、套筒、大斜齿轮,依次从左至右安装;

右端端盖、右端轴承、套筒、小直齿轮,依次从右至左安装。

3)、轴承选用:

滚动轴承7206AC(30-62-16),a=18.7mm

3、低速轴

3√(1.33/96.5)=27mm

2)、初选d1=35mm,初定轴结构

左端端盖、左端轴承、套筒、大直齿轮,依次从左至右安装;

联轴器、密封圈、右端端盖、右端轴承,依次从从右至左安装。

3)、轴承选用:

滚动轴承6109(45-75-16)

联轴器选用:

GYH4J1型/J1型

六、轴承的选择校核

1、轴承选择

轴承选用标准件,高速轴及中间轴选用滚动轴承7206AC(30-62-16),a=18.7mm;

低速轴选用滚动轴承6109

2、校核高速轴轴承

轴承采用X型安装,

a、计算轴承受力:

Fr1=√(R12+R1`2)=575.3N

Fr2=√(R22+R2`2)=158N

查表得轴承的基本额定动载荷Cr=22KN,基本额定静载荷为Cr0=14.2KN

由Fa/Cr0=0.012查表得:

e=0.38(插值法),所以:

左端轴承内部轴向力:

S1=eFr1=0.38×

575.3=218.6N

右端轴承内部轴向力:

S2=eFr2=0.38×

158=60.04N

则:

S2+Fa=60.04+171.6=231.64>S1

所以,轴承1(左端)被压紧,轴承2(右端)被放松。

则:

轴承1的轴向力:

Fa1=Fa+S2=231.64N

轴承2的轴向力:

Fa2=S2=60.04N

b、轴承寿命校核

查表可得两轴承的径向系数X=0.72,轴向系数Y=2.39。

(Fa1/Fr1=0.4>e,

Fa2/Fr2=0.38>e)

减速器有轻微冲击选取载荷系数为fp=1,则:

轴承1的当量动载荷为:

P1=fp(XFr1+YFa1)=0.72×

575.3+2.39×

231.64=967.84N

轴承2的当量动载荷:

P2=fp(XFr2+YFa2)=0.72×

158+2.39×

60.04=257.26N

显然,P1>P2轴承1寿命更短:

Lh10=106/(60n)(Cr/P)ε=106/(60×

940)(22000/967.84)3=2.08×

105h>12000h

(五年一班)

经检验轴承的寿命符合要求。

c、轴承的极限转速的校核

对于轴承1:

P1/Cr=0.04<0.1,查表可知:

nlim=13000rpm

查表取载荷系数f11=0.996,tanβ=Fa1/Fr1=231.64/575.3=0.4,则f21=1

f11f21nlim=0.996×

13000=12948rpm>940rpm(合格)

七、键的选用与校核

1、低速轴键的选用

a、联轴器处轴径Φ35,选用圆头普通平键,配合选用正常联接:

A10×

8GB/T1095-2003

b、大直齿轮处轴径Φ47,选用圆头普通平键,配合选用正常联接:

A14×

9GB/T1095-2003

2、中间轴键的选用

小直齿轮处以及大斜齿轮处的轴径均为Φ32,键选用圆头普通平键,配合选用正常联接:

A10×

3、高速轴键的选用

联轴器处轴径为Φ18,键选用圆头普通平键,配合选用正常联接:

A6×

6GB/T1095-2003

4、高速轴键的校核

键采用静联接形式,则键校核的计算公式:

T=0.25hL’d[σp]

由于轴径Φ18键A6×

6×

35,材料选用45钢,由于有轻微冲击,则,

[σp]=100MPa

则键所能传递的转矩为:

T=0.25×

29×

18×

100=78.3N·

m>15N·

m

经检验高速轴联轴器处键的强度符合要求。

八、减速器附件的选择

1、窥视孔盖窥视孔盖的规格为166×

136mm。

箱体上开窥

视孔处设有凸台7mm,一边机械加工支撑盖板的表面,并用垫片加强密封,盖板材料为Q235A钢,用6个M4螺栓紧固。

2、通气器减速器运转时,箱体内温度升高,气压加大,对

密封不利,故在窥视孔盖上安装通气器,是箱体内热膨胀气体自由逸出,以保证压力均衡,提高箱体缝隙处的密封性能。

考虑到室外的工作环境,选用带金属滤网的通气器。

3、启盖螺钉在减速器装配时于箱体剖分面上涂有水玻璃

或密封胶,为了便于开盖故设有启盖螺钉。

其螺纹长度要大于机盖连接凸缘的厚度,螺杆端部做成圆柱形、大倒角或半圆形,以免破坏螺纹。

4、定位销为了保证剖分式箱体的轴承座孔的加工及装配

精度,在箱体连接凸缘的长度方向两端各安置一个圆锥定位销,两销尽量远些,以提高定位精度。

定位销的直径为d=8mm,长度应大于箱盖和箱座连接凸缘的总厚度,以便于装卸。

5、吊环和吊耳为了便于拆卸和搬运,在箱盖上装有环首螺

钉或铸出吊环、吊耳,并在箱座上铸出吊耳。

6、油标尺油标尺应放在便于观测减速器油面及油面稳定

之处。

先确定右面高度,再确定油标尺的高度和角度,应使油孔位置在油面以上,以免油溢出。

油标尺应足够长,保证在油液中。

采用带有螺纹部分的杆式油标尺。

7、放油螺塞放油孔的位置应在油池的最低处,并安排在减

速器不与其他部件靠近的一侧,以便于放油。

放油孔用螺塞堵住,因此油孔处的箱座外壁要有凸台,经机械加工成为螺塞头部的支承面,并加封油圈以加强密封。

九、润滑和密封

1、润滑说明

因为是二级圆柱齿轮减速器,且齿轮的最大圆周转速大于2m/s而小于3m/s所以采用轴承采用油沟润滑,下机座的油沟在机体铸成后用圆柱铣刀铣出。

齿轮采用浸油润滑,润滑油采用50号机械油。

2、密封说明

在试运行过程中,所有联接面及轴伸密封处都不允许漏油。

剖分面允许涂以密封胶或水玻璃,不允许使用任何垫片。

轴伸处采用密封圈密封。

十、拆装和调整说明

在安装调整滚动轴承时,必须保证一定的轴向游隙,因为游隙大小将影响轴承的正常工作。

当轴直径为30~50mm时,可取游隙为

。

在安装齿轮后,必须保证需要的侧隙及齿面接触斑点,侧隙和接触斑点是由传动精度确定的,可查手册。

当传动侧隙及接触斑点不符合精度要求时,可以对齿面进行刮研、跑合或调整传动件的啮合位置。

十一、减速箱体的附加说明

机座和箱体等零件工作能力的主要指标是刚度,箱体的一些结构尺寸,如壁厚、凸缘、宽度、肋板厚度等,对机座和箱体的工作能力、材料消耗、质量和成本,均有重大影响。

但是由于其形状的不规则和应力分布的复杂性,未能进行强度和刚度的分析计算,但是可以根据经验公式大概计算出尺寸,加上一个安全系数也可以保证箱体的刚度和强度。

箱体的大小是根据内部传动件的尺寸大小及考虑散热、润滑等因素后确定的。

十二、设计心得

通过此次课程设计,我更加感觉到机械设计的综合性,以及对于设计者知识与能力的全面要求性。

当课程设计刚刚开始时,心中只是以为这次课设与以往一样,仅仅是对机械设计这一门课程的考核或者说是应用,但随着课程设计的进行,逐渐体会到这其中还有互换性、机械制图、机械原理等等跨科目、跨年级的知识的应用。

深深体会到大学中每一门课程都是很重要的,都是需要用心去学的