整理工艺学实验 zwjWord文档格式.docx

《整理工艺学实验 zwjWord文档格式.docx》由会员分享,可在线阅读,更多相关《整理工艺学实验 zwjWord文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

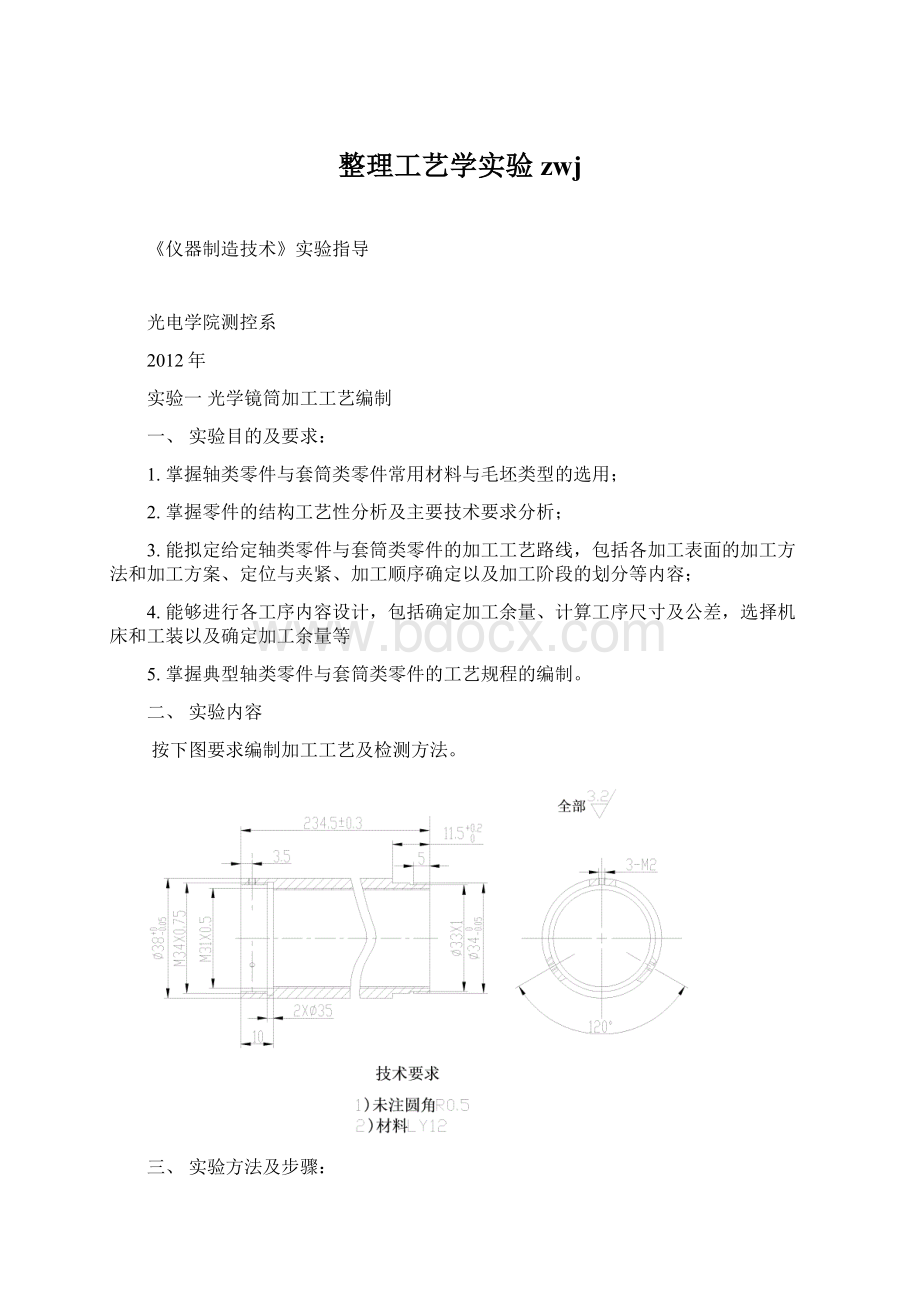

4)对于同轴度及垂直度的检测,采用小锥度心轴装夹工件,然后将小锥度心轴装夹在偏摆仪两顶尖之间,用百分表测量外圆的跳动量,即同轴度误差,测量端面的跳动量,即为垂直度误差。

5)圆柱度的测量,按测同轴度与垂直度测量的装夹方法,用百分表测量,测三个横截面,其中最大读数与最小读数之差为圆柱度。

实验二加工精度统计分析

一、实验目的及要求

1.目的

理解主要原始误差对加工精度的影响;

掌握加工误差的统计分析方法;

分析加工误差性质及产生原因,指出消除或减小加工误差的途径。

以进一步理解课堂教学中有关加工精度的统计分析方法的知识,了解加工过程中质量控制的基本方法。

2.要求

(1)用统计分析法对一批零件的加工尺寸数据进行处理:

(2)绘制分布曲线,计算试件的平均尺寸和标准差,确定工序的加工精度能力;

(3)绘制质量控制图,分析工序加工的稳定性。

二、实验设备

量具:

千分尺一把

试件:

圆柱试件

三、实验步骤

1.按加工的先后顺序排列工件。

2.将工件上的油污擦干净,然后进行测量,并把测得的数据记录下来。

3.对所得的数据进行处理。

3.原始数据记录表

4.频数分布表

5.绘制实验分布曲线

6.绘制

控制图

五、实验结果的分析与讨论

1.本工序的分布曲线是否接近正态分布曲线?

2.根据工序的工艺能力系数,本工序属于哪一级工艺?

3.整批零件有无废品?

如果有废品,是可修废品还是不可修废品?

当再加工一批零件时,应如何调整机床才能避免或减少废品?

4.从

图看,本工序的工艺过程稳定吗?

如果不稳定,试分析其原因。

六、原始尺寸记录表

加工工件序号

第一次测量尺寸

第二次测量尺寸

第三次测量尺寸

平均值

1.点图法

实验时,从顺次磨削的200个活塞销中,连续取出100个活塞销进行测量,测量后知它们的尺寸是各不相同的,这种现象称之为尺寸分散。

把每一活塞的测量尺寸记录下来,然后以活塞销的加工顺序为横坐标,以量得的尺寸为纵坐标,用两根平滑的曲线AA、BB画出点子的上下限,再在其中间画出其平均值曲线00。

这条00线就表示了变值系统误差的变化,其产生根源主要是砂轮的磨损,如图2—1所示。

图2—1

2.分布曲线法

把测量所得的数据按尺寸大小分组,每组有尺寸间隔为0.005mm,则可分成(Xmax—Xmin)/0.005组。

以每组内试件数n为分子,试件总数m为分母,则频率n/m为纵坐标,以尺寸范围的中点x为横坐标,就可以作为成如图2—2所示的活塞销实际直径尺寸分布折线图。

图2—2:

四实验步骤

1.对试件预先编号(1~100或1~200).

2.活塞销磨削前尺寸为35.05-0.01-0.10,第一次磨削余量为0.05,按规定尺寸调整机床,试磨数件后,所得尺寸应在公差带中心偏下。

3.机调整后,按序号1~200连续磨削试件至结束。

4.第二次活塞销磨削前尺寸为35-0.02-0.09mm,第二次磨削余量为0.05mm,活塞销要求尺寸34.95-0.03-0.08mm,调整机床尺寸34.88mm,按序号1~200连续磨削试件至结束。

5.调整测微仪尺寸为34.95,从200工件中顺次取出100个活塞销,将试件擦洗干净,在测微仪上按序号顺次测量活塞销的外径为保证测量的准确性和可靠性可在其上测量三个点,取其平均值,把结果填入表2—1中(第16页)。

五数据处理

1.根据测量记录表1—1中的数据,以活塞销的加工顺序为横坐标,以量得的尺寸为纵坐标作点图,用两根平溪的曲线AA、BB画出点子的上下限,再在其中间画出其平均曲线00(图2—3)。

2.计算下列数值:

①工件平均尺寸(分散范围中心)

=

②均方根误差

σ=

③

图的中心线

④R图的中心线

⑤

图的上控制界限

+A

⑥

图的下控制界限

-A

⑦R图的下控制界限

=D

3.作出X—R图,分析工艺的稳定性(图2—4,第18页)。

图反映了变值系统性误差的变化规矩规律,R图反映随机性误差的大小。

4.计算工艺能力系数Cp=T/6σ

5.把测量所得的数据(表1--1)按尺寸大小分组,每组的尺寸间隔为0.005mm,则可分成(Xmax—Xmin)/0.005组,把各范围内的试件数量填入表2—3内,以每组内试件数m为分子,试件总数n为分母,则频率m/n为纵坐标,以每组中点X为横坐标,就可以作成如图2—2所示的活塞销实际直径尺寸分布折线图(图2--5)。

机械制造加工精度的统计分析

一、实验目的:

二、实验用材料、工具、设备

1.50个被测工件;

2.千分尺一只(量程25~50);

3.记录用纸和计算器。

三、实验步骤:

1.对工件预先编号(1~50)。

2.用千分尺对50个工件按序对其直径进行测量,

3.把测量结果填入表并将测量数据计入表1。

表内的实测值为测量值与零件标准值之差,单位取µ

m

表1工件轴径尺寸实测值(单位:

µ

m)

序号

1

2

3

4

5

6

7

8

9

10

实测值

-15

-10

-14

-5

-4

-35

-6

11

12

13

14

15

16

17

18

19

20

-24

-22

-30

4.建设项目环境影响评价文件的分级审批5

一、安全评价-20

21

22

(二)环境影响经济损益分析的步骤23

2.规划环境影响评价的内容24

25

(3)旅行费用法26

27

(1)规划和建设项目环境影响评价。

28

(3)环境影响技术评估。

29

30

(2)环境影响后评价。

《建设项目安全设施“三同时”监督管理暂行办法》(国家安全生产监督管理总局令第36号)第四条规定建设项目安全设施必须与主体工程“同时设计、同时施工、同时投入生产和使用”。

安全设施投资应当纳入建设项目概算。

并规定在进行建设项目可行性研究时,应当分别对其安全生产条件进行论证并进行安全预评价。

(三)环境标准和环境影响评价技术导则-15

-12

-20

-18

31

32

33

34

35

36

37

38

39

40

-32

41

42

43

44

45

46

47

48

49

50

-16

四、数据处理并画出分布分析图:

组距:

m

各组组界:

各组中值:

m

表2频数分布表

组号

组界/µ

中心值

频数统计

频数

频率

(%)

频率密度/µ

m-1(%)

-37.75~-32.25

0.73

-32.25~-26.75

-29.5

1.09

-26.75~-21.25

1.82

-21.25~-15.75

-18.5

2.90

-15.75~-10.25

-13

3.27

-10.25~-4.75

-7.5

-4.75~0.75

-2

2.18

0.75~6.25

3.5

1.45

6.25~11.75

11.75~17.25

14.5

0.36

1)

工序能力系数Cp:

Cp<

1表明该工序工序能力不足,产生不合格率是不可避免的。

3.估算合格率和不合格率Q

1)工件要求最小尺寸

mm,最大尺寸

mm

2)工件可能出现的极限尺寸为

,故会产生不可修复的废品。

,故将产生可修复的不合格产品。

3)不合格品率:

查表得:

z=2.8时,F(z)=0.4974

实验三数控线切割加工演示实验

1、了解电火花特种加工原理及线切割机床结构组装。

2、了解SM—IV型微机线切割控制器的使用、线切割加工程序的编辑方法。

3、演示加工过程。

SCX—2微控线切割机床

SM—IV微机线切割控制器

ST—16示波器

1、电火花加工原理

电火花加工是特种加工工艺方法之一,它是利用电能对导电材料进行尺寸加工。

高频脉冲电源以持续时间为10.6~10.8秒的脉冲形式加到工具电极(钼丝)和工件电极之间,产生火花放电。

电子撞击工作表面,使工件加工表面在瞬间急剧熔化、汽化和蒸发,由于惯性效应将灼热的金属微粒抛出火花放电区,产生一个小圆穴。

火花放电的结果,使电极之间放电的间隙增大,通过信号检测、放大与伺服控制系统的共同作用,使钼丝与工作间隙减少,并保持最佳的放电间隙状态。

电蚀加工过程就会连续进行下去,在金属表面上形成大量的圆穴,这些小圆穴无数次的重叠后,并形成工件的加工表面。

线切割加工实际上是线电极电火花加工的简称,是电火花加工的一种方式,它是以金属钼丝为工具电极,以被切割的材料为工具奠基,利用二者之间产生脉冲放电所形成的电腐蚀进行切割加工。

因此,可加工各种金属材料和高强度、高硬度、高韧性的导电材料。

如淬火钢、硬质合金钢。

2、SM—IV型微机线切割控制器简介

SM—IV型微机线切割控制器适用于二维及四维电火花线切割机床的控制。

具有以下主要特征:

(1)全部采用触摸式防尘按键,在输入及检查中,拌以鸣叫提示以减少输入误码率。

(2)X、Y、U、V四轴均可设置齿隙补偿,补偿量0—255u

(3)大锥度切割小圆弧时保证步圆度小于1u。

(4)加工时钼丝与工件短路能自动退回,同时按回退键,可动手快速退回。

(5)程序能倒走加工。

(6)可切割镜象对成图形,也可旋转任意角度。

(7)一次可输入2399条线切割程序。

(8)加工结束能控制自动关机。

(9)可靠的断电保护功能。

(10)可与编程机快速通讯。

3、编程并校验。

4、装夹工件毛坯,刀具,对刀设置。

5、开机加工。

实验报告内容包括:

零件加工图、程序、实验过程分析

五,实验内容简述

1.现场熟悉数控电火花快走丝线切割机的控制组件及功能

2.练习数控电火花快走丝线切割机的开关机操作

3.进行数控电火花快走丝线切割机电极丝的安装及调整操作

(1)电极丝的绕丝、紧丝操作

具体步骤如下:

1将购回的丝盘上的电极丝绕在储丝筒上;

2使储丝筒移动到其行程的一端,把电极丝通过导丝轮引向储丝筒端部的螺钉处并压紧;

3打开张丝电机启停开关,旋动张丝电压调节旋钮,调整电压表读数至电极丝张紧且张力合适;

4旋转储丝筒,使电极丝以一定的张力逐渐均匀地盘绕在储丝筒上;

5待储丝筒以至其行程的另一端时,关掉张丝电机启停开关,从丝盘处剪断电极丝并固定好丝头。

(2)电极丝垂直校正

在具有U、V轴的线切割机床上,电极丝运行一段时间、重新穿丝后或加工新工件之前,需要重新调整电极丝对坐标工作台表面的垂直度。

校正时使用一个各平面相互平行或垂直的长方体,称为校正器

1擦净工作台面和校正器各表面,选择校正器上的两个垂直于底面的相邻侧面作为基准面,选定位置将两侧面沿X、Y坐标轴方向平行放好;

2选择机床的微弱放电功能,使电极丝与校正器间被加上脉冲电压,运行电极丝;

3移动X轴使电极丝接近校正器的一个侧面,至有轻微放电火花;

4目测电极丝和校正器侧面可接触长度上放电火花的均匀程度,如出现上端或下端中只有一端有火花,说明该端离校正器侧面距离近,而另一端离校正器侧面远,电极丝不平行于该侧面,需要校正;

5通过移动U轴,直到上下火花均匀一致,电极丝相对X坐标垂直;

6用同样方法调整电极丝相对Y坐标的垂直度。

线切割数控程序编程

1、编程步骤

(1)正确选择穿丝孔和电极丝的切入位置

(2)确定切割路线

(3)计算间隙补偿量

(4)求交点坐标值

(5)编制线切割程序

(6)程序检验

2、线切割数控程序编程实例

已知:

如图6.25凹模型腔工作图所示,线电极直径为Φ0.18mm,单面火花放电间隙为0.01mm。

要求编制出凹模线切割加工程序。

①建立坐标系,确定穿丝孔位置:

以圆心O为坐标系原点(穿丝孔位置);

②确定切割路线:

由O→D→A→B→C→D→O绕行一周后返回起点;

③确定间隙补偿量:

∆R═[(0.18/2)+0.01]mm

④计算交点D坐标:

Cosα═12/25═XD/12

XD═5.67

XD═

═

═5.76

(计算方法详略……)得到D(5.760,10.527)

其它交点坐标可直接由图形中得到。

⑤采用ISO格式手工编程序(单位:

m)如下(以下所用指令参见“表6.2电火花线切割数控机床常用ISO代码”):

P604;

程序名

N10G92X0Y0;

确定坐标系

N20G41D100;

左刀径补偿(补偿值为钼丝半径和放电间隙之和,此程序段须放在进刀线之前)

N30G01X5760Y10527;

直线插补,O→D

N40G03X0Y-12000I-5760J-10527;

逆圆插补,D→A

N50G01X25000Y-12000;

直线插补,A→B

N60G01X25000Y0;

直线插补,B→C

N70G03X5760Y10527;

直线插补,C→D

N80G40;

刀径补偿取消,此程序段须放在退刀线之前

N90G01X0Y0;

线电极返回原点

N100M02;

程序结束